高温高压泵螺栓连接法兰设计

孙 秋 花, 胡 晓 燕, 贺 向 东, 彭 彦 平

( 1.大连工业大学 机械工程及自动化学院, 辽宁 大连 116034;2.中航工业江西洪都航空工业集团有限责任公司, 江西 南昌 330024 )

0 引 言

近年来,高温高压泵日益向大型化、微型化发展,泵送介质由高纯度到强腐蚀、剧毒、易爆易燃,介质的温度可高达800 ℃,其流量从每小时几十毫升到几十万立方米,压力可达109Pa甚至更高[1]。然而泵工作压力的增加不仅与材料的改善及其处理技术的提高、加工精度及装配精度的提高和加工手段的先进息息相关,也对泵的运行安全性提出了更高的要求[2]。普通的离心泵泵体多采用铸造或者焊接的方式,泵体几何精度较低,从而影响泵的使用性能。泵的进出口法兰的存在会影响泵体的切削加工性能,采用不带法兰的泵体,用螺栓把泵体与管道法兰连接的方式,可有效提高泵体的可加工性和加工精度,提高泵的综合性能,同时大大提高了加工效率,降低了制造成本。

本设计以高温高压屏蔽泵为研究对象,对泵体进行了初步的改进设计,出口法兰采用螺栓连接的方法,法兰通过紧固螺栓压紧垫片实现密封。主要对螺栓的强度进行计算,并分析高温高压对螺栓预紧力的影响,从而确定了法兰螺栓连接的整体结构,使泵在高温高压环境下更加安全稳定地运行。

1 法兰螺栓连接结构设计

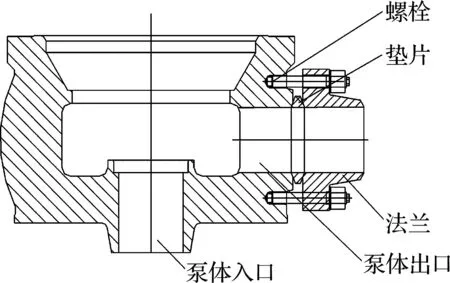

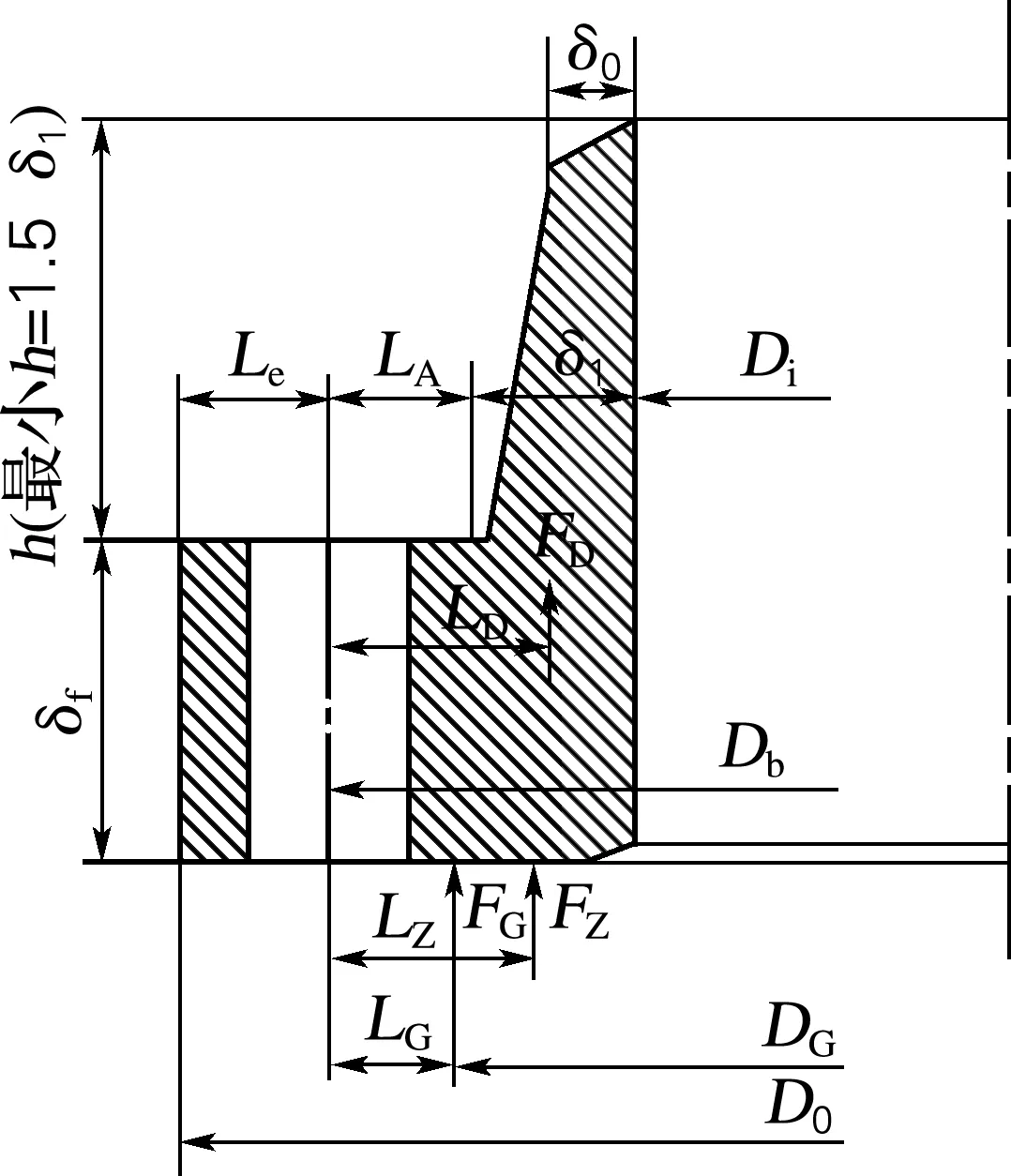

法兰螺栓连接的一般结构,是通过紧固螺栓压紧垫片来实现管道法兰与泵体出口的连接[3-4]。图1为设计的法兰螺栓连接结构。

图1 法兰螺栓连接原理图

1.1 垫片设计

垫片设计是整个法兰连接设计的基础,垫片密封特性直接影响法兰连接的密封性。在螺栓预紧力的作用下,压紧垫片实现泵体与法兰的密封。

根据高温高压无泄漏和介质耐腐蚀的要求,选用金属透镜垫。透镜垫的密封面均为球面,与管道的锥形密封面相接触,初始状态为一环线。在预紧力作用下,透镜垫在接触处产生塑性变形,环线变成环带,密封性能较好,属于强制密封[5]。由于接触面是由球面和斜面自然形成,垫片易对中。根据参考文献[6],其性能参数垫片系数为6.00,比压力为150.3 MPa。

在内压力较高的情况下,如果垫片太薄,对应于螺栓的伸长,垫片的回弹太小,不能达到必要的复原量则易产生泄漏,故应选用适当轴向厚度的垫片。另外,垫片在预紧状态下受到最大螺栓载荷的作用,当垫片被压紧过度将失去密封性,故要有足够的径向宽度。其值可按经验或根据GB/T 9128—2003钢制管法兰用金属环垫尺寸标准[6]确定,已知法兰孔径为d,可初步设计垫片模型如图2所示。

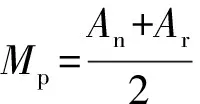

预紧状态下需要的最小垫片压紧力Fp和操作状态下需要的最小垫片压紧力Fo可由式(1)、(2)计算[6]。

Fp=πDGbfy

(1)

Fo=2πDGbfmpc

(2)

式中:DG为垫片压紧力作用中心圆直径,bf为有效密封宽度,y为比压力,m为垫片系数,pc为液体压力,其相关参数的计算公式可查文献[7]。由垫片压紧力可进行螺栓的设计计算。

图2 垫片结构图

1.2 螺栓设计

为保证法兰连接点的密封性,需要对螺栓进行合理的选择。其中主要包括螺栓预紧力的计算与螺栓配置的选择。

1.2.1 螺栓预紧力

压力管道法兰连接的螺栓预紧是保证法兰连接点不发生泄漏的重要环节之一。对于大型高温高压泵系统,无论螺栓连接松动还是断裂都将导致严重的后果。因而,螺栓预紧力的研究就显得十分重要[8]。

法兰密封螺栓的受力分两种情况,即预紧情况和操作情况。预紧状态下需要的最小螺栓载荷(Wp)即为垫片预紧状态下需要的最小压紧力(Fp);操作状态下需要的最小螺栓载荷(Wo)即为操作状态下需要的最小垫片压紧力加内压引起的轴向力:Wo=Fo+0.785DG2pc。

对螺栓预紧的要求可归纳为以下三点[9]:

(1)预紧时载荷越大,密封越好,但不能压坏垫片;

(2)必须保证螺栓材料的强度;

(3)螺栓预紧力必须均匀地作用在垫片上。

在高温高压,尤其在压力波动的情况下,宜采用全螺纹或等强双头螺柱。

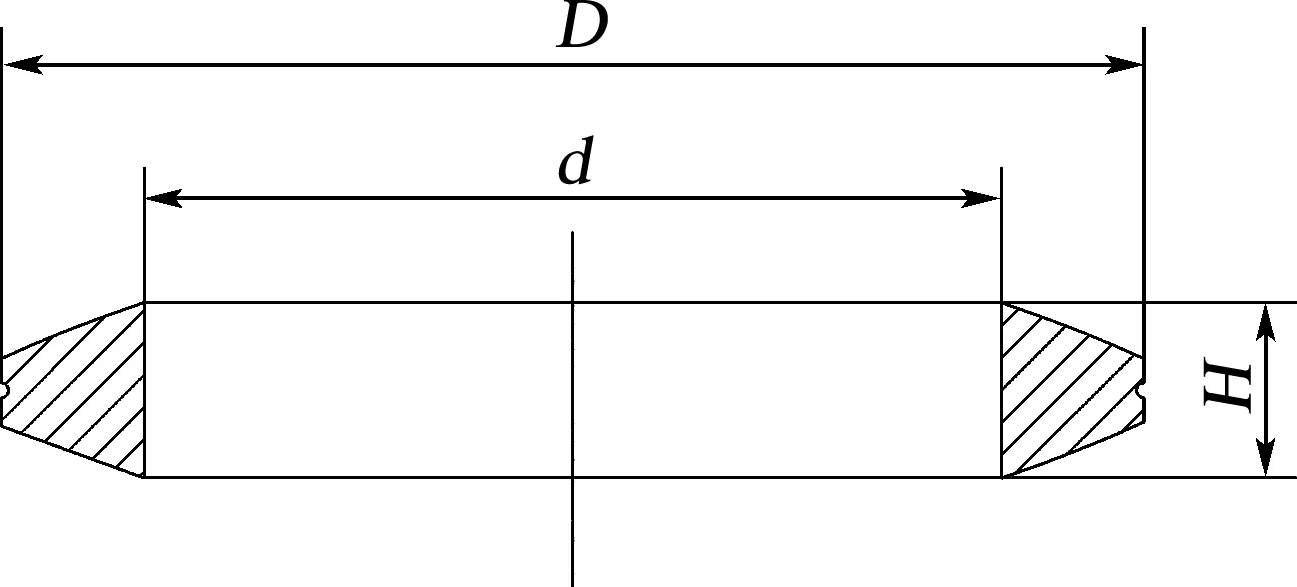

1.2.2 螺栓配置

螺栓的配置包括其规格与数量,根据DN法兰标准尺寸表,由高压、垫片材料等条件,初步选取螺栓数量n进行计算[10]。螺栓的布置见图3。

图3 螺栓布置图

为确定螺栓的规格,通过螺栓应力的满足条件计算出螺栓的有效直径,确定螺栓规格,将得到实际的螺栓面积与设计需要的螺栓面积进行比较,符合要求即可。

作用在所有螺栓上的液体压力由式(3)计算。

(3)

除液体压力和预紧力外,还能承受部分由于安装等产生的其他机械力,一般机械力F1进行估算取为预紧力和液体压力的5%~20%。三力之和除以n,可得单根螺栓所受的总拉力Fs。螺栓的拉应力为σt=Fs/S,σt应满足条件σt≤[σ],便可得螺栓的有效直径de。根据螺栓标准及规格表可查得符合设计标准的螺栓相应型号,即可得实际螺栓面积Ar=nS。

根据螺栓预紧力的设计计算,可得设计中需要的螺栓面积。预紧状态下需要的最小螺栓面积Ap和操作状态下需要的最小螺栓面积Ao可由式(4)、(5)计算。

Ap=Wp/[σ]y

(4)

(5)

螺栓配置确定后,合理安排螺栓在法兰盘上的位置关系到法兰的尺寸设计,其中最主要的是螺栓中心圆直径的确定。为使法兰承受尽可能小的法兰力矩,在螺栓设计中应尽可能控制较小的螺栓中心圆直径。其值可参考标准法兰尺寸进行初步设计。

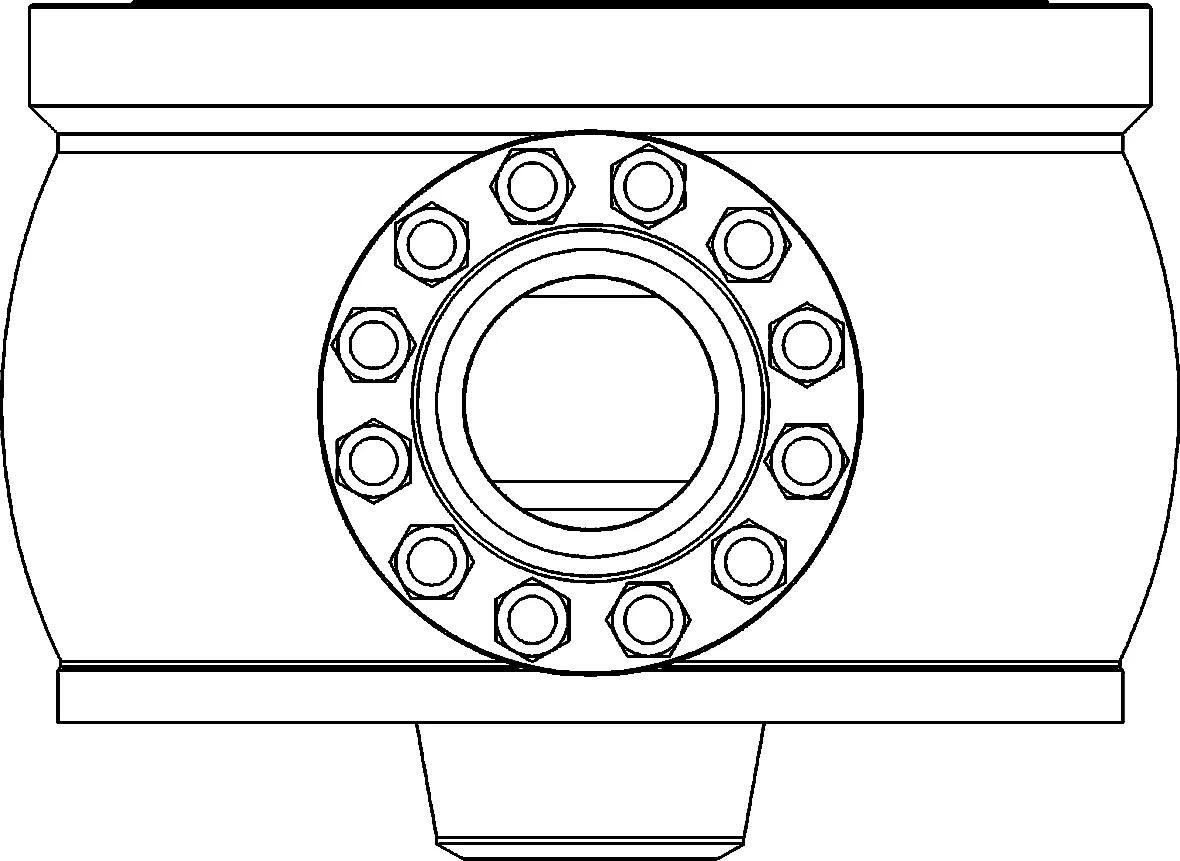

1.3 法兰设计

法兰的设计在GB/T 150.1~150.4—2011中有详细介绍。NB/T 47020~47027—2012中对常见的甲型、乙型和长颈法兰进行了标准化,以便设计时选用。但实际工作中遇到的法兰远远超出了这个范围,经常需要设计非标准法兰。非标准法兰的设计应尽量参考标准法兰的相关尺寸和材料要求[11-12]。

法兰的设计是通过试算进行的,一般以标准法兰为模型假设法兰锥颈或法兰环尺寸,计算法兰力矩及各项法兰应力。当各项应力值满足要求时,即满足了设计要求。根据整体铸钢管法兰(JB/T 79.2—1994)标准尺寸表[10],在一定高压下,可初步设计高温高压泵法兰的尺寸如图4所示。

图4 法兰结构图

根据法兰的设计,预紧状态下法兰力矩计算公式和操作状态下法兰力矩可由式(6)、(7)计算[7]。

(6)

Mo=FDLD+FZLZ+FGLG

(7)

式中:FD为法兰内径截面上的内压引起的轴向力,FG为垫片压紧力,FZ为内压引起的轴向力之差,LD、LG、LZ分别为各力相应的力臂。各力臂及力的计算方法参照压力容器法兰设计[7]。

法兰设计力矩由式(8)可得

(8)

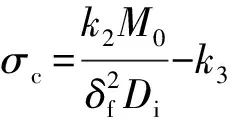

轴向应力、径向应力及环向应力可由式(9)~(11)计算[7]。

(9)

(10)

(11)

式中:Di为法兰内径,δf为法兰有效厚度,δ1为法兰颈部大端有效厚度。根据法兰设计相关资料查图得相关参数[7],k1、k2、k3、k4、k5、k6。

e=k6/h0,d1=k4h0δ02/k5,λ=(δfe+1)/k1+δf3/di

进行应力校核,各项应力必须满足以下条件:

当不满足应力校核条件时,需调整法兰锥颈的尺寸或法兰盘的厚度,使应力校核条件满足。

1.4 泵体出口连接螺纹孔设计

由于螺栓在连接泵体与法兰时,承受较大的拉力作用,为了保证螺栓承受最大拉力时螺牙具有一定的强度,需要对螺栓螺纹的结合圈数进行计算,以确定螺栓孔的深度。

螺牙的抗挤压强度、抗剪切强度、抗弯曲强度可由式(12)~(14)计算。

σj=F/πd2hZ1

(12)

τ=F/πd1bZ2

(13)

σw=3Fh/πdb2Z3

(14)

式中:F为螺栓所能承受最大轴向力,d、d1、d2分别为螺纹大径、小径、中径,螺纹工作高度h=0.541P,螺牙底部宽度b=0.75P,P为螺距,Z1、Z2、Z3为相应的旋合螺纹圈数。

由螺纹强度校核计算的公式,可得旋合螺纹圈数Z,取安全系数2.5,则Z0=2.5Z,螺纹长度则为L=PZ0,即确定泵体上法兰连接的螺栓孔规格。出口法兰改进后的泵体结构作为规则的回转体,可锻造成型,再根据出口法兰的结构,将泵体出口铣削加工出平面结构,使泵体出口连接螺纹孔与连接的法兰盘进行对应。

2 法兰螺栓的高温应力松弛

2.1 法兰螺栓高温应力松弛

松弛是材料蠕变的另一种表现形式,是总变形量不变的条件下,材料弹性应力随时间增加而减小的现象。法兰螺栓的应力松弛是典型的松弛现象[13]。

法兰螺栓系统装配时,螺栓受到预紧力作用产生应变ε0,初始应力为σ0。ε0包括弹性应变εe与蠕变应变εc两部分,即ε0=εe+εc=(σ/E)+εc=常数。其中,σ为螺栓剩余应力,E为螺栓弹性模量。

在螺栓初预紧时蠕变应变为零,随着操作时间的推移,螺栓发生蠕变,即蠕变逐渐变大。蠕变增大则弹性应变逐渐减小,螺栓剩余应力也减小,产生螺栓应力松弛。同一种钢材,相同的初始应力,温度越高则剩余应力下降越快,且在初始阶段应力急剧下降,在持续相当长时间后剩余应力趋于一致。

当螺栓拉紧力因应力松弛变得越来越小时,垫片压紧力也随着变小,当其小于操作状态下密封需要的最小垫片压紧力时,法兰连接系统开始泄漏,导致密封失效。

2.2 螺栓松弛的Ansys有限元分析

由于螺栓在汽车、土木、机械中具有举足轻重的作用,运用Ansys软件对螺栓高温下蠕变进行仿真,可得到应力变化曲线,从而对螺栓实际安装使用,对研究螺栓连接松弛机理和防松以及螺栓拧紧工艺具有一定的指导意义[14]。

图5 法兰受力示意图

Ansys使用隐式和显式积分两种方法来进行蠕变分析,均可应用于静态和瞬态分析。其中,隐式蠕变分析方法更强大、更快、更精确,一般推荐使用隐式蠕变分析。它可以处理温度相关蠕变常数,同时模拟蠕变与等向强化塑性模型。隐式蠕变模型的本构方程为

εσ=C1σC2e-C3/T

(15)

式中:εσ为螺栓蠕变应变率,σ为螺栓蠕变总应力,T为螺栓蠕变温度。

Norton蠕变模型是工程上最常用的,因为需要确定的参数只有3个,即C1、C2、C3,描述的是蠕变率、应力、温度同时作用的蠕变数值模型,Norton蠕变模型针对蠕变的第2阶段进行模拟。其中的3个参数采用一定的数学方法及应用Fortran软件进行编程计算可得,不同的材料温度的螺栓得到的参数不同。运用静力学分析的材料非线性分析步骤对螺栓进行建模加载求解即可得到蠕变结果。

根据螺栓剩余应力与时间的关系,可及时对螺栓进行安全检查,但事实上对带压操作的高温螺栓,热紧是不安全的,只能作为特殊情况不得已时采取的应急措施。因此在设计时应考虑在整个操作周期内,螺栓松弛后的剩余拉力仍能保持法兰的密封。1个操作周期后,需对螺栓进行更换,以保证装置密封性。

3 设计实例分析

以泵在350 ℃、17.2 MPa的条件及用户的设计要求为设计实例,根据以上设计步骤,对高温高压泵出口螺栓法兰进行选择与设计,以验证此改进设计的可行性。

3.1 法兰螺栓连接结构尺寸设计

根据泵在高温、高压环境下工作的特点,系统需要满足防泄漏、耐磨损,耐高温、高压,强度高等特点,因此法兰、垫片与泵体均选用不锈钢材料06Cr18Ni11Ti,毛坯件锻造。螺栓与螺母材料为35CrMoA。

3.1.1 垫片设计

根据GB/T 9128—2003钢制管法兰用金属环垫尺寸标准,取垫片D=300 mm,d=225 mm,y=124.1 MPa,m=5,bf=12.5 mm,DG=237.4 mm,H=46 mm,pc=17.2 MPa。由公式(1)、(2)可得Fp=1 154 002 N,Fo=1 584 737 N,Wp=1 154 002 N,Wo=2 345 693 N。

由公式(3)得液体压力作用在所有螺栓上的力约为683 539 N。机械力F1取预紧力和液体压力的20%,故所有螺栓受总拉力约为2 205 049 N。

3.1.2 螺栓设计

根据17.2 MPa的压力,参照JB4701《甲型平焊法兰》初步选取螺栓数量n为12,假设拉力由12个螺栓均匀负担,如图3所示分布,故单根螺栓所受的总拉力为183 754 N。螺栓自行加工,其螺栓屈服强度σs=835 MPa,取许用拉应力[σ]=0.2σs=167 MPa(此处安全系数取5)。即满足σt≤[σ]=167 MPa,代入可得螺栓的有效直径de≥37.4 mm。

根据螺栓标准及规格表,螺栓可取M42×3的螺柱,螺柱的有效直径de=38.7 mm,实际螺栓总面积为Ar=14 115 mm2。

3.1.3 法兰设计

已知管道外径尺寸274 mm,厚度25 mm,故初步设计法兰尺寸δf=92 mm,δ1=46.7 mm,δ0=24.5 mm,Db=400 mm,D0=485 mm代入公式6、7可得Mp=185 836 556 N,Mo=168 579 676 N。法兰设计力矩为Md=168 579 676 N,法兰内径与外径的比值K=2.16,取f=1,查相关图表得各参数值:k1=1.4,k2=2.6,k3=1.8,k4=3.2,k5=0.16,k6=0.71,计算得e=0.009,d1=891 325.7,λ=2.2,代入式(9)~(11)可得σa=155 MPa,σr=86.7 MPa,σc=74 MPa。

350 ℃下法兰许用应力为111 MPa,经过应力校核,除径向应力及环向应力满足要求外,其他各项应力均不满足设计要求。故需对法兰尺寸进行改进,将法兰盘厚度增大到98 mm,得λ=2.4其他参数值不变,按照以上方法代入公式(9)~(11)重新进行试算,可得各项应力σa=140.8 MPa,σr=71.8 MPa,σc=73.5 MPa。此时各项应力值校核均合格,故确定了法兰的结构尺寸。

3.1.4 泵体出口连接螺纹孔设计

单个螺栓承受的最大拉力F=[σ]×S≈196 439 N。各强度计算下的许用应力分别为[σj]=[σ]=167 MPa,[τ]=0.6[σ]=100 MPa,[σw]=1.2[σ]=200 MPa,代入公式(12)~(14)可得Z1≥5.8,Z2≥7.2,Z3≥7.2。

由螺纹强度的校核计算,旋合螺纹圈数Z取三者的最大整数8,由于本设计高温高压的特殊性,为保证密封的高可靠性,实际旋合圈数取Z0=2.5Z=20。则螺纹长度为L=PZ0=60 mm,即泵体上法兰连接的螺栓孔规格为M42×3深60 mm,孔深85 mm。

3.2 Ansys仿真分析

定义螺栓的单元类型为Structural Link,2D Spar 1,此单元有2个节点定义,有2个自由度。此单元具有塑性、弹性。膨胀、蠕变、应力刚化、大变形等功能。设置单元横截面积为1 176.28 mm2、初始应变0.000 83,查各种材料的弹性模量相关资料[15]可知,35CrMoA螺栓弹性模量为2.1×1011N/m2,泊松比ν=0.3,根据相关计算确定蠕变应变的3个参数为C1=2×10-40s-1,C2=7,C3=0。螺栓的属性定义为线弹性各向同性和非线性塑性率相关蠕变。

建立简化螺栓模型,对螺栓的两个节点自由度全部约束,施加温度载荷350 ℃,设置积分计算时间为25 000 h,积分时间步为2 500,迭代10次进行求解[16]。可得螺栓的轴向应力随时间的变化曲线如图6所示。由图6知,随着时间的推移,轴向力以非线性方式减小,螺栓越来越松弛。螺栓蠕变25 000 h后的轴向应力值为162.67 MPa,得剩余拉力为191 381 N,实际设计中单个螺栓需要承受的总拉力为183 754 N,25 000 h蠕变后的轴向应力仍然比需要的应力大,故不会出现密封问题。且在初始阶段应力急剧下降,在持续相当长时间后剩余应力趋于一致。

图6 螺栓的轴向应力-时间曲线

用户要求此泵的螺栓在高温高压下的操作周期为3年,分析了25 000 h的蠕变过程,结果满足设计要求。由分析结果可知,螺栓在高温下产生的蠕变应力不可忽略,故螺栓的采用必须考虑高温蠕变的影响。

4 结 论

对高温高压泵出口法兰螺栓连接系统的各个组件进行了优化设计,使其在出口压力较大的情况下,仍能满足整体密封性与强度要求,提高了出口法兰的加工精度。探讨了高温应力松弛对装置密封性的影响,用Ansys仿真软件进行模拟分析,保证了高温高压泵安全可靠的运行。通过具体条件下的实例验证了设计的可行性。本设计对改进传统法兰铸造或焊接的现状,提高高温高压泵体的几何精度和泵的综合性能具有重要的意义。对螺栓高温下应力松弛的分析方法为螺栓的实际应用提供了理论依据。