含铝炸药对全预制破片加速能力试验

肖师云,刘俞平,涂兴文,高 位,黄开书,毛 川

(1.重庆红宇精密工业有限责任公司,重庆 402760; 2.空军驻西南地区代表室,重庆 402760)

由于铝粉在爆轰波阵面后的二次反应中放出高热量,故含铝炸药在爆轰时可产生较高的爆热和爆温,从而具有较高的作功能力[1-2]。含铝炸药具有较宽的爆轰反应区,偏离CJ爆轰理论中反应在CJ面上完成的假设,其爆轰呈现显著的非理想特征,通常评价理想炸药爆轰性能的方法,不适用于含铝炸药[3]。一般认为,含铝炸药在大装药尺寸和强约束条件下,其非理想爆轰特征才容易被观察到。含铝炸药的25 mm和50 mm圆筒试验结果表明[3]:装药尺寸和约束条件对含铝炸药爆轰特征有显著的影响。炸药中加入铝粉后,炸药的爆速、爆压及爆容下降,爆热和爆温提高,单纯采用爆速难以有效评价含铝炸药对破片的加速能力。因此,针对特定口径和约束条件,开展不同铝粉含量炸药对全预制破片的加速能力的试验研究,是获得具有更强破片加速能力的含铝炸药的重要手段,可为含铝炸药配方优选及提高破片战斗部威力提供支撑。

1 试验方法

采用标准试验弹结构,通过装填不同炸药进行地面静爆试验,测试破片的速度和破片对同一状态钢靶的穿甲率,利用破片速度和穿甲率两项参数来评价炸药对金属的加速能力。试验弹的破片初速采用格尼模型计算[4]。

(1)

(2)

2 标准试验弹设计

格尼能E与炸药爆速D的关系为

(3)

式(3)中γ为爆轰产物的多方指数,通常取3,则有

(4)

由式(1)和式(4)可知,当炸药的爆速每增加100 m/s,格尼速度增加35 m/s,破片初速增加约18~30 m/s。为了避免试验中各种干扰因素对速度测试的影响,准确获取真实结果,标准试验弹设计采取了以下技术措施:

1) 试验弹直径针对特定应用条件设定为200 mm;壳体材料为铝合金;

2) 以试验弹轴向破片速度最大处为中心,设置10圈全预制钨合金破片,破片尺寸为6 mm×6 mm×6 mm且全部破片采用等初速设计;

3) 中心管对称设计,起爆点设置在轴线中心。

标准试验弹结构如图1所示。由于破片采用等初速设计,研究试验时可避免破片速度差和试验弹结构效应对破片速度测试带来的干扰,从而准确评估炸药对破片的加速能力。

3 破片加速试验方案及结果

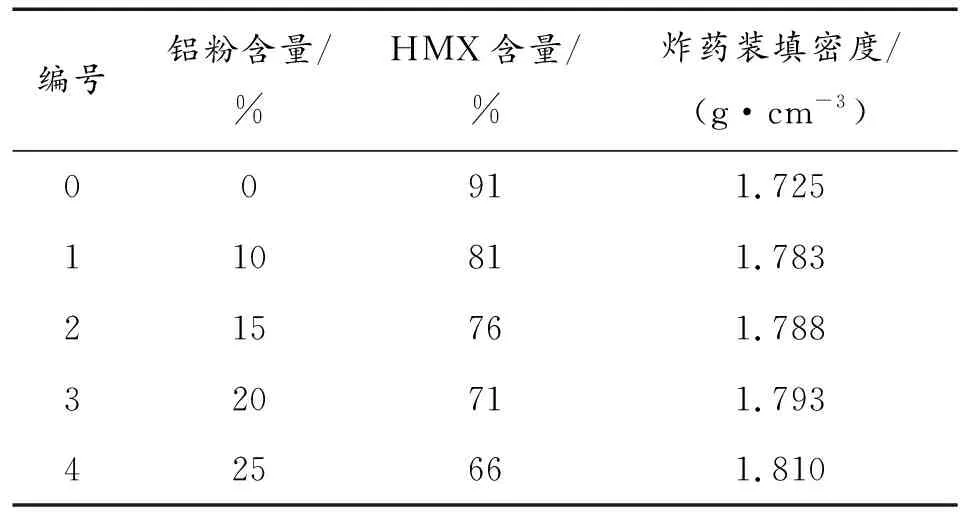

含铝炸药爆轰中铝的反应受到炸药爆轰产物的组分、铝粉含量和尺寸、装药约束条件等多种因素的影响[5-7],其中铝粉含量是影响含铝炸药对破片加速能力的重要因素之一。针对以HMX为基的PBX炸药,通过添加不同含量铝粉进行标准试验弹的静爆试验,并以某PBX炸药为对比基础,开展不同铝粉含量的含铝炸药对破片的加速能力试验研究。铝粉含量设计在10%~25%之间,炸药固相含量为91%,对比试验弹及装填炸药铝粉含量见表1。

表1 对比试验弹及装填炸药铝粉含量

为对比分析标准试验弹的破片穿甲能力,需在特定距离处设置特定厚度的钢靶板,靶板的厚度和布置距离应以破片打击速度满足对预定厚度钢靶板的弹道极限为条件。弹道极限是用于评定靶板和射弹或破片性能的速度值,规定的撞击体具有这样的速度就能够穿透规定材料、规定厚度并按规定条件安装的靶板[8]。破片对钢靶板的弹道极限速度V50按下式计算[9]:

(5)

式(5)中:h为靶板厚度(m);α为破片入射角(°);mf为破片质量(kg);k为试验修正系数。

根据预估的试验弹破片初速和破片速度衰减系数,可计算得到满足要求的钢靶板厚度和设置距离。破片在某距离处的速度与初速的关系为

Vx=V0·e-γx

(6)

式(6)中:Vx为离爆心距离X处的破片速度;γ为破片速度衰减系数。

根据计算结果,试验时在距爆心12 m处设置12 mm厚钢靶板,用于观测破片穿甲率。采用高速摄影测试破片在距爆心8 m内的平均速度,试验布置如图2所示。

试验获得的破片平均速度和穿甲率见表2。根据测定的破片平均速度(相当于4 m处的破片速度),利用式(6)即可获得破片初速。

表2 破片平均速度及穿甲率测试结果

试验结果表明:炸药添加铝粉后试验弹的破片速度均有提高,其中编号3的试验弹的破片平均速度和破片穿甲率最高,对应装药的铝粉含量为20%,与基准炸药相比破片平均速度最大提高5.5%。

4 分析与讨论

从试验结果来看,加入铝粉后的炸药在薄壳弱约束下对全预制破片的加速能力均有一定提升,铝粉含量为20%时加速能力最强。

由于不同约束条件下铝粉反应速度和反应量会不同,造成含铝炸药能量释放速率和释放量有差异,故含铝炸药达到最佳破片加速能力时的铝粉含量受战斗部结构的影响,此外铝粉尺寸也会影响其反应速度,因此在特定产品结构下开展含铝炸药对破片加速能力最大化的最佳铝粉含量研究显得尤为重要。

5 结论

HMX基PBX炸药加入一定量的铝粉后,在铝合金薄壳约束下对全预制破片的加速能力有一定提升,本试验研究条件下铝粉含量为20%时加速能力最强;含铝炸药对破片加速能力达到最大时的最佳铝粉含量与战斗部结构相关。