有效磨粒形成机理影响因素研究

,, , ,

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室, 浙江 杭州 310014)

随着半导体技术的发展,对硅晶体切片的加工质量、降低切割成本和提高切割效率提出更高的要求[1]。目前,硅晶体切片主要应用游离磨粒线锯切割技术进行切割[2]。国内外学者对此进行了许多研究, Watanabe[3]研究发现,由于硅晶体尺寸大,切割过程中磨粒难以进入到长而深的切缝,线锯切割能力降低; Liedke等[4]微观研究了磨粒的运动状态,发现真正进入到切割区域的磨粒数量很少;Schwinde等[5]研究发现材料去除主要发生在线的一侧;王金生[6]通过游离磨粒线锯切割实验研究了切割工艺参数对线锯切割性能的影响;Bidiville等[7]通过设置不同的线锯切割参数,研究不同磨粒粒径和磨浆浓度对硅片厚度、表面粗糙度和裂纹深度的影响。从前人的研究成果中获得了重要启示,增加进入切割区域的数量对切割效率有着重大的影响。

磁感应游离磨粒线锯切割技术[8],是一种新的线锯切割技术,其是将锯丝置于匀强磁场中会被磁化形成高梯度磁场,锯丝通过磁力吸附特定范围内的磁性磨粒,从而增加进入切割区域的磨粒数量。在磁感应游离磨粒线锯切割中,磁性磨粒不仅受到切割液流体曳力作用,而且还受到高梯度磁场的磁力作用[9-10]。在此定义若磁性磨粒被锯丝吸附则成为有效磨粒。搭建吸附实验平台和切割实验平台,采用单因素分析方法通过实验来分析切割液动力黏度、磨粒粒径、供浆速度对锯丝吸附有效磨粒影响规律研究和对切割效率的影响。

1 磁感应游离磨粒线锯切割技术

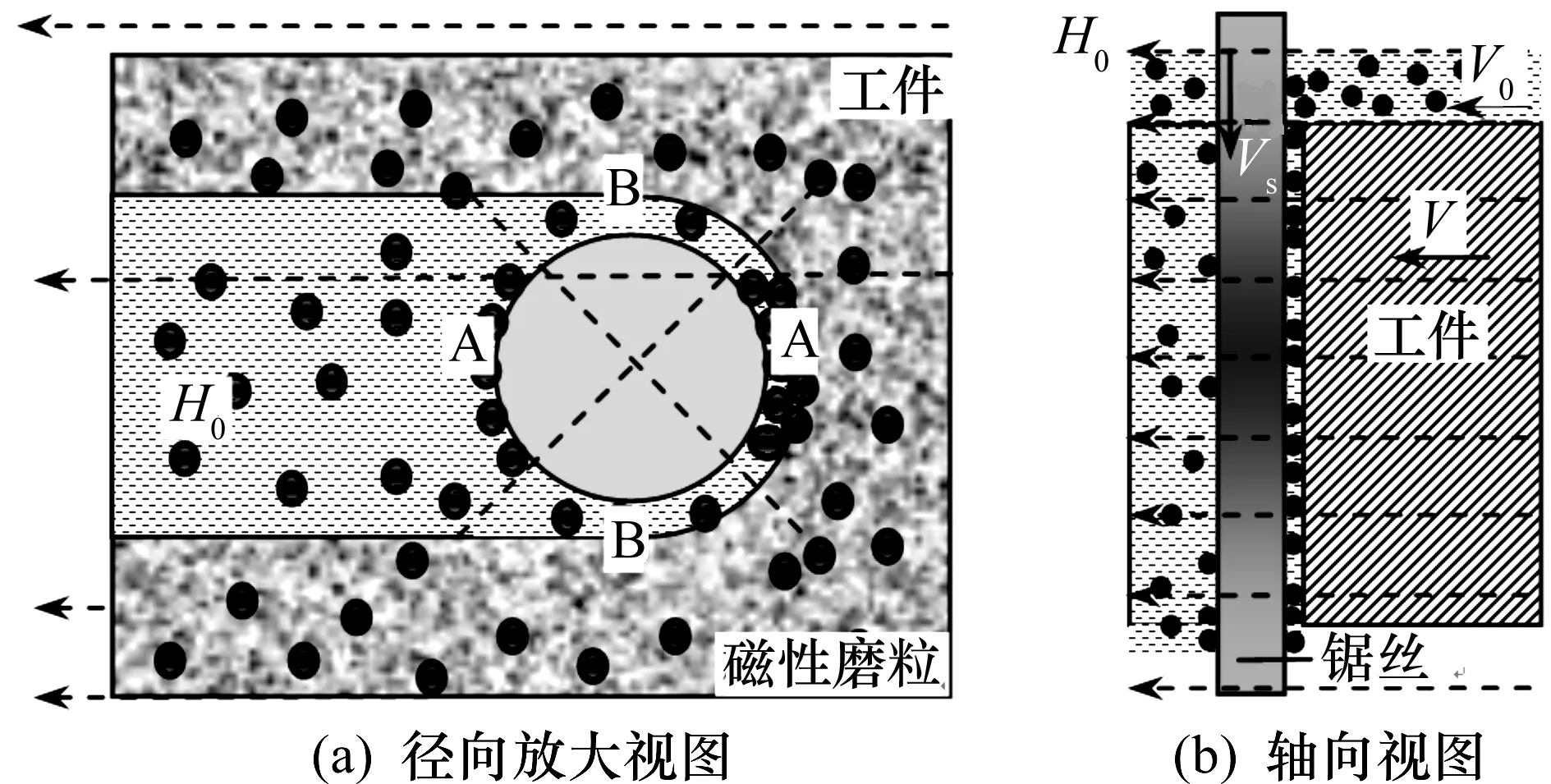

磁感应游离磨粒线锯切割技术所用磨粒为顺磁性磨粒,所用锯丝为表面镀铜的特种钢丝,锯丝置于匀强磁场中被磁化产生高梯度磁场,此高梯度磁场分为两个顺磁区(A),两个逆磁区(B),如图1所示。锯丝周围的磁性磨粒在顺磁区受到吸力,在逆磁区受到斥力,锯丝通过磁力吸附特定范围的磁性磨粒,并且携带磁性磨粒进入切割区域,磁性磨粒聚集于锯丝与切缝顶部之间(即锯丝的顺磁区),增加了切割区域磨粒数。磁感应游离磨粒线锯切割技术利用磁力改善了磨粒的相对运动状态、提高了切割区域有效磨粒数,进一步提高了硅锭切割的效率。

图1 磁感应游离磨粒线锯切割示意图Fig.1 Schematic diagram of free-abrasive wire saw slicing in magnetic field

2 有效磨粒形成过程吸附实验研究

2.1 确定实验参数

搭建吸附实验平台,加装匀强磁场发生装置,采用单因素分析方法,通过吸附实验来分析切割液动力黏度、磨粒粒径和供浆速度对锯丝吸附有效磨粒影响规律研究。

磁性磨粒选用镀镍碳化硅,不同粒径的磁性磨粒所受磁力不同,本实验选取镀镍之后的磨粒粒径分别为7,13,25,40 μm。聚乙二醇在自然环境中不能直接分解,因此研究聚乙二醇在切割液中的质量分数具有重要意义。选取聚乙二醇质量分数分别为25%,50%,75%,100%,使用NDJ系列数显黏度计测得对应的切割液黏度分别为0.001 7,0.004 7,0.016 5,0.04 Pa·s;根据实际情况选用的磨浆供浆速度分别为4,8,12,16 mm/s,供浆速度由蠕动泵来控制。实验中锯丝采用直径0.4 mm的镀铜钢丝线,磁性磨粒质量分数选取30%。供浆方向与磁场方向平行,且供浆方向沿水平方向,锯丝在磁系中的位置,同磁感应切割时锯丝与磁系的相对位置保持一致。图2为拍摄所用的高速显微系统,图3为搭建的吸附试验平台。

图2 显微系统Fig.2 Microscopic system

图3 吸附实验平台Fig.3 Adsorption experimental platform

2.2 供浆速度不同对有效磨粒数的影响

通过改变不同供浆速度进行吸附实验,分析其对锯丝吸附有效磨粒数的影响。实验选取的供浆速度分别为4,8,12,16 mm/s,速度大小由蠕动泵装置来控制实现,磨粒粒径25 μm,切割液动力黏度0.04 Pa·s。通过VW-6000/5000动态分析三维显微系统,观测供浆速度不同对有效磨粒数的影响(图4)。

图4 不同供浆速度下锯丝吸附有效磨粒图Fig.4 The effective abrasive grain accumulation diagram of saws at different pulping speed is used

如图4所示,有效磨粒只聚集吸附在锯丝的右侧,这是因为当供浆方向沿X轴向左时,磁性磨粒先经过引力区,部分磨粒被锯丝吸附成为有效磨粒,随后进入斥力区,磨粒受到排斥,而后再进入引力区,虽然磨粒在磁场梯度力的作用下向磁介质靠近,但距离锯丝较远,最终在曳力的作用下跟随流体向下游方向运动而不能被磁介质吸附。

从图4中实验结果可以看出:随着供浆速度的增大,有效磨粒积聚先逐渐增加再稍微有所减少,这主要是因为磨浆中磨粒浓度相同情况下,供浆速度增大(相当于磨粒释放频率增加),意味着有更多磨粒流经锯丝,因此在一定的速度范围随着供浆速度的增大有更多的磨粒被锯丝吸附成为有效磨粒,磨粒积聚变大;随着供浆速度继续增大,磨浆流速增大,流体曳力进一步增强,最终锯丝吸附的磨粒积聚有所减少。

2.3 切割液动力黏度不同对有效磨粒数的影响

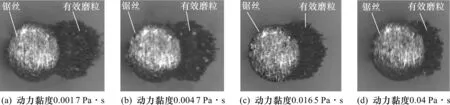

通过改变切割液动力黏度大小进行吸附实验,分析其对锯丝吸附有效磨粒数的影响。实验参数磨粒粒径25 μm,供浆速度4 mm/s,切割液动力黏度分别为0.001 7,0.004 7,0.016 5,0.04 Pa·s。通过动态分析三维显微系统,观测切割液动力黏度不同对有效磨粒数的影响(图5)。

图5 不同切割液动力黏度下锯丝吸附有效磨粒图Fig.5 Effective abrasive accμmulation of saws is shown in different cutting fluid dynamic viscosity

图5为拍摄的磁性磨粒吸附实验结果,随着切割液动力黏度的减小,有效磨粒积聚越来越多,这主要是因为随着切割液动力黏度的减小,磨粒所受到的曳力不断减小,更多的磨粒被锯丝吸附成为有效磨粒,磨粒积聚越来越多。实验证明并非切割液动力黏度越小越好,切割液动力黏度越小,磨粒在切割液中分散性越差,磨粒很容易沉淀下来,造成分布不均匀,切割液动力黏度越大,磨粒在其中分散性越好。综合以上两个因素,选取切割液动力黏度为0.004 7 Pa·s,此时磨粒在其中分散性较好,且锯丝吸附的有效磨粒数较多。

2.4 磨粒粒径不同对有效磨粒数的影响

通过改变磁性磨粒粒径进行吸附实验,分析其对锯丝吸附有效磨粒数的影响。实验参数供浆速度4 mm/s,切割液动力黏度0.04 Pa·s,选取磁性磨粒粒径分别为5,13,25,40 μm。通过VW-6000/5000动态分析三维显微系统,观测不同磁性磨粒粒径对有效磨粒数的影响(图6)。

图6 不同磨粒粒径锯丝吸附有效磨粒示意图Fig.6 The effective abrasive grain drawing of different grain diameter saws

磁性磨粒所受到的磁力计算式为

式中:rp为磁性磨粒粒径,μr为磨粒的磁导率;μr,p为磨粒的相对磁导率;K指磁性磨粒的体积磁化率。

如图6所示,随着磁性磨粒粒径的增大,锯丝吸附的有效磨粒数不断增加,这主要是因为随着磁性磨粒粒径的增大,在磨粒所受曳力不变的情况下,由磁力公式可知:磨粒所受到的磁力不断增大,更多的磨粒被锯丝吸附成为有效磨粒,有效磨粒积聚越来越多。

3 磁感应游离磨粒线锯切割实验

3.1 确定实验参数

根据吸附实验的研究结果,在线锯切割机上,搭建匀强磁场发生装置,建立磁感应游离磨粒线锯切割实验平台。采用单因素实验分析方法,通过改变影响因素参数大小,以K9水晶样件为研究对象,进行磁感应游离磨粒线锯切割实验,研究供浆速度、磁性磨粒粒径和切割液动力黏度对切割效率的影响。实验采用型号为WXD170型往复式金刚石线旋转点切割机进行切割。实验所用的性能参数:锯丝有效长度60 m,锯丝线速度为 2 m/s,工件进给速度为0.5 mm/min,气动张紧力为0.2 MPa。图7为搭建的切割实验平台,图8为所使用的磁系示意图。

图7 切割实验平台Fig.7 Cutting experiment platform

图8 磁系Fig.8 The magnetic system

切割效率是线锯切割的关键指标,采用单位时间内的材料去除质量作为切割效率的评价标准。每组工件切割20 min,利用精密电子天平分别测出每组工件切割前后的质量,分别计算出对应的切割效率。

3.2 不同供浆速度对切割效率的影响

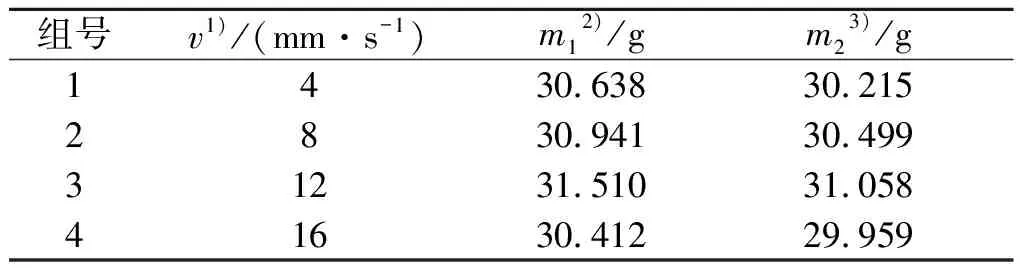

通过改变供浆速度的大小来分析其对切割效率的影响,表1为切割前后的工件质量变化。

表1 切割前后的工件质量变化Table 1 The mass of the workpiece changes before and after cutting

注:1)v为供浆速度;2)m1切割前质量;3)m2切割后质量。

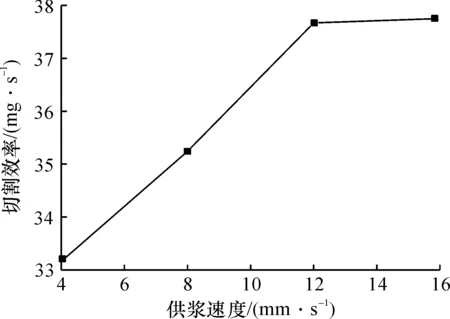

根据切割前后的工件质量变化计算出切割效率,第1 组为3.524×10-4g/s,第2 组为3.683×10-4g/s,第3 组为3.767×10-4g/s,第4 组为3.775×10-4g/s,切割效率曲线图如图9所示。

图9 切割效率曲线图Fig.9 Cutting efficiency curves

对比第1 组、第2 组和第3 组的切割效率可知:随着供浆速度的增加,切割效率也逐渐增加。这是因为随着供浆速度的增大,供浆速度大意味着更多磨粒流到锯丝周围,更多的有效磨粒被锯丝带入切割区域参与切割,所以切割效率不断增加。供浆速度继续增大,切割效率随后增幅变缓,其一是因为随着供浆速度继续增大,磨浆流动变大,流体曳力进一步增强,锯丝吸附瞬时有效磨粒数变更少,即便供浆速度增大,但最终锯丝吸附的有效磨粒数不再明显增加;其二可能因为锯丝吸附的有效磨粒较多,部分有效磨粒处于非接触状态,不参与切割工件。

3.3 不同切割液动力黏度对切割效率的影响

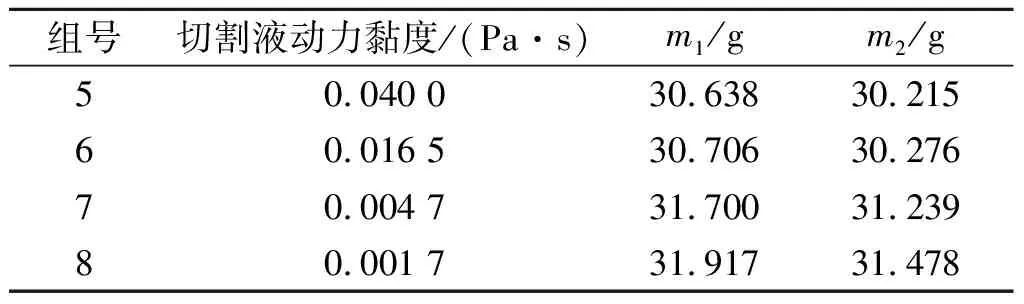

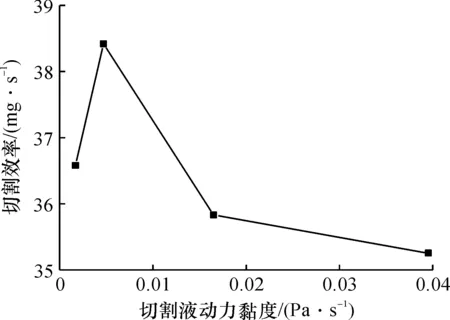

根据切割前后的工件质量变化(表2),计算出切割效率第5 组为3.524×10-4g/s,第6 组为3.583×10-4g/s,第7 组为3.842×10-4g/s,第8 组为3.658×10-4g/s,切效率曲线图如图10所示。

表2 切割前后的工件质量变化

图10 切效率曲线图Fig.10 Cutting efficiency curves

由图10可知:工件的切割效率从高到低的排序为第7 组>第8 组>第6 组>第5 组。第5 组切割液为纯聚乙二醇,因此切割液动力黏度最大,磨粒所受的曳力较大,锯丝吸附的有效磨粒较少,随锯丝进入切割区域的有效磨粒数也较少,因此切割效率最低。

随着切割液动力黏度的减小而切割效率变大,这是因为随着聚乙二醇的动力黏度不断地减小,磨粒所受到的曳力也不断减弱,又由于做实验时用搅拌机不停地搅拌磨浆,让磨粒混合均匀于切割液中,所以锯丝吸附的有效磨粒数大大增加,这从吸附实验中磨粒积聚现象也可以看出,虽然由于黏性力带入的磨粒减少,但总的来看锯丝吸附的有效磨粒数增加很多,因此切割效率不断增加。第8组中聚乙二醇质量分数25%,其余为水,此时切割液动力黏度非常小,从吸附实验来看,锯丝吸附的有效磨粒积聚最多,但是切割效率比之前反而降低了,这是因为切割液动力黏度非常小,流动性非常大,在实验中由于黏性力带入的磨粒非常少,且磨浆流动变快,磨粒不易被锯丝吸附,再者此时磨浆在搅拌的过程中易产生气泡,影响磁性磨粒被锯丝吸附被进入切割区域,所以此时切割效率出现下降的现象。综上,在所选的4 组数据中,当切割液动力黏度为0.004 7 Pa·s时,切割效率最好,磨粒在切割液中混合也较好,同时可以减少聚乙二醇的使用量,有利于保护环境降低成本。

3.4 不同磨粒粒径对切割效率的影响

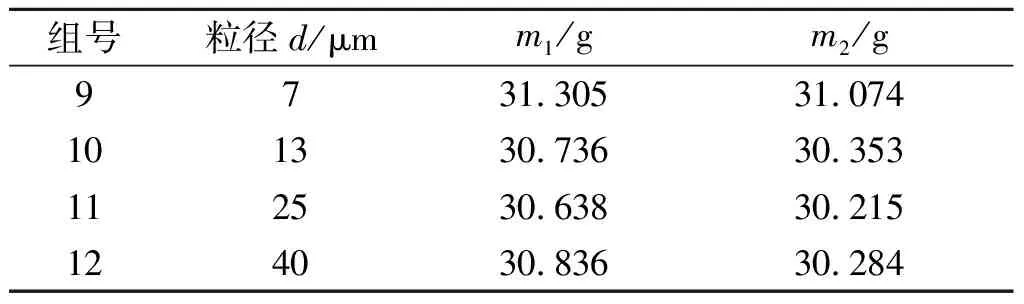

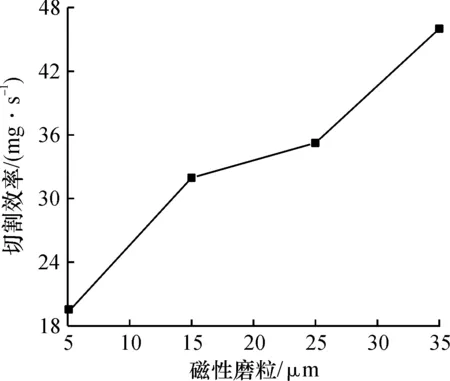

根据切割前后工件质量变化去除量(表3)计算出4 组不同粒径下切割效率,第9 组为1.925×10-4g/s,第10 组3.196×10-4g/s,第11 组为3.524×10-4g/s,第12 组为4.600×10-4g/s,其对应的切割效率曲线图如图11所示,工件的切割效率从高到低的排序为第12 组>第11 组>第10 组>第9 组。

表3 切割前后的工件质量变化

图11 切割效率曲线图Fig.11 Cutting efficiency curves

从图11中可以看出:随着磁性磨粒粒径的变大,工件的切割效率也逐渐增加,这是因为粒径增大,根据磨粒受到的磁力公式,磨粒所受到的磁力也随之增强,进而锯丝吸附更多有效磨粒,被锯丝带入切割区域参与切割。磨粒粒径变大,磨粒对工件的作用力增大,磨粒硬度变大、更锋利和切割效率更高,但是切缝也随着磁性磨粒粒径的增大而变大,因此并非磁性磨粒粒径越大越好。

4 结 论

随着供浆速度的增大,有效磨粒先逐渐增加再稍微有所减少;随着切割液动力黏度的减小,有效磨粒越来越多;随着磁性磨粒粒径的增大,有效磨粒越来越多。随着供浆速度的增大,切割效率先增速快后增幅变缓;随着切割液动力黏度的减小,切割效率先增加后减小,当切割液动力黏度为0.004 7 Pa·s时,切割效率最好,磨粒在切割液中混合也较好,同时可以减少聚乙二醇的使用量,有利于保护环境降低成本;随着磁性磨粒粒径的增大,工件的切割效率也逐渐增加,但是切缝也随着磁性磨粒粒径的增大而变大,因此并非磁性磨粒粒径越大越好。