基于扩展截割路径的采煤机端头记忆截割方法探索

王左生

(山西省阳泉市大阳泉煤炭有限责任公司,山西 阳泉 045000)

21世纪我国煤矿开采的安全性和煤炭采出水平得到大幅提升,但与美国等发达国家相比,我国矿井事故发生率仍要高出许多,一方面基于我国煤层的赋存条件较为复杂,另一方面是因为我国煤层开采的自动化和智能化水平还相对落后[1]。据不完全统计,我国矿井事故中在综采工作面发生的概率达到了80%,而在全世界发生事故的矿井中我国所占比例也高达65%。我国还需要提高采掘设备的自动化水平,提高采掘设备生产的高效性,争取在将来实现综采面开采的无人化作业,包括采煤机的自动行走割煤作业、液压支架的自动升降架以及刮板输送机的自动运煤等工序[2-3]。山西大阳泉矿矿井综采面端头的工况条件较差,煤岩体交界面变动较大,采煤机在该位置进行截割作业时存在受载不均匀的问题,运行的稳定性较差;基于此本文对扩展截割路径的记忆点特征进行分析,构建了以扩展曲线常规点为主动作记忆点为辅的记忆点集,然后基于NURBS曲线充分研究了扩展截割路径跟踪目标。

1 基于截割路径的采煤机端头姿态研究

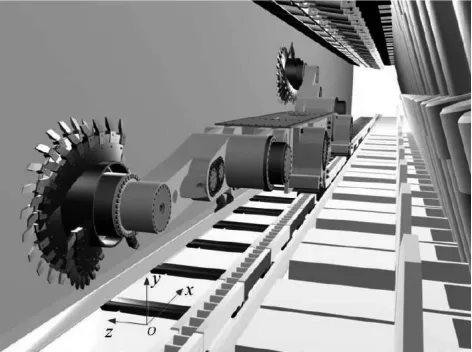

对采煤机端头姿态的研究是本文的研究基础,研究时假定在综采面端头位置的工作面底板平整,同时不会发生倾角的改变。由于滚筒采煤机是在刮板输送机上通过啮合销排进行行走的,故认为啮合点为定位采煤机位置的特征点,由此建立的采煤机右端头定位坐标见图1。

图1 上位机智能监控系统

在图1中,x轴方向与刮板输送机方向平行,正方向指向输送机运输方向;y轴方向与工作面底板岩层垂直, 正方向指向采空区;z轴与xy平面垂直,正方向指向采场煤壁。采煤机右端头的截割过程见图2,图中的1表示采煤机端头正向割煤,2表示采煤机端头斜切进刀割煤,3表示采煤机又一次正向割三角煤,4表示采煤机反向空刀。

图2 采煤机右端头的截割过程

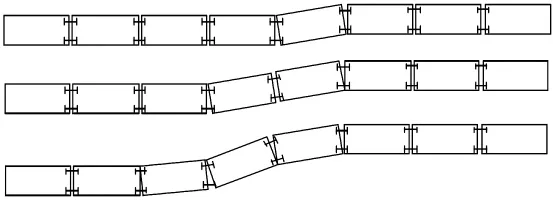

采煤机在端头的斜切进刀过程见图3,当采场支架进行推溜时,输送机中间位置会形成一定角度,整体上形态表现为“S”型。

图3 采煤机在端头的斜切进刀过程

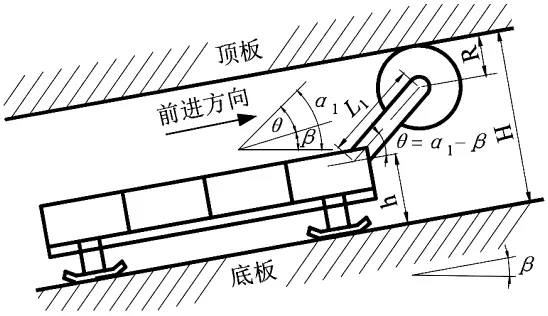

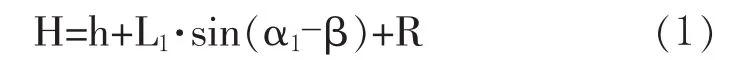

采煤机在工作面端头的姿态由摇臂倾角、油缸位移以及机体倾角决定,工作面底板倾角决定了机体倾角,故通过机体倾角和摇臂倾角来定位采煤机姿态,见图4,开采高度通过式(1)计算。

图4 采煤机在端头的姿态

式中:h为工作面底板距采煤机摇臂中心的距离;L1为滚筒中心距摇臂中心的距离;α1为采煤机摇臂轴向与水平方向的夹角;β为采煤机行走方向与水平方向的夹角;R为滚筒半径。

2 扩展截割路径的记忆方式分析

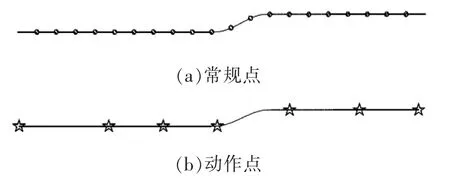

采煤机在工作面端头割煤过程中控制器每隔10秒扫描一次,每次采集的数据要大于100个,如果通过所采集的所有数据点对采煤机进行调控是很繁琐的,而且没有必要,故需要对这些数据点进行合理筛选[4]。记忆点包括两类:常规点和动作点。常规点为采煤机每隔相同距离采集的数据点,本次设置记忆间隔为1m,见图5(a),图中的弯曲位置对应图3中的斜切进刀输送机弯曲位置;动作点是对采煤机控制器人为发送命令的记忆点,见图5(b)。

图5 记忆点

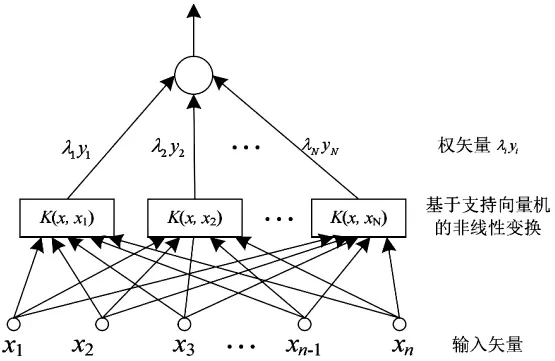

支持向量机就是把样本空间利用特定的非线性映射方式反应到高维特征空间,同时在该空间内构造最优分类[5],这样就可以把非线性分类情况转化为线性分类。支持向量机的映射框架见图6。

图6 支持向量机的映射框架

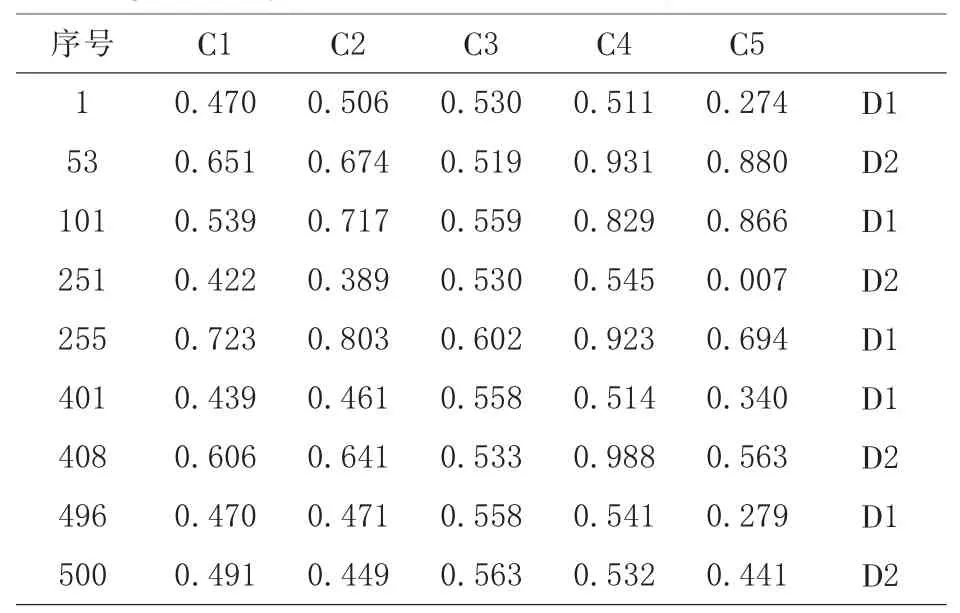

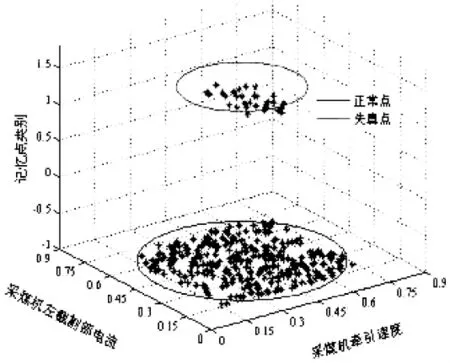

由此可以得到采煤机各个工作参数的归一化结果,一共有500个,其中部分归一化结果见下页表1所示。

在 表1中,C1、C2、C3和C4分别表示左牵引电机的电流、右牵引电机的电流、左截割部电流以及右截割部电流,C5表示采煤机行走速率,D1和D2分别表示正常点和非正常点。根据归一化结果得到最终的评测结果见图7,图中,上层为非正常点,占总数据的比例为94.38%,下层为正常点,所占比例为5.62%。

表1 第11刀截深范围内采集到的部分记忆点统计

图7 归一化结果

3 扩展截割路径的跟踪分析

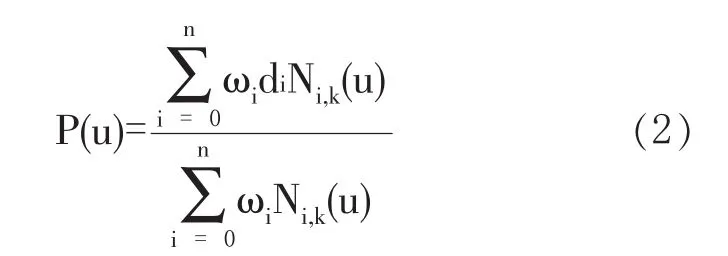

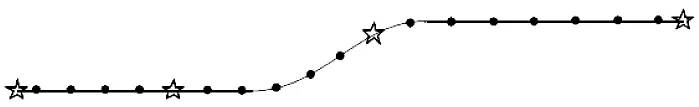

这里的跟踪路径指的是采煤机端头截割的轨迹,得到的跟踪路径信息为离散点,见图8,圆点为常规点,五角星为动作点,通过插值算法可以将图8中的离散点拟合为一曲线,从而实现对采煤机端头截割路径的跟踪。上文提到采煤机端头斜切进刀时形态表现为“S”型,故通过NURBS插值算法对离散点进行拟合,见式(2)。

式中:ωi为权因子,di为有序控制点的序列,u为节点矢量。

图8 跟踪路径信息

通过NURBS插值算法对采煤端头斜切进刀割煤的空间点进行插补拟合,得到的三维空间的拟合曲线见图9,由此可见该方法拟合得到的采煤机端头截割路径是合理可靠的。

图9 通过NURBS插值算法得到的三维空间拟合曲线

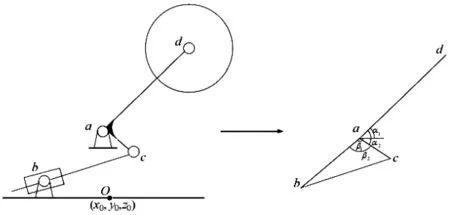

扩展截割路径的跟踪包括动作跟踪和轨迹跟踪两部分,动作跟踪对动作点促发相应命令,从而调控采煤机作业,轨迹跟踪的依据包括常规点和动作点,主要实现对调高油缸位移的调控,故需要基于采煤机自身机体的倾角和摇臂的倾角来计算调高油缸的位移。当采煤机滚筒截割高度不处于NURBS拟合曲线上时,则需要调节油缸位移,调高机构见图10。图中,O为特征点,a为采煤机机体与摇臂的铰接位置,b为机体与油缸的铰接处,c为采煤机短臂与油缸伸缩杆的铰接位置,d为滚筒转动的轴点,b点和c点间的距离即为油缸的位移量。

图10 采煤机调高机构

通过对比图10中的右插图计算得到的油缸位移量和记忆点当前的位移量可实现目标轨迹跟踪的目的。采煤机的动作跟踪主要通过记忆点中采集到的采煤机操作信息来实现,主要内容为采煤机的行走速率、启停以及油缸的伸缩动作等。

4 结语

本文在对大阳泉矿采煤机端头姿态研究的基础上系统分析了扩展截割路径的记忆方式,主要为通过支持向量机把特定的非线性映射方式反应到高维特征空间,构造最优分类,得到了采煤机各个工作参数的归一化结果;最后进行了扩展截割路径的跟踪分析,通过NURBS插值算法对离散点进行了拟合,得到了三维空间的拟合曲线,同时对动作跟踪和轨迹跟踪的跟踪策略进行了充分研究,提高了采煤机稳定性,为工作面高产高效奠定了基础。