海洋钻井平台吊机立柱冷裂纹预防及返修

■ 汪 彬

1.概述

现代海洋钢结构如移动式钻井平台,特别是固定式桩基平台,在恶劣的海洋环境中受风浪和海流的长期反复作用和冲击振动;另外由于低温作用以及海水腐蚀介质的作用等都给钢结构平台带来极为不利的影响。因此对于海洋钢结构的检测中裂纹是零容忍、最危险的缺陷,一旦出现必须完全清除并进行返修。

钻井平台的吊机主要用于海上平台日常运营的各种起吊作业,吊机立柱是其主要的受力点,主要由主立柱以及内部十字筋板和封板组成。由于结构复杂焊缝集中,而且施焊空间受限,所以极易发生焊接冷裂纹。一旦出现裂纹,对项目进度和质量控制会造成极大影响。

本文主要从冷裂纹产生的原因出发,阐述了在钻井平台吊机立柱焊接中冷裂纹产生的机理以及控制措施,重点根据施工经验介绍了裂纹返修中应该注意的要点。

2.冷裂纹的产生及预防

海洋钢结构焊接生产中产生的主要裂纹是冷裂纹,占所有裂纹的90%以上。焊接冷裂纹有的在焊接过程中出现,有的则具有一定潜伏期。吊机立柱由主立柱和其内部的十字加强筋板和封板组成,焊缝相对比较集中,裂纹大多出现在筋板和主立柱焊接的T形结构上,在筋板之间以及筋板和封板之间的焊缝中也有出现。

(1)冷裂纹的产生机理 焊接冷裂纹在焊后较低的温度下形成,一般是指焊缝在冷却过程中温度降到马氏体转变温度范围内(300~200℃以下)产生的,可以在焊接后立即出现,也可以在焊接以后的较长时间才发生。大量生产实践和理论研究表明,钢种的淬硬倾向、氢、接头所承受的拘束应力是低合金高强钢焊接时产生冷裂纹的三大主要因素。

(2)冷裂纹的控制 综上所述,焊接冷裂纹的产生主要取决于材料的淬硬倾向、氢的扩散行为以及接头的拘束应力三方面因素,要控制冷裂纹就要从这三方面入手。

控制淬硬倾向:材料的淬硬倾向是材料本身特有的性质,是由其合金元素的种类、含量共同决定的。因此,控制材料的淬硬倾向就需要在设计阶段,要尽量选择焊接性好,碳当量较低的材料。

焊接接头的金相组织除了取决于焊接金属与母材的化学成分外,还取决于焊接接头的冷却速度。因此通过预热降低接头冷却速度有助于减少热影响区的淬硬组织,减小冷裂纹出现的可能。

氢的控制:对于氢的控制就要从源头上杜绝氢的来源,首先采用低氢焊材,充分烘干妥善保存。其次,在焊接之前对坡口以及两侧进行仔细清理打磨,去除油污、铁锈等一切可能含氢的物质。焊接坡口的清洁程度对焊缝质量有重要的影响。如果焊件表面和坡口处有油污、锈、水分等污物存在,这些污物就会在高温作用下,分解出CO、氢和水蒸气,为焊缝提供氢的来源。

控制拘束应力:在生产实践中,一般通过对母材进行预热来降低焊接结构的热应力。按照通用的要求,在焊道两侧至少75mm以内都要达到一定的预热温度之后才能施焊。因为厚度越大的材料拘束度越大,热应力影响越大,所以越厚的材料,预热温度要求越高。

结构应力主要是因结构之间互相力的作用导致焊缝不能自由伸缩而引起的,吊机立柱结构复杂焊缝繁多,本身的结构应力很大,是最主要的拘束来源,其控制措施主要有以下几点。

第一,提高装配质量。装配时如果出现过大的错边和坡口间隙,则容易造成未焊透、夹渣和焊缝成形不良等焊接缺陷,这些缺陷构成局部应力集中,成为氢的富集场所;另外,如果引起装配应力过大,也会大大增加焊后接头承受的应力状态。因此,应严格按照工艺指定的坡口形式进行组对,并加强组对检验,防止出现坡口间隙、钝边过大等问题;另外在接头组对合格后再安装夹具,从而防止出现装配应力过大的问题。

第二,采用合理的焊接顺序。焊缝接头中如果存在较大的残余应力,将为氢的扩散提供动力,增大裂纹产生倾向,因此在施焊之前,应当设计好合理的焊接顺序。一般是先焊接十字筋板之间的拼接以及T形焊缝,后焊接筋板与立柱之间的焊缝。另外,应当注意的是焊缝尽可能对称焊接;焊缝尺寸要适当,为便于焊接操作,尽量避免仰焊等。

3.裂纹返修

下文从施工角度出发,阐述了裂纹返修过程中应当注意的问题。

(1)裂纹定位和标注 返修前,为了便于返修和裂纹位置追踪,应采用有效方法对裂纹位置进行准确定位,应使用记号笔在焊缝或母材表面准确标出裂纹的位置,同时应对裂纹的长度、深度等信息进行准确尺寸标注。此举是为了避免因为缺陷定位不准,造成的返修不完全。

(2)裂纹去除 相比起返修焊接,缺陷去除反而是裂纹返修中最关键的一步。返修坡口的准备直接影响到返修焊接质量的好坏。对于浅层裂纹应采用砂轮打磨的方式去除,对于深度较深的裂纹采用碳弧气刨与打磨的方式进行。具体操作时,气刨至距缺陷深度约5mm左右,换用打磨的方式小心打磨,寻找缺陷。需要注意的是气刨前同样必须进行预热。

由于吊机立柱内部筋板较多,施焊和施刨空间较小,所以经常会出现因操作不当,造成气刨后的坡口过窄或者过宽的现象,这将对下一步的焊接造成不利的影响。因此,气刨时必须注意以下几点。

第一,刨削电流要小一些,如果电流过大,会加大热影响区范围,不利于控制焊接质量,还有小电流气刨可以有利于发现缺陷,能确定在刨削过程中将缺陷清除掉。

第二,在刨削过程中,应采用多层多次刨削法,当看到缺陷漏出时,应浅浅地再刨一次,特殊缺陷的清除应采用两次或多次气刨清除。

第三,气刨过程中,应使用直径较小的碳棒,防止一次对焊缝刨得过宽,增大返修焊接时的金属填充量。

第四,选择合适的刨削速度和空气压力:刨削速度对刨槽尺寸,表面质量和刨削的稳定有一定的影响,刨削速度须与电流大小和刨槽深度相匹配,刨削速度太快,易造成碳棒与金属短路电弧熄灭形成夹碳缺陷,一般刨削速度为0.5~1.2m/min为宜。压缩空气的压力也会直接影响刨削速度和质量。压力高可提高刨削速度和刨槽表面的光滑度;压力低会造成刨槽表面沾渣,一般要求压缩空气的压力为0.4~0.6MPa。

第五,根据实际情况调整刨枪角度。刨削时碳棒与刨枪夹角为45°左右,而与刨槽轴线夹角为60°~90°,两侧夹角一般应垂直。刨削过程中,操作时既不能前后摆动也不能横向摆动,否则刨出的沟槽深浅不一、边缘不齐。刨削过程中移动要平稳,对准风线孔位置,防止压缩空气吹偏。气刨工艺参数如表1所示。

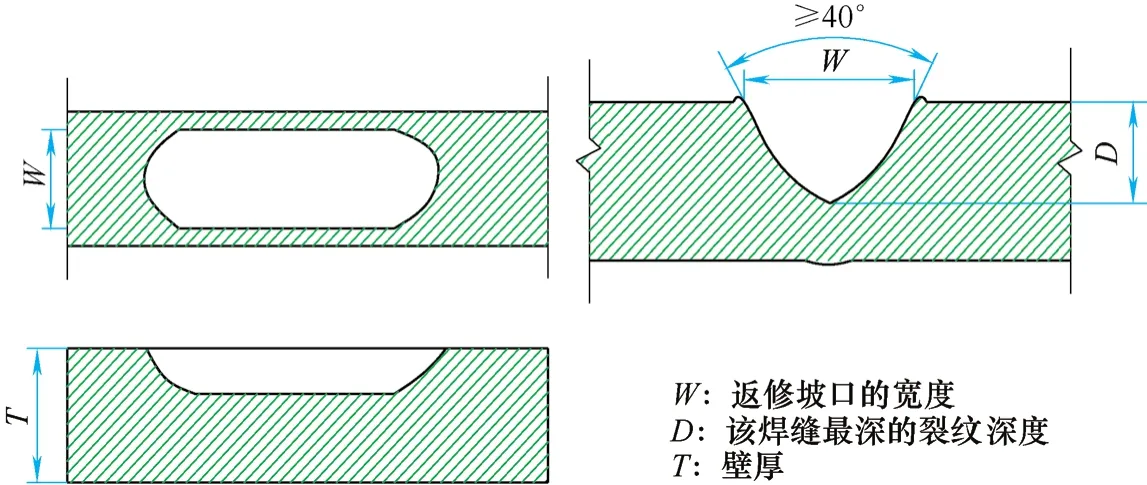

另外,为便于返修焊接和提高焊接质量,应沿焊缝轴线方向将裂纹前后至少各50mm的焊缝金属去除。裂纹清除后坡口末端应为锥形,最小锥度为3︰1。打磨形成的坡口底部圆弧最小半径为5mm,深度/宽度应<1,坡口深度≥(D+3)mm,坡口角度需≥40°,一般情况下返修坡口宽度不大于原焊缝宽度,如附图所示。

经打磨发现检验报告标记处均为裂纹且裂纹数量较多、分布分散时,用打磨去除裂纹后,建议用碳弧气刨去除剩余的焊缝金属,采用全焊缝长度返修。

打磨和气刨预热均采用电加热方式进行,根据焊缝厚度决定,一般预热温度≥100℃。

(3)MT检测 返修坡口制备完成后,须对返修坡口进行MT检测,确保坡口面没有裂纹之后才能开展下一步工作。此举主要是为了检查缺陷的清除是否彻底,以及是否在气刨过程中产生了新的缺陷,避免重复返修。

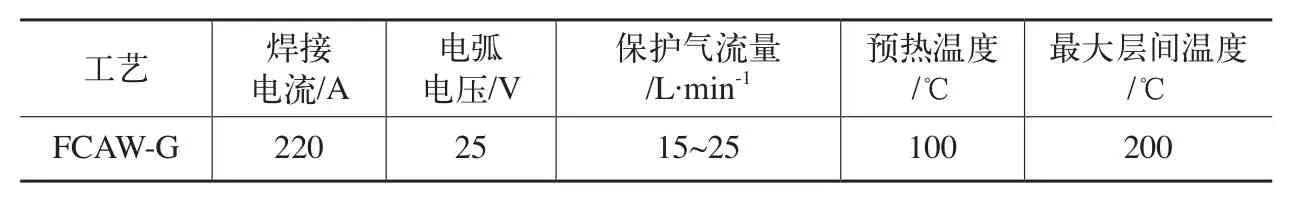

(4)返修焊接 因为目前很多项目都不允许二次返修,因此返修焊接在整个返修过程中起到决定性作用,返修后如果焊缝依然不合格,则会对工期对质量造成巨大的影响。因此,返修焊缝的焊接比原始焊缝往往有更高的技术要求。以药芯气体保护焊为例,表2是返修的焊接参数,必需严格遵守。除此之外,还应当注意以下几点。

第一,引弧必须在坡口内进行,不得在坡口外引弧,熄弧时应填满弧坑。多层焊的焊层之间接头应错开。

第二,焊接返修区域周围应采取防风、防雨措施。

第三,整个返修焊接必须连续性一次焊完,焊接过程中不得中断,如因特殊情况中断焊接,焊道及周围必须用保温棉保温,重新焊接前必须采用磁粉检测及必要的超声波检测确定是否有新的缺陷产生,重新焊接前必须重新预热。

第四,焊接时,每层焊道要清理干净,以免产生焊接缺陷,每焊一道应仔细检查,确定无缺陷后再焊下一道。焊接下一道前,需将熄弧点进行打磨。

第五,使用新开包且经过烘干和保温的焊条用于焊接返修。

(5)后消氢处理 为了进一步清除焊缝中可能存在的氢,降低裂纹发生的概率,焊接完成后立即对返修焊缝及两端原焊缝各200mm进行250℃保温,保温时间根据较厚侧的母材厚度而定,为1.5h/25mm,最低保温2h,焊缝保温后缓冷。

(6)NDE无损检测 返修完成后分别在24h和48h后使用和检测原始焊缝相同的无损检测方法进行。合格后也不能掉以轻心,因为冷裂纹具有延迟的特性,因此对于特别重要或者经常出现裂纹的结构返修焊缝,根据项目情况在完成1~2个月之后再一次进行复检。

气刨后坡口示意

表1 气刨工艺参数

表2 返修焊接参数

4.结语

钻井平台吊机立柱承受平台吊机日长作业产生的各类载荷,由于内部结构复杂、焊缝集中、施工空间较小,所以容易出现冷裂纹,一旦出现裂纹返修难度较大。

本文阐述了海洋工程钢结构中冷裂纹出现的原因和控制措施,从源头上杜绝裂纹的产生。然后从施工角度出发,列举了在吊机立柱裂纹返修中的几个关键步骤,尤其是对裂纹清除的方式和注意要点进行了详细说明,保证能高质量的完成裂纹返修,以确保海洋结构件的安全。