螺纹剪切吸能装置的轻量化设计方法研究

曹纯儒、付江华

(湖北大运汽车有限公司 410004)

0 引言

安全、节能和环保是目前汽车工业发展面临的3大主要问题,然而安全与节能环保是一对矛盾体。过份追求安全性能,势必将导致汽车质量的增加,进而使汽车排放增加,这就对环保节能的理念构成了挑战。汽车轻量化并不是简单地降低汽车质量,它是指在保证汽车强度和安全性能前提下,尽可能减小汽车整备质量,从而提高汽车动力性,减小燃料消耗,降低排放的设计方法。

据统计,汽车每降低10%的质量,燃油效率可以提高6%~8%;汽车整备质量每减少100 kg,可降低百公里油耗0.6~0.8 L,二氧化碳排放量可减少5 g/kg[1]。此外,汽车质量的降低,也会缩短制动距离,有助于提高汽车的主动安全性。因此,汽车轻量化技术是解决安全与节能这对矛盾的有效方法。

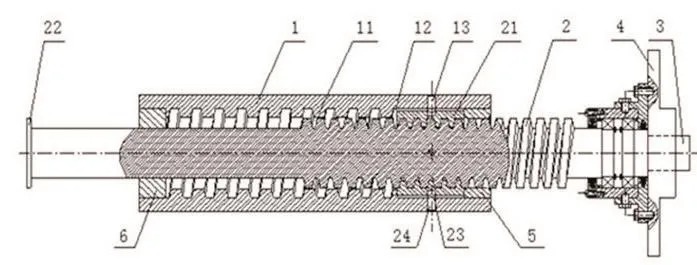

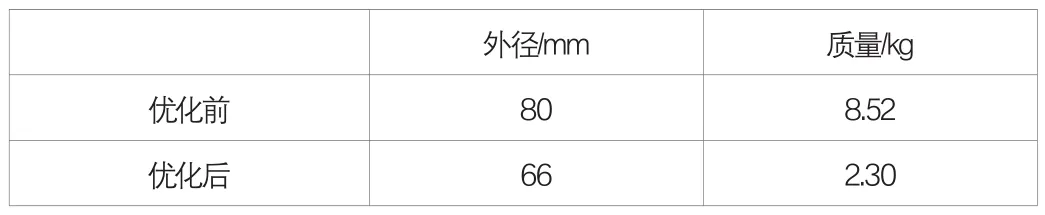

螺纹剪切碰撞吸能装置(Cutting The Screw Thread,简称CST)[2],作为一种新型正面碰撞吸能装置,既能将碰撞过程向车外转移以保证碰撞过程车身安全,又能控制碰撞加速度稳定在某一合理值而无较大震荡,以保证乘员安全,是一种理想的吸能装置(图1),即实现吸能结构“比吸能”的最大化。本文将在已有同时满足欧美正面碰撞法规吸能螺纹设计基础上,结合结构尺寸优化和新材料运用2方面,对CST结构进行轻量化设计,在保证原有力学特性的同时,降低结构的质量。

图1 CST结构总成

2 轻量化方案

目前轻量化设计有多种方法,常用方法主要有以下3种:第一,采用轻质材料,比如采用铝、镁合金、陶瓷、塑料及碳纤维复合材料等;第二,采用计算机进行结构设计,比如利用拓扑优化思想去除低效材料等;第三,在保证内部重要尺寸不变的情况下,尽可能缩小外形尺寸。

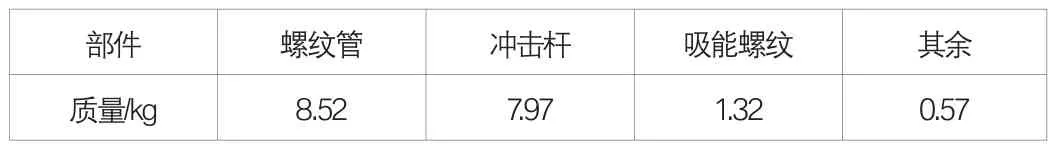

螺纹剪切吸能装置主要由吸能螺纹管、吸能螺纹、冲击杆和冲击套构成。根据同时满足欧美正面碰撞法规要求的设计,吸能螺纹总长度为420 mm,螺纹管总长为500 mm,冲击杆总长为920 mm。整个装置除冲击套外,均采用普通材料Q235加工,材料密度为7.83×103kg/m3,弹性模量为210 GPa,屈服强度235 MPa,强度极限410 MPa。其质量分布如表1所示。

表1 CST质量分布

螺纹管占CST总质量的46.4%,冲击杆占总质量的43.4%,与吸能有直接关系的吸能螺纹仅占7.2%。由于吸能的需要,吸能螺纹尺寸已不容改变,否则将改变螺纹剪切吸能装置的吸能特性,导致不满足安全性能。而与吸能无直接关联的螺纹管和冲击杆却占据了几乎90%的质量,是导致该装置质量过大的主要因素,可作为轻量化设计的对象。本文将从拓扑结构设计以及轻型材料的使用2个方面,针对螺纹剪切吸能装置的螺纹管和冲击杆进行轻量设计。

3 主要部件轻量化设计

3.1 螺纹管轻量化设计

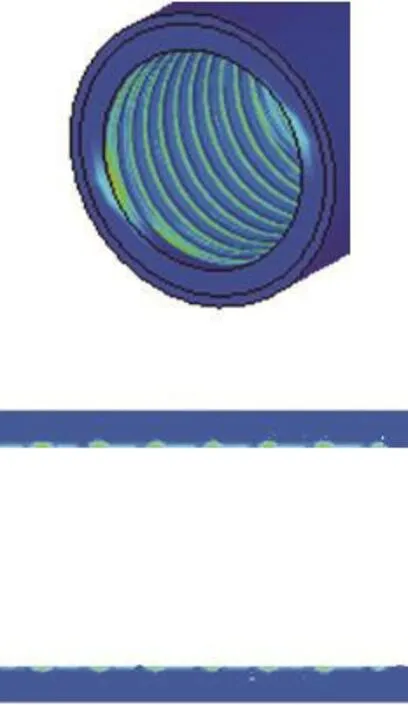

拓扑优化是结构优化的一种,是建立在有限元仿真试验基础上的一种结构优化方法。其基本思想是依托有限元仿真将连续体离散化,然后根据仿真分析结果,对结构中的某些无效和低效单元予以删除,也就是对连续体在受力过程中的低应力、低应变处做去除材料处理,从而减少了材料的消耗,在获得优良受力结构的同时达到了降低结构质量的目的[3]。本文将利用拓扑优化的基本思想对螺纹管外径进行尺寸优化,减少不必要的材料使用,达到轻量设计的要求。为利用拓扑优化的主要思想对螺纹剪切吸能装置的螺纹管进行轻量化设计,首先利用有限元前处理软件VPG软件对其主要结构建立有限元模型(图2)。

图2 仿真模型

碰撞吸能过程中,吸能螺纹作为抵抗冲击的主要受力体,随碰撞的进行,吸能螺纹产生了很大的塑性变形,甚至超过材料的失效应变而脱落。而作为吸能螺纹附着体的螺纹管,在剪切过程中受力不大,且较大塑性应变主要集中在螺纹管内侧,而外侧几乎没有产生塑性应变或者应变很小。按照拓扑优化的主要思想,外侧材料利用率较低应予以删除。故可以通过减小螺纹管外径来降低螺纹剪切吸能装置的质量。原有管材外径为80 mm,仿真试验表明螺纹管外径过大,外层单元没有发生塑性应变,造成了大量材料浪费。经LS-DYNA处理的仿真应变剖面图如图3所示。

图3 螺纹管应变云图

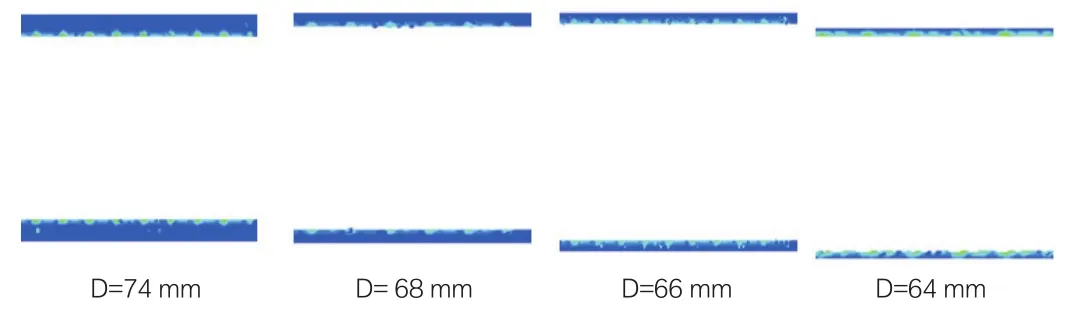

由应变云图可知,螺纹管外侧未发生塑性应变,塑性应变集中在螺纹管内壁,现根据应变图将螺纹管外径减小为74 mm、68 mm、66 mm和64 mm并分别进行仿真试验,提取其应变云图(图4)。

图4 螺纹管应变图

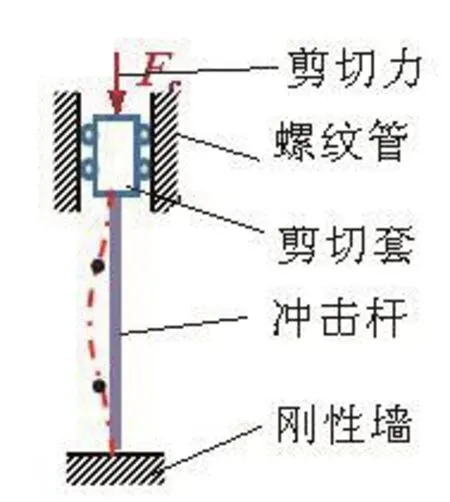

随着螺纹管外径的减小,外层材料塑性应变逐步增大,当外径减小到64 mm时,最外层材料发生了明显的塑性变形;而达到66 mm时,最外层材料并未达到屈服极限,故选择螺纹管外径66 mm作为轻量化设计的最终结果(表2)。

表2 轻量化设计最终结果

去除材料后的螺纹管外层并未发生塑性变形,保证了剪切吸能的稳定性,但总体质量发生了根本变化,优化后的螺纹管总体质量仅为优化前的27%。

3.2 冲击杆轻量化设计

冲击杆是螺纹剪切吸能装置的核心部件之一,它负责向螺纹传递冲击载荷,并通过冲击杆的直线运动保证吸能的连续性。吸能过程中,冲击杆承受较大的轴向和弯曲载荷,必须保证冲击杆具有足够的强度和稳定性,才能确保螺纹剪切吸能装置正常吸能。根据冲击杆的特殊工况及轻量化设计的要求,本文综合冲击杆中空设计和新型材料的使用两个方面对冲击杆优化设计。

汽车轻量化的主要材料有碳纤维、铝合金、镁合金、钛合金、工程塑料、复合材料和高强度钢。目前钢铁材料仍是主导材料,但比重在逐年下降,而铝合金、镁合金及复合材料的比例逐渐增加[4]。铝合金是一种常见的合金材料,密度小(约2 700 kg/m3),大约只有碳素钢材料的1/3,它是在纯铝中添加一些微量合金元素形成的。铝合金不但继承了纯铝密度小的优点,同时通过添加合金元素使得其强度得到了很大提高。其中7系列铝合金是所有铝合金材料中强度最高的,非常适合用于承载较大的结构部件,被广泛用于飞机部件、汽车部件及机械部件中[5]。

本文对冲击杆的轻量设计,在材料方面冲击杆采用屈服强度σs=445 MPa,抗拉强度σb=524 MPa,弹性模量E=71 GPa的7075铝合金进行加工。决定构件承载能力的因素除了强度和刚度之外还有稳定性,冲击杆长度为460 mm,直径为36 mm是典型的细长杆件,且冲击过程中受轴向压力载荷,应充分重视其承受弯曲载荷的能力,着重分析压杆稳定性。碰撞中冲击杆的约束条件可以简化为一端固定,另一端仅可沿直线运动的简化模型(图5)。

图5 冲击杆稳定性分析

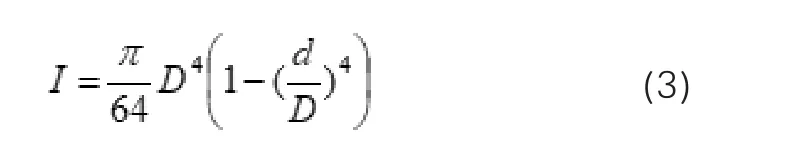

根据柔度计算公式,螺纹剪切吸能装置的柔度为。

式中μ为压杆长度因素,该约束下μ=0.5,l为压杆长度,l=460 mm,I为截面轴惯性矩,A为截面面积。对于圆形截面以及环形截面,可用如下公式。

图6 冲击杆应力云图

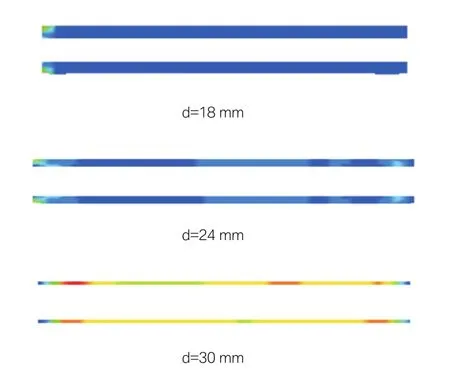

现将冲击杆中空化,选取冲击杆内径d=18 mm,仿真结果表明仍无有效塑性应变发生在冲击杆上;继续扩大中空管内径至d=24 mm,从应力云图可知,冲击过程中冲击杆上的应力基本达到了材料的屈服极限445 MPa,但并未发生较大的塑性变形;继续扩大中空内径至d=30 mm时,冲击杆上的应力基本接近材料的屈服极限,并产生了有效塑性变形(图7)。

图7 冲击杆应变图

最终选择中空直径为24 mm,通过去除冲击杆中心材料使冲击杆中空化达,最终优化后冲击杆质量仅为优化前的19%,质量为1.55 kg。

3.3 结果对比

经过对螺纹剪切吸能装置主要部件尺寸优化和新材料使用2方面的设计,在保证其同时满足欧美正面碰撞法规的基础上,极大的降低了质量。优化前后质量分布如表3所示。

表3 优化前后质量分布

由于吸能螺纹管材料及吸能螺纹结构尺寸没有改变,同时剪切套筒的尺寸也没有发生变化,故吸能特性未发生变化,依旧能够同时满足欧美正面碰撞法规,达到了轻量化设计的基本要求。

4 结束语

本文在同时满足欧美正面碰撞法规的螺纹剪切吸能装置研究的基础上,通过分析得出了螺纹管和冲击杆质量过大,是导致螺纹剪切吸能装置过重的主要原因。利用拓扑优化设计的思想,从尺寸优化和新材料使用2方面对螺纹管和冲击杆进行轻量化设计,最终在保证螺纹剪切吸能装置原有力学特性的基础上,使其质量降低为优化前的31%,大大提高了该吸能装置的比吸能。