双通道环锭数码纺混色纱的结构及其性能

贺玉东, 薛 元, 杨瑞华, 刘曰兴, 张国清

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122; 2. 愉悦家纺有限公司, 山东 滨州 256623)

混色纱一般是由2种及2种以上不同色泽的纤维混纺而成,纺纱前纤维原料均需染色或原液着色,由于不同颜色纤维或不同混合比例的差异,使得制备的纱线有特殊的色泽效果,色泽变化多样。同时由于织造后一般不需要染色加工,缩短了后道加工工序,广受市场欢迎[1]。

目前混色纱制备过程中的混色方法主要有全混法和条混法[2]。所谓全混法就是在前道清花工序将少量纤维称量、预混合,而后制备成纱;而条混法是将不同性能或颜色的纤维制备成条子,进行多道工序并条混合,经纺纱工艺制备成纱。2种纤维混合方式由于增加了前道工序,使得生产流程变长,生产效率降低,同时纤维混合时受到的机械作用可能导致纤维的扭结和损伤,短绒、棉结数量增加,纱线质量降低,且纤维混合时比例、品种等方式较为固定,纱线颜色变换困难,后道工序处理较为单一。

双通道环锭数码细纱机制备混色纱的出现大大改善了这一现状[3-4],该纺纱系统可通过改变不同颜色的粗纱或改变不同颜色粗纱的配比,进而改变所制备纱线的颜色,从而实现纺纱成型与纱线配色的同步进行,使得双通道环锭数码细纱机具备了纺纱与配色双重功能。同时纱线混纺比设定灵活,色彩更加丰富;较之传统色纺技术,纤维的混合在细纱工序进行,进而减少了前纺的纤维混合工序,缩短了加工流程,大大降低了生产成本。

本文基于双通道环锭数码细纱机,分析了混色纱的成纱机制及实现颜色调控的机制,并对纱线条干、拉伸力学性能等进行了探究。

1 双通道环锭数码纺混色纱外观设计

1.1 双色混色纱的色彩设计

混色纱的颜色设计是色彩艺术与色纺技术的融合。通过不同颜色的相互组合,使得纱线的色相、纯度及明度间的交互作用发生变化进而改变纱线的色彩[5-6]。基于双通道环锭数码纺生产的混色纱就是通过2种不同色彩的粗纱条经异步牵伸、交互组合、梯度配比、加捻混合而成,该纺纱系统通过控制同一根纱线中不同粗纱包含的色纤维的喂入比例进而实现纤维在纱线上的周期性分布,从而实现原料组分和色彩的多样化。纺纱过程中纱线的制备可分为单色和双色混色2种模式,双色混色可将无彩色(即黑白灰)和无彩色、无彩色和有彩色、有彩色和有彩色相互搭配,形成不同色彩外观的纱线。如在品红(M)、黄(Y)、青(C)、黑(K)、白(W)5种颜色的粗纱中任意选2种,粗纱纤维含量分别以k1和k2表示,且k1+k2=100%,以10%的梯度进行递增(或递减)产生95种色相或明度和纯度的变化,其组合方式如表1所示。

1.2 双色混色纱的色彩仿真

理论上,混色纱形成织物的色彩风格可用色彩空间混和理论来分析,色纤维的空间混合模式不同于色光的加法混色模式,也不同于染料色彩的减法混色模式。加法混色和减法混色是色彩形成后被眼睛感观后得出的颜色,而色纤维混合过程中纤维的颜色并没有发生变化,人眼所看到的颜色是各组分纤维交错并置,是基于人的视觉生理特征随机产生的视觉色彩空间混合效果[7-9]。其特点之一是:观察距离不同,布面呈现不同的外观效应。

表1 色纤维梯度混色方案Tab.1 Color fiber gradient blending scheme

不同色纤维并置在一起,且在视网膜的投影足够小时,眼睛则很难将2种颜色分辨出来,从而产生混色的效果。运用Photoshop软件对混色纱的色彩进行模拟仿真,可得到当视网膜的投影足够小时2种颜色混合产生的宏观效果图,如图1所示。

2 双通道环锭数码纺混色纱纺纱工艺

2.1 双通道混色纱的成纱机制

在该纺纱系统上,不同颜色的粗纱经喇叭口喂入,经过组合式后罗拉,耦合牵伸后须条在前钳口处捻合形成纱线。在实现同轴异步牵伸的基础上,通过控制不同通道的纤维喂入量,改变混纺比和纱线的线密度[10]。假定喂入色彩分别为黄色、青色,粗纱线密度为ρ1(tex)和ρ2(tex),混纺比为k1和k2,牵伸比为e1和e2。纺制线密度为ρ′(tex)的混色纱,则纱线中纤维的牵伸比为:

由于纱线的色彩取决于不同色纤维的混纺比,通过数字化调控各通道牵伸比就可间接调控纱线的混合色彩。将牵伸比输入伺服系统,即可按照给定的混纺比进行纺纱,纺出任意比例的混色纱。

图1 不同颜色混合时的色彩仿真图Fig.1 Color simulation of different colors blended

2.2 双通道混色纱的生产工艺

实验原料为经染色后的精梳长绒棉制备的品红色、黄色、青色、黑色、白色纯色粗纱,原棉规格为新疆棉L238B,粗纱定量为4.5 g/(10 m)。纺纱设备采用JWF1551型环锭数码细纱机。纺纱工艺:成纱线密度为19.43 tex,锭速为12 000 r/min,捻度为726捻/m,捻向为Z捻。以黄色、青色2种色纤维制备双色混色纱为例,纺纱工艺及参数设定见表2。

表2 纺纱工艺参数Tab.2 Parameters of spinning process

注:k黄为黄色纤维含量;k青为青色纤维含量。

3 混色纱的结构与性能分析

3.1 混色纱微观结构分析

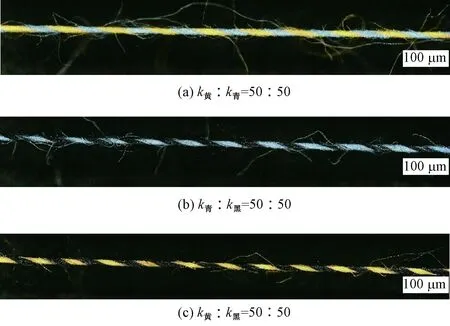

本文通过观测不同色纤维之间相互排列关系来表征混色纱结构特征。在色纤维性状及物理性质相同的情况下,主要观测纤维在纱线中的分布,即:纱线截面中色纤维的分布位置和纱线径向上纤维的形态与分布。采用哈氏切片法和计算机图像采集技术对纱线结构进行表征,将纱线截面切片在VHX-5000型超景深三维显微镜下放大700倍以获取纱线截面结构信息,部分不同比例的混色纱截面结构见图2。径向结构信息的获取采用图像拼接技术观测长度为2 cm的纱线,放大100倍。图3示出部分黄/青混色纱的径向结构,图4示出相同比例下不同色纤维组合的混色纱径向结构。

图3 不同比例黄/青纤维混色纱的径向结构Fig.3 Radial structures of yellow and cyan melange yarns

图4 相同比例下不同色彩混色纱的径向结构Fig.4 Radial structures of melange of different colorsyarns at same proportion

图2中,红色纤维为切片时所采用的染色羊毛,黄色、青色为组成混色纱的2种色纤维。从纱线截面上看,纱线截面总体上近似于椭圆形,且2种不同色纤维之间有明显的接触曲面,纱线主要以束状纤维结构混合,由于纤维在牵伸过程中2种色纤维须条是以束纤维状态平行牵伸,从而不会出现色纤维从须条中分离出来或被嵌入到另一根须条中的现象,纤维须条整齐顺直。同时由于2种纤维的牵伸速度不同与纺纱加捻三角区的存在,使得高比例的纱条螺旋回转半径偏小而向内分布,而低比例的纱线由于受力不均向外分布,因而出现低比例的纱线轻微包缠高比例纱线的现象。

在纱线径向结构中,经各通道独立牵伸并由前罗拉输出的2根须条互相包绕捻合形成类似股线的结构,色纤维呈螺旋线周期性排列,纱线的径向结构清晰、紧密。主要是由于不同色纤维须条牵伸速度的不同,从前钳口输出时加捻点的上下抖动使得加捻三角区的高度在不断变化,在钢丝圈的加捻力矩作用下使加捻三角区内的须条获得低捻,加之股线加捻,纱线径向结构上纤维相互包卷、捻和在一起,纤维束松散程度降低。边缘纤维也受到有效的聚集。纱线的外观色彩上也由于不同颜色纤维的平行配置,呈现出不同色颜色变化。

3.2 混色纱的性能分析

纱线条干测试按照GB/T 3292—2009《纺织品 纱线条干不匀试验方法》进行,测试设备采用USTER®TESTER 5-S800型条干测试仪,测试长度为100 m,测试速度为200 m/min。

力学性能测试按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》进行,测试设备采用YG068C全自动单纱强力仪,预加张力为0.5 cN/tex,拉伸速度为500 mm/min,试样夹持长度为500 mm。测试环境为:温度20 ℃,相对湿度65%,测试前纱线在该条件下平衡24 h,测试时每种比例的纱线取10管,每管测试10次,测试结果取平均值,如表3所示。

从表3可看出,由于2种纤维的混纺比例差距先减小后增大,9种不同混纺比的混色纱条干不匀率呈现先降低后增加的趋势,且混纺比在30∶70~70∶30范围内,混纺纱的条干优于纯纺纱。当2种不同色纤维比例相差较大时,使得牵伸过程中2种纤维束的差异相对较大,低比例的组分在牵伸时纤维数量减少,纤维间的抱合力降低,一部分纤维极易被吸风槽吸走,须条结构松散,使得进入加捻三角区时的2组纤维束受到的拉伸、弯曲与扭转刚度差异较大,形成的加捻三角区不对称,加捻点向高比例的组分偏移,出现低比例的组分包缠在另一根单纱上的现象,使得成纱的条干总体上恶化相对比较严重。2种纤维比例相近或者相差不大时,加捻三角区较为对称,类似于赛络纺,因而混色纱条干优于纯色纱。

表3 混色纱的性能Tab.3 Performance of mixed color yarn

在纺纱工艺和原料等条件相同的情况下,混色纱的断裂强度随着混纺比例的变化呈先增高后降低的趋势,不同混纺比的纱线断裂伸长率基本相差不大。混纺比例差距较大时,在拉伸断裂过程中,由于加捻三角区的不对称,低比例组分纤维的包缠,使得在纱线中受到的抱合力与摩擦力较小,对纱线成纱强力贡献较小;当2种色纤维比例接近或相同时,2种色纤维相互包缠,结构较为紧密,纤维间抱合力和摩擦力增大,滑脱长度减小,纤维强度利用率相对较高,同时在拉伸纤维时产生的滑动摩擦力对单纱强力也有一定的贡献作用。

4 结 论

利用双通道环锭数码细纱机的异步牵伸、交互变换、梯度配比、加捻混合等纺纱机制与混色纱的颜色设计,可实现不同色彩混色纱的制备。通过混色纱的性能测试发现:2种色纤维组分比例差距较大时,混色纱的强力和条干较纯纺纱稍有恶化;2种纤维比例相近或者相差不大时,混色纱线条干比纯色纱有了明显改善;在色纤维混纺时,通过调整纺纱过程中的工艺参数,可提高混色纱的整体性能。

FZXB