热轧工艺对X80级厚壁管线用钢再结晶和微观组织的影响

张 帅 任 毅 王 爽 刘文月 高 红

(1.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着世界经济的快速发展,石油和天然气的消耗量不断增大。近年来油气开采新的增长点主要在于海洋和边远高寒地区油气资源的开发,海洋油气资源中约50%是处于深水区域。经预测,未来世界油气总储量的44%将处于深水区[1],未来十年深海油气产量有望增长10倍以上[2- 5]。

海底管线输送是海洋油气输送的主要方式。鉴于深海海底管线的铺设和服役条件复杂,一方面要求钢管的径厚比小、壁厚大,表面质量和形状要求严,另一方面,与传统油气输送管线相比,深海管线要求具有良好的横、纵向强度,低屈强比,低温起裂和止裂韧性,同时具有抗大变形、抗腐蚀和抗疲劳等性能[6- 8]。此外,为了获得更高的输送效率,海底管线用钢的最高级别已经达到X80级(X80级是指API SPEC 5L标准中规定的钢级)。苛刻的技术要求使深海管线用钢的研发和生产面临巨大的困难和挑战。

晶粒细化和微观组织控制是提高管线钢的强韧性、获得理想性能的有效途径[9],其重点之一是在热轧过程中控制钢的奥氏体晶粒和相变。为使厚壁深海管线用钢具有良好的综合性能,必须有效控制奥氏体晶粒尺寸和微观组织类型,以达到理想的晶粒细化和软硬相匹配的效果。本文重点研究了热轧工艺对壁厚36.5 mm的X80级深海管线用钢奥氏体晶粒尺寸和相变行为的影响。

1 试验材料及方法

试验用钢是一种低C低Mn钢,并含有 Ni、Mo、Cu、Cr、Nb、Ti等微合金化元素,以达到细晶、强化、提高淬透性和耐蚀性的效果。钢的化学成分的最大值见表1。从试验钢上切取φ6 mm的热模拟试样,在Gleeble- 3800热模拟试验机上按照设定工艺进行模拟热轧工艺试验。

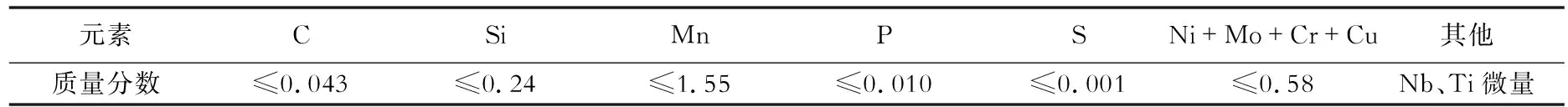

表1 试验用钢的化学成分(质量分数)Table 1 Chemical composition of the tested steel (mass fraction) %

1.1 热轧温度对奥氏体晶粒尺寸的影响

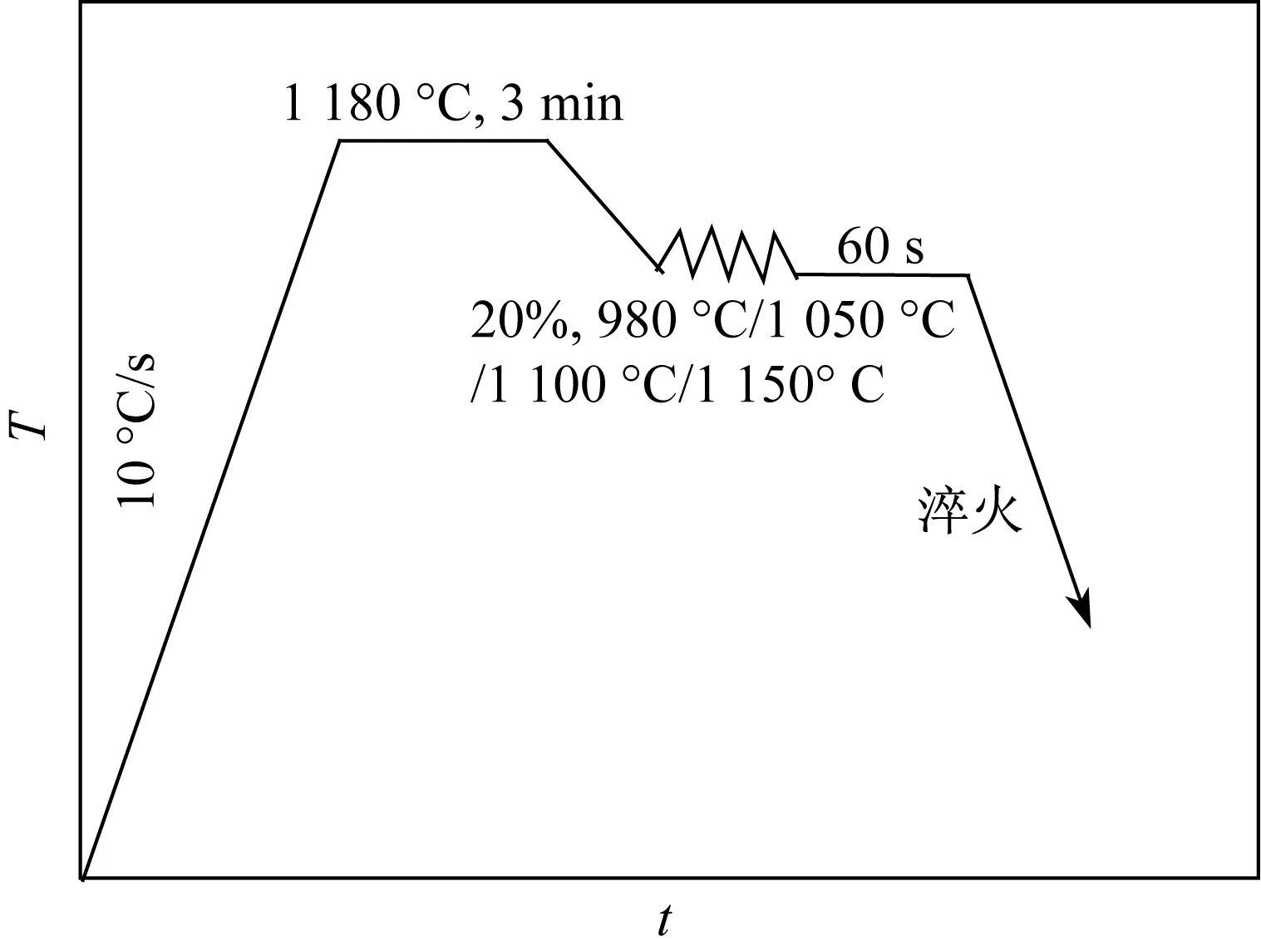

通过单道次模拟热轧工艺试验研究奥氏体再结晶区的热轧温度对奥氏体晶粒尺寸的影响,具体工艺见图1。先以10 ℃/s的速度将试样加热至1 180 ℃,保温3 min,然后以1 ℃/s分别冷却至980、1 050、1 100和1 150 ℃,进行20%的热轧变形,保温60 s后淬火。

图1 模拟热轧工艺示意图Fig.1 Illustration of the simulated hot- rolling process

1.2 轧制道次变形率对奥氏体再结晶的影响

为了研究在总变形率相同的条件下奥氏体再结晶区轧制道次变形率分配的不同对奥氏体晶粒尺寸的影响,在奥氏体再结晶区轧制的末段进行双道次热轧。先以10 ℃/s的速度将试样加热至1 180 ℃,保温3 min,然后以1 ℃/s降温至1 000 ℃,再按表2工艺进行双道次热轧。

表2 模拟的双道次热轧工艺Table 2 Simulated double- pass hot- rolling processes for the tested steel

1.3 奥氏体非再结晶区终轧温度对先共析铁素体量的影响

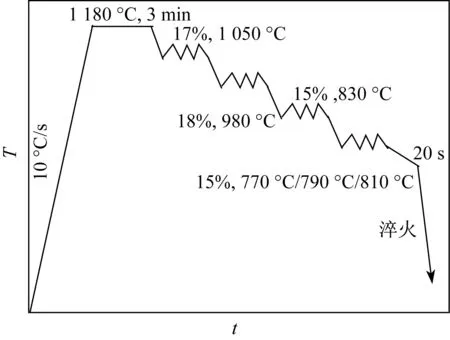

图2为研究在奥氏体非再结晶区终轧温度对铁素体相变的影响的工艺示意图。将试验钢以10 ℃/s加热至1 180 ℃、保温3 min,以1 ℃/s冷却到1 050 ℃,热轧17%,以1 ℃/s冷却到980 ℃,热轧18%,以1 ℃/s冷却到830 ℃,热轧15%,以1 ℃/s分别冷却到770、790和810 ℃,热轧15%,以1 ℃/s冷却20 s后淬火。

试样经模拟热轧后沿中心线纵向线切割成两部分,磨制、抛光和经饱和苦味酸+洗涤剂溶液热腐蚀后观察奥氏体晶粒;抛光试样经3%硝酸酒精溶液腐蚀后进行显微组织形貌观察。试验设备为DMIRM光学显微镜和Tecnai G220透射电镜。

2 试验结果

图2 模拟的热轧工艺示意图Fig.2 Illustration of the simulated hot- rolling processes

2.1 热轧温度对奥氏体晶粒尺寸的影响

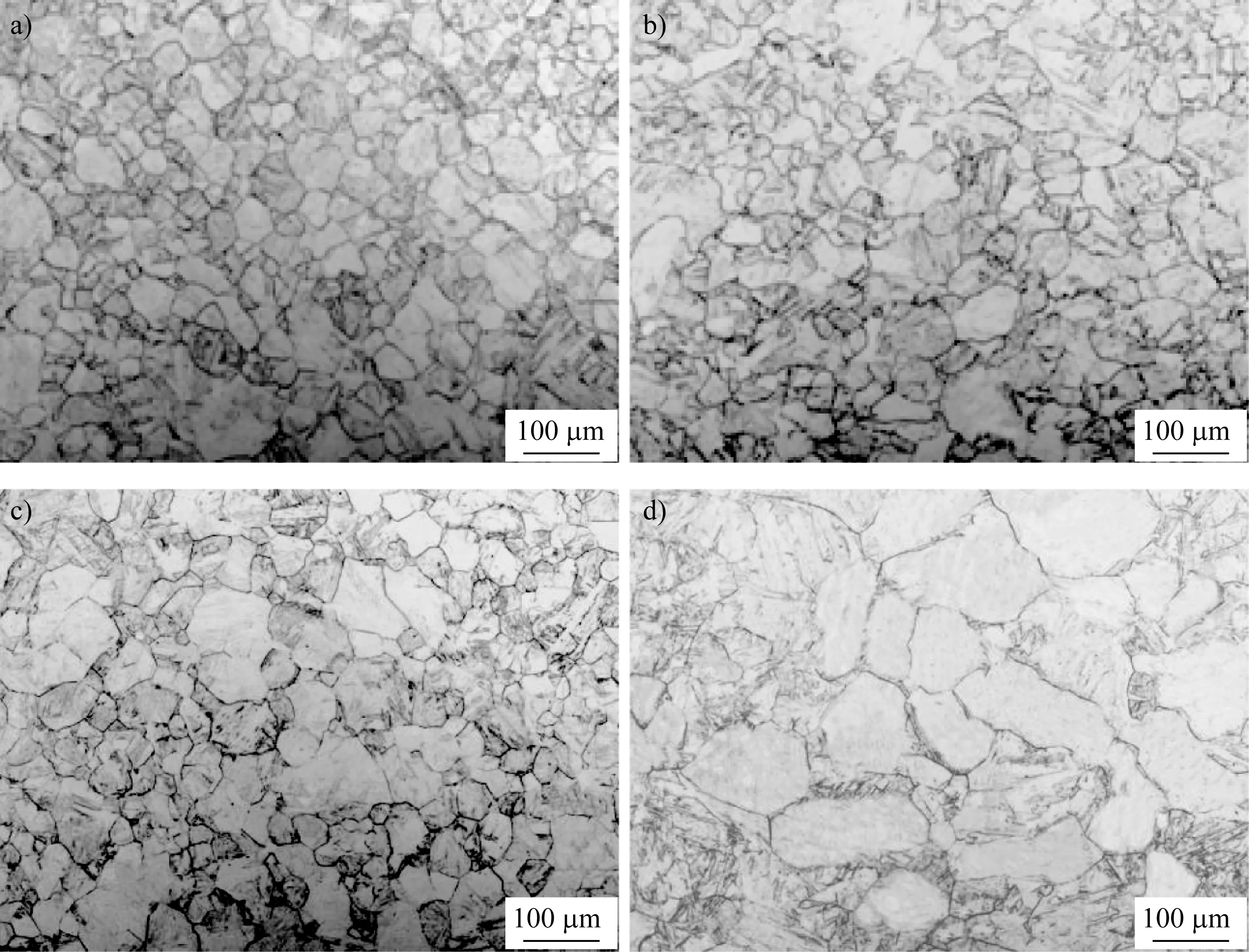

图3为试验钢按照图1工艺在奥氏体再结晶区的不同温度热轧后的奥氏体晶粒形貌。可见,随着热轧温度的升高,奥氏体晶粒尺寸逐渐增大。钢在980 ℃热轧及保温60 s后,奥氏体晶粒平均尺寸约为50 μm;而在1 100 ℃热轧及保温60 s后,奥氏体晶粒较980 ℃热轧的增大了约1倍。按图1的模拟热轧工艺热轧时,奥氏体将发生动态和静态再结晶及晶粒长大。奥氏体晶粒再结晶形核与长大可用公式A=[A0exp(-Q/RT)]1/2计算,式中A为形核率或长大速度,A0为初始形核率或初始长大速度,Q为晶界形成与迁移的激活能,R为气体常数,T为热力学温度。可见, 热轧温度越高,奥氏体晶粒越容易发生再结晶且长大速率越大。

图3 试验钢在(a)980、(b)1 050、(c)1 100、(d)1 150 ℃轧制后的奥氏体晶粒Fig.3 Austenite grains of the tested steel rolled at (a) 980, (b) 1 050, (c) 1 100 and (d)1 150 ℃

2.2 轧制道次变形率对奥氏体再结晶的影响

对于厚壁X80级深海管线用钢而言,通常采用在奥氏体再结晶区的低温轧制和大的单道次变形率来促进奥氏体晶粒的再结晶细化并抑制其长大。但采用低温大道次变形率的热轧工艺会明显增大轧制负荷,对轧机性能要求苛刻,所以合理选择再结晶区轧制工艺尤其是轧制末段的道次变形率非常必要。图4为采用表2工艺模拟热轧后试样的奥氏体晶粒形貌。可见,两种试样的奥氏体晶粒大小差异不大。经工艺2热轧的试样的奥氏体晶粒略小于经工艺1热轧的试样。

模拟1 000 ℃轧制时,由于两种工艺的第1道次变形率ε1较小,不足以促使奥氏体发生动态再结晶,第1道次的变形能被奥氏体通过晶粒变形储存;由于两道次的间隔时间仅为5 s,奥氏体在第2道次热轧前的软化程度有限,第2道次的变形能将与第1道次的变形能累积,促进了奥氏体的再结晶及晶粒细化。因此,在适当调整和均匀各道次的变形率从而降低单道次变形抗力的情况下,通过控制热轧温度、道次间隔时间等工艺参数也可获得较理想的奥氏体晶粒细化效果。

图4 采用表2工艺1(a)和2(b)轧制后钢的奥氏体晶粒形貌Fig.4 Austenite grains of the tested steel hot- rolled by processes (a) 1 and (b)2 showed in Table 2

2.3 奥氏体非再结晶区热轧对先共析铁素体的影响

厚壁X80级深海管线用钢微观组织中宜存在一定比例的先共析铁素体,以提高韧性和塑性以及控制屈强比。同时,需对铁素体的体积分数和晶粒尺寸进行有效控制[10]。图5是试验钢按图2工艺在奥氏体非再结晶区模拟热轧变形及冷却后的显微组织。可以看出,随着终轧温度的变化,钢中先共析铁素体的比例和形貌也发生明显变化。当终轧温度为810 ℃时,先共析铁素体仅零星、不连续地分布在奥氏体晶界附近;当终轧温度为790 ℃时,奥氏体晶界上出现连续分布的先共析铁素体;当终轧温度为770 ℃时,先共析铁素体进一步增多,并且铁素体晶粒向奥氏体晶内长大。

图5 试验钢在(a)810、(b)790和(c)770 ℃终轧后的显微组织Fig.5 Microstructures of the tested steel finish- rolled at (a) 810, (b) 790 and (c) 770 ℃

图5所示的先共析铁素体主要为形变诱导铁素体,是形变奥氏体通过相变释放变形储存能的结果。在相同条件下,热轧温度降低一方面增加了奥氏体形变能,另一方面也更接近Ar3相变点,因此,更容易发生铁素体相变。图5表明,终轧温度为770 ℃时,试验钢中铁素体体积分数达到约15%,晶粒尺寸在10 μm以下。图6为先共析铁素体的透射电镜形貌。先共析铁素体中位错密度较低,易发生塑性变形,增加裂纹扩展功,从而改善钢的塑性和韧性。

3 分析与讨论

3.1 奥氏体再结晶晶粒的控制

图6 钢中先共析铁素体的TEM形貌Fig.6 TEM pattern of pro- eutectoid ferrite in the tested steel

钢的韧性断裂强度可用公式σc=(2Gγ/K)×d-1/2来描述,式中,σc为断裂强度,G为切变模量,γ为表面能或塑变能,K为常数,d为有效晶粒尺寸。可以看出,材料的断裂强度与有效晶粒尺寸d密切相关。细化再结晶奥氏体晶粒有利于增加相变形核率,并抑制相变后晶粒的长大,从而减小有效晶粒尺寸。

在奥氏体再结晶区热轧的主要目的是在非再结晶区热轧前获得细化的奥氏体晶粒,其中促进奥氏体再结晶并抑制晶粒长大是关键。降低奥氏体再结晶区热轧的温度,位错滑移和晶界迁移能力减弱,奥氏体再结晶所需的激活能增大,再结晶所需的变形率提高,奥氏体再结晶前晶粒变形度、位错和亚晶密度增大,形核位置增多,有利于再结晶晶粒的细化。此外,较低的轧制温度也能抑制再结晶晶粒的长大。因此,在满足再结晶发生条件的情况下,轧制温度的降低有利于细化奥氏体晶粒。

奥氏体再结晶区轧制末段的快速累积变形是适合工业应用的有效措施。对双道次热轧变形来说,通过第1道次较小的变形率和较低的道次间隔时间可使奥氏体在不发生再结晶及明显软化前完成第2道次的轧制变形,从而实现两道次轧制变形能的有效累积,可以在降低轧制设备负荷的情况下获得理想的奥氏体再结晶效果。

3.2 先共析铁素体的控制

在奥氏体非再结晶区热轧后钢的组织以高势能的形变奥氏体为主,处于亚稳定状态,相变驱动力大且内部存在大量的能量起伏和结构起伏,极易发生铁素体形核。降低非再结晶区轧制温度会促进先共析铁素体相变,使组织中铁素体数量增多。轧制温度降低会导致位错密度增加,奥氏体形变量和形变能增大,铁素体形核位置增多,形核率提高。同时,先共析铁素体相变属于扩散型相变,其晶粒长大速度较慢且可控,因此可以通过降低在奥氏体非再结晶区轧制的温度,使钢获得一定量的细小的先共析铁素体,以提高深海管线用钢的综合性能。

4 结论

(1)厚壁X80级管线用钢在980~1 150 ℃进行奥氏体再结晶区轧制并保温时,随着轧制温度的降低,钢的奥氏体晶粒明显细化,钢在980 ℃轧制变形20%并保温60 s后,平均奥氏体晶粒尺寸约为50 μm。

(2)采用奥氏体再结晶区热轧末段的快速累积变形工艺可以获得理想的细小奥氏体晶粒;适当调整每道次变形率,控制轧制温度、道次间隔时间可以在降低单道次轧制抗力的情况下实现奥氏体的再结晶和晶粒细化。

(3)在770~810 ℃进行奥氏体非再结晶区轧制并保温时,随着轧制温度的降低,钢中形变诱导先共析铁素体形核率增大,并逐渐向奥氏体晶粒内长大,其中在770 ℃轧制时,先共析铁素体体积分数达到约15%,晶粒尺寸10 μm以下。