平整后冷轧钢带表面的横向纹路及其控制

韩玉龙 田荣彬 高 军

(内蒙古包钢钢联股份有限公司,内蒙古 包头 014010)

平整是冷轧钢带生产的关键工序,对产品的最终质量具有至关重要的作用。经平整的冷轧钢带往往存在材料屈服强度超标以及板形缺陷和表面缺陷,其中表面缺陷最为常见。表面缺陷一直是国内外钢厂最感棘手的问题之一,其形式各异,又难以消除。近年来,在包钢薄板厂1750冷轧平整机组,横向纹路(以下简称“横纹”)缺陷(形貌见图1)困扰着现场,支撑辊更换周期由原来的15天缩短到了1~2天,严重影响了包钢产品的质量信誉和向客户的交货期。

包钢冷轧平整机是由意大利DANIELI公司于2004年成套提供的设备,机组设计年产量80万t,为单机架四辊结构,配置液压AGC系统、正负弯辊技术、轧制线调节系统,具有干/湿两种生产方式,最大轧制力10 MN,最大延伸率3%,主电机功率1 300 kW,机组最大速度1 000 m/min,成品厚度0.25~3.00 mm,宽度960~1 600 mm。涉及的钢种主要有CQ、DQ、DDQ、HSLA、IF、50W1000、50W600等。

图1 横纹的典型形貌Fig.1 Typical pattern of the cross grains

1 包钢1750冷轧平整机的生产特点

包钢1750冷轧平整机的原料绝大部分来自上道薄板坯连铸连轧生产线(以下简称CSP生产线),根据其上、下道工序及生产组织模式,主要有如下一些特点。

1.1 热轧CSP供料

作为包钢薄板厂的配套项目,1750冷轧平整机大部分热轧原料来自CSP生产线。由于CSP生产线自身的工艺特点,其热轧卷的屈服强度比常规生产线热轧卷的屈服强度要高20 MPa左右;热轧卷的晶粒度更加细小,比常规生产线热轧卷的晶粒度大1~2级[1];热轧钢带氧化铁皮更加致密,导致在冷轧生产时轧机负荷偏大,板形难以控制,酸洗后钢带表面粗糙度低,轧后反射率偏低。二者之间的对比见图2(包钢CSP原料与包钢常规热连轧原料对比,以普通低碳钢为例)。

图2 CSP生产线和常规生产线生产的热轧带钢卷的力学性能对比Fig.2 Comparison of mechanical properties of the hot-rolled strip coils produced in CSP and conventional production lines

1.2 酸轧机组碳钢硅钢混合轧制

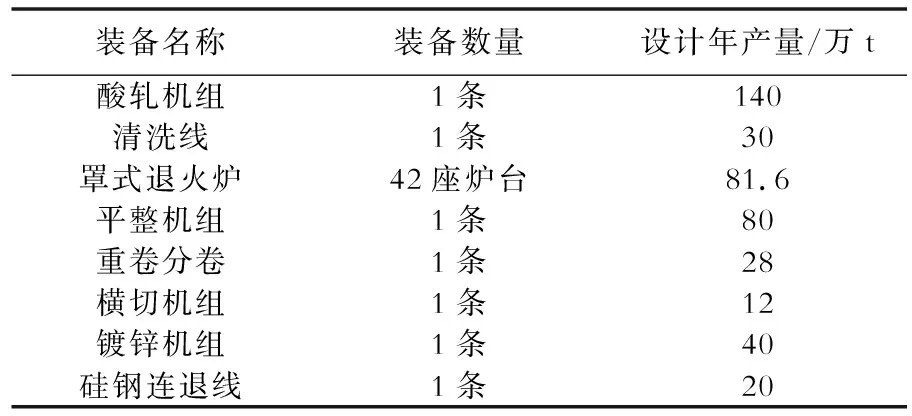

包钢薄板厂冷轧生产线主要设备见表1。酸洗轧机联合(以下简称酸轧)机组为保证下道工序连续生产,采用硅钢和碳钢混合轧制的工艺,全月硅钢作业时间超过20%,乳化液中灰分含量经常出现大于1 500×10-6的情况,乳化液系统不能进行有效更新,钢带表面残留的铁粉和硅泥较多,钢带表面反射率基本维持在40%~50%。

1.3 钢带罩式炉退火时易粘连

虽然包钢配备了清洗线,但吨钢50元左右的生产成本在当下低迷的市场状况下,除个别效益较好的产品外,普板不具备清洗条件。为提高钢带的反射率,减少平整机组出现斑迹缺陷的概率,采取在罩式炉中于轧制油挥发温度对钢带进行退火等措施,但也提高了粘连缺陷产生的概率。

表1 包钢薄板厂的主要装备Table 1 Main equipments in Baotou CSP plant

1.4 平整与重卷不匹配

重卷分卷机组主要起分卷和检查钢带表面质量的作用。由表1可知,平整与重卷分卷机组生产率不匹配,平整机组需要分切大量钢卷,大约有60%以上的钢卷需要经过平整机组进行切分,同时受到车辆装载方案的影响,部分钢卷需要由1个大卷分成3个小卷,造成平整机组频繁加、减速以保证钢卷的分切,加大了平整机工作辊和支撑辊打滑的概率。

1.5 轧辊运输运距长

包钢在对冷轧生产线进行物流设计时,考虑场地因素,将酸轧车间(含酸再生站和乳化液站)设计在轧辊加工间与罩式炉平整车间之间,弊端是平整辊需要依靠汽车倒运,并且运距较长,因此,在制订后期的工艺制度时,考虑到轧辊运输的制约因素,将轧辊的正常换辊周期初步定为1 500 t,未充分考虑到轧辊磨损造成的钢带表面粗糙度降低而引起的打滑现象。

2 冷轧钢带表面产生横纹的原因

横纹一般具有以下特点:肉眼可见,精细致密,明暗交替,与轧制方向垂直。在轧制方向有连续横纹和非连续横纹[2]。横纹与轧制钢带的几何尺寸有一定的关联,轧制钢带越窄越薄,横纹的出现越频繁,同时轧制速度以及升降速的加速度对横纹的出现和消除都具有对应关系。

2.1 上道工序

在绝大多数情况下,平整机采用延伸率控制模式,延伸率是平整后轧件的变形量与轧件原始长度的比值,轧件长度通过安装在平整机前后的带码盘的测量辊测定。延伸率的调整主要通过调整平整机AGC液压缸压力或AGC液压缸伸出位置来实现,轧件延伸率控制原理如图3所示。因此,酸轧引起的原料厚度波动,酸轧产生的原料浪形和表面残留物,罩式炉退火产生的粘接缺陷都会导致轧件延伸率波动,进而在轧辊表面形成振痕,最终在钢带表面产生横纹。

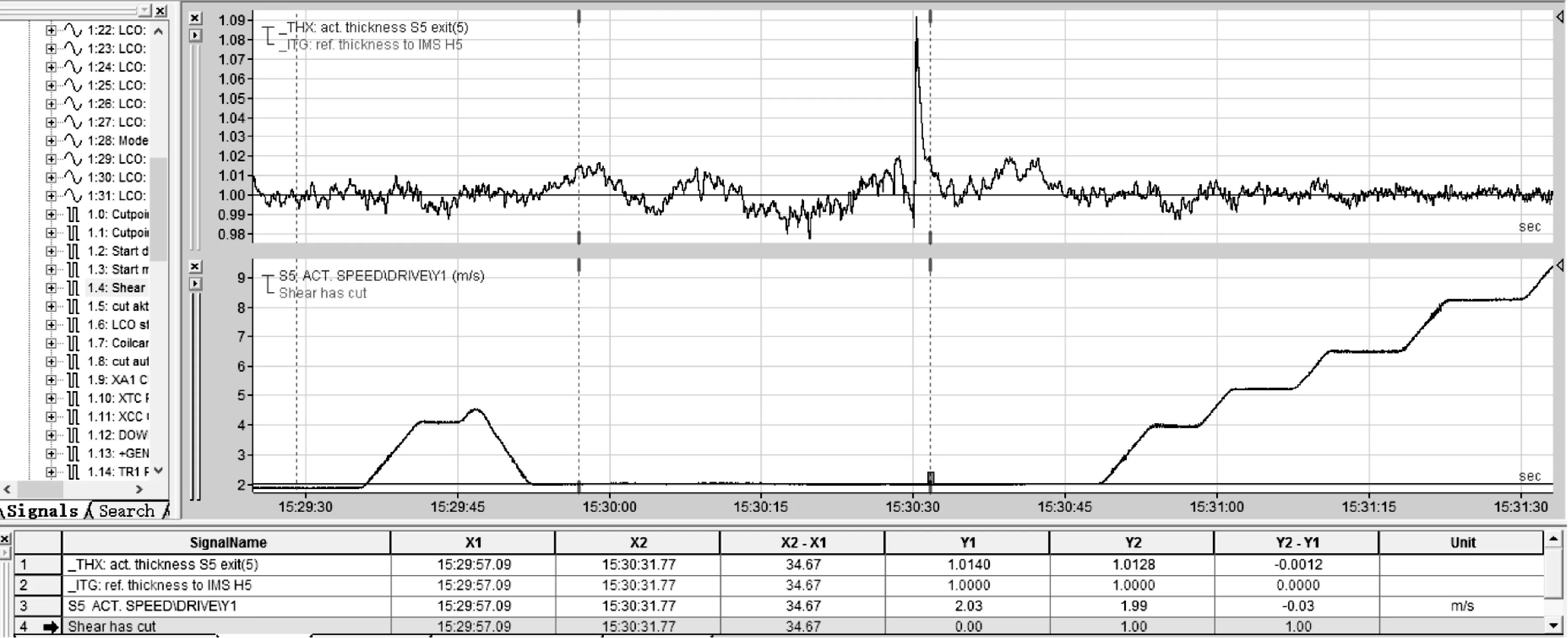

首先,酸轧工序引起的原料厚度波动势必引起平整机轧制力的波动。正常情况下,酸轧机组引起的原料厚度波动为4~13 μm,轧制力波动很小。但在酸轧机组进行动态变规格、升降速操作等特殊情况下,钢带厚度波动往往超过30 μm,极端情况超过100 μm,引起平整轧制力大幅度波动,最终造成钢带表面出现横纹。图4为酸洗、轧制后钢带厚度波动图。

图3 轧件延伸率控制原理图Fig.3 Schematic diagram of controlling elongation of the rolled piece

图4 酸洗、轧制后钢带厚度的波动图Fig.4 Variation range of thickness of the steel strip after pickling and rolling

其次,原料的板形缺陷使平整机难以调整。大的浪形缺陷使平整机需要大的变形量才能调整到位。根据材质,包钢冷轧平整机一般采用0.8%的延伸率平整钢带。钢带不平度计算公式:

(1)

式中:I为钢带的不平度值;h为钢带波浪高度;l为钢带波浪间隔。0.8%的延伸率不能修正10 I以上的浪形。因此,在实际生产中,通过平整机改善原料浪形缺陷的效果有限,最终产生类似应变痕状的横纹。

第三,包钢1750冷轧平整机上道酸轧工序采用硅钢、碳钢混合轧制工艺,表面残留的铁粉、硅泥较多,酸轧工序产生的表面残留物在罩式炉退火的密闭环境中难以有效去除,用平整液洗不干净,因此进入平整机的退火钢带表面摩擦因数不均匀,造成轧制力偏差大,从而产生横纹。

最后,由于罩式炉退火的特点,钢带在加热和冷却过程中会形成径向温度梯度,造成钢卷层间存在压应力。在压应力作用下,钢带层间局部凸起处将产生塑性变形,增加层间紧密接触面积。由于变形引起晶格畸变,使空位、位错等缺陷增多,界面区能量增高,铁原子处于激活状态,极易产生扩散,形成金属键链接。同时在高温下,铁原子扩散速度加快,当扩散到一定深度时,金属键链接变成冶金链接,即形成了粘接,平整后钢带表面形成马蹄状印迹,即粘接缺陷。马蹄状缺陷倒印在轧辊表面,在后续加工过程中钢带表面形成横纹。

2.2 平整工艺

平整的目的主要是消除材料的屈服平台,使钢带表面获得理想的粗糙度,调整板形使钢带平直。因此,冷轧平整开卷张力和延伸率的选择、平整液的流量和浓度、轧辊更换周期和粗糙度、轧制速度、轧机板形控制等,都会引起材料的弹塑性变形及平整机打滑等现象,最终产生横纹。

冷轧平整开卷张力最大为41 kN,在生产窄薄料过程中,张力设置过大会造成开卷过程中钢带进入弹塑性变形区,平整后表面形成横纹。同理,根据图3,平整工艺的延伸率过小也会造成轧制力降低,钢带进入弹塑性变形区进而形成横纹。

冷轧平整液一般用水溶性防锈剂、表面活性剂及多种功能添加剂配制而成,具有良好的防锈和清洗性能及一定的润滑性。平整液润滑性过好会造成钢带与工作辊之间、工作辊与支撑辊之间的摩擦因数降低而出现打滑,从而产生横纹。同理,在一个换辊周期内,随着平整轧制压下的增加,轧辊表面粗糙度降低,也会导致打滑而产生横纹。

冷轧平整生产中,普遍存在平整机振动现象。在支撑辊使用的初期,平整机系统的振动以自激振动为主;在稳定轧制过程中,因工作辊与支撑辊的相对运动而在支撑辊表面形成振纹。在支撑辊使用的中、后期,系统的振动为强迫振动和自激振动共存,由振纹引起的强迫振动进一步加速了振纹的形成。振动系统的等效阻尼系数计算公式为[3]:

(2)

式中:Q为压力不均影响系数;v为轧制速度;E为材料的弹性模量;b为轧件宽度;R为工作辊弹性压扁半径;Δh为平整机压下量;L为轧件入口到开卷机之间的距离;ω为振动角频率;h为轧件原始厚度。由式(2)可以看出,平整机的振动与轧制速度成正比,轧制速度与由振纹产生的横纹关系密切。

2.3 平整设备

机架自身振动势必引起辊系振动[4- 5]。牌坊与支撑辊轴承座间隙过大、支撑辊轴承座装配不合适、支撑辊辊头与传动轴十字包间隙过大、上下支撑辊辊径差等,都会造成轧辊在高速运行时产生振动,从而产生振痕类的横纹。

设备不稳定的原因主要是轧制过程中接触钢带的工作辊出现窜动[6]。工作辊窜动主要有径向窜动和横向窜动两种,都属于非正常情况,都是平整机各单元之间间隙过大所致。此外,传动齿轮、传动接头均会有磨损,如果超出技术文件规定的范围,轻则产生振动引发横纹,重则发生打齿、掰轴等恶性事故。

3 预防横纹的措施

3.1 上道工序原料

为消除横纹及其类似缺陷对钢带质量的影响,在酸轧工序采取了以下措施。

(1)在轧件的几何尺寸方面,建立全流程质量追溯制度,对厚度超机组保证值的钢带标注卷号和超差位置长度,如果超差部分在钢带头尾则在平整工序切除,超差部分在钢带中间则该部分在平整工序采用空过操作;对平整卷板形也做相应的记录,对头尾不平整部分的不平度不提要求;原料不平度10 I以下采用0.8%的延伸率, 10~15 I采用1.5%的延伸率, 15~25 I采用2.0%的延伸率, 25 I以上,考虑到加工硬化,采用2.0%的延伸率。如不能消除板形缺陷则降级处理。

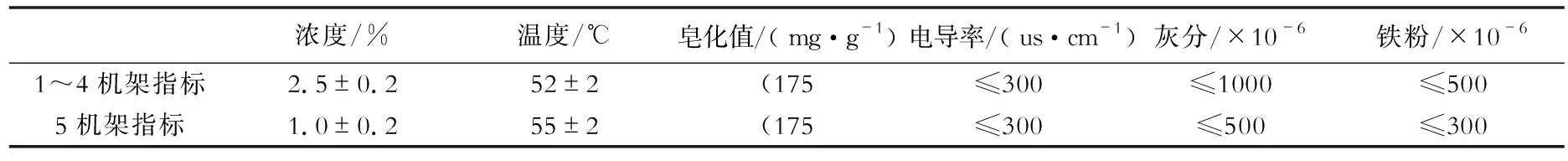

(2)在轧制润滑和清洁方面,严格控制酸轧机组的乳化液指标。前面机架要保证轧机有足够的润滑,尽量降低钢带的表面粗糙度。末机架要将浓度降低至0.8%~1.2%,将温度控制在53~57 ℃,并对钢带反射率进行监控。酸轧轧后反射率低于40%的,上清洗线清洗。包钢1750冷轧平整前酸轧乳化液的技术要求列于表2。

表2 酸轧机组用乳化液的技术要求Table 2 Technical requirements for emulsion used in pickling- rolling set

(3)控制粘连方面,在酸轧机组末机架使用毛化辊,毛化辊粗糙度为3.5 μm,将酸轧后钢带的表面粗糙度控制在1.2 μm以上,如果粗糙度低,则更换工作辊。其次,保证卷取机卷取张力为27 N/mm2,并在每天对卷取张力测量辊张力检测值进行校准,以确保测量系统准确。还有,在钢带进行罩式炉退火时,如果发生温度波动,则适当延长保温时间,但需控制钢带在再结晶温度以上的总时间不超过3 h。

3.2 平整工艺

首先,在原料板形方面,平整机采用凸度辊,轧辊凸度设定为0.25 mm,一方面可以有效消除边浪板形缺陷,另一方面可使轧件在轧制中心线稳定轧制。其次,针对不同钢种、不同厚度的钢带,结合冷轧板的屈服强度,重新设定开卷张力,避免钢带进入弹塑性变形区。第三,与平整液生产厂合作进行平整液成分改进,以改善清洗性能,降低润滑性能,提高防锈性能,降低平整机产生振动的概率。第四,平整机振动与速度成正比,因此应进行变速轧制,即经常改变平整机振动频率,以降低轧辊振痕出现的概率。此外,采用低速开轧、板形稳定后高速轧制的方法来调整轧机。第五,严格执行上料温度制度,钢卷温度在40 ℃以下方可进入平整机生产。最后,重新制定轧辊使用制度,工作辊每间隔100 km更换一次,并测定平整出口钢带的表面粗糙度,同一平面内偏差超过0.2 μm即进行更换;将上下工作辊辊径差控制在0.1 mm以内;将上下支撑辊辊径差控制在0.2 mm以内。

3.3 平整设备

钢带产生周期性横纹的原因主要是相关设备间隙过大。预防措施主要在于间隙的测量、记录和调整。首先,定期测量工作辊、支撑辊与牌坊之间的间隙[7],工作辊轴承座与牌坊的间隙应小于0.5 mm[8],支撑辊轴承座与牌坊之间的间隙应小于0.2 mm,如超标,则调整或更换轧辊两侧铜滑板。其次,定期测量支撑辊传动扁头与传动轴扁头套之间的间隙,将其控制在0.05~0.12 mm,定期涂抹干油减振,在间隙过大时更换或调整扁头套耐磨版。第三,定期测量工作辊、支撑辊轴向、径向窜动间隙,工作辊轴向/径向间隙按照(0.16±0.02) mm/(0.3±0.02) mm进行调整,支撑辊轴向/径向间隙按照(0.22±0.02) mm /(0.5±0.02)mm进行调整。最后,当调整间隙无效平整机依然振动,则拆掉上支撑辊传动扁头及相应传动轴,改成下辊单辊传动,也可有效消除因上下辊系传动扭矩异向耦合、上下轧制力不均等原因产生的横纹。

4 结论

通过对包钢1750冷轧平整机上道酸轧工序、罩式炉退火工艺、平整工艺、平整设备等方面进行综合分析,采取了将原料板的厚度波动控制在20 μm以内,将原料板的不平度控制在10 I以内,控制原料板表面粗糙度,减少有粘连缺陷的钢带,优化平整机工作辊辊型,恢复平整机支撑辊与牌坊之间的间隙等一系列措施后,经平整的冷轧钢带表面的横纹已大幅度减少,支撑辊的更换周期也能维持在15天左右,提升了企业的效益。