汽动给水泵汽轮机叶片失效分析

刘俊建

(1.中国大唐集团科学技术研究院有限公司华东电力试验研究院,安徽 合肥 230088;2.大唐锅炉压力容器检验中心有限公司,安徽 合肥 230088)

汽动给水泵可实现能量的梯级利用,降低能耗,提高机组热效率和经济效益[1- 2]。小汽轮机作为锅炉给水的汽动给水泵动力源,在电站锅炉中应用广泛。叶片是汽轮机的重要零件,其工况十分复杂,在高温下高速运行,既承受巨大的离心力,又承受蒸汽力和蒸汽激振力,还可能有弯曲、振动及湿蒸汽区水滴的冲蚀,因而易发生断裂或损坏等事故,给机组的安全运行带来严重的隐患[3- 4]。

某电厂2号机组小汽轮机末级叶片在运行时发生断裂。该小汽轮机2009年投产,共运行了20 975 h,期间启停22次;小汽轮机末级叶片共76根,1根完全断裂,另外19根有裂纹,裂纹均在叶身部位,开裂或断裂的叶片排列无明显的规律。叶片材料为2Cr12MoV钢,叶身长度204 mm,轴线中心距1 028 mm。从现场取3根叶片,1根有横向裂纹(编为1号),1根完全断裂(编为2号),1根完好(编为3号)。通过宏观检查、化学成分分析、硬度测试、显微组织检验、断口分析和能谱分析等,对小汽轮机叶片断裂的原因进行了分析,并提出了相关建议。

1 理化检验

1.1 宏观检查

1号和2号叶片的宏观形貌如图1所示。由图1可知,1号叶片距叶根约90 mm处存在长约40 mm的横向裂纹,2号叶片完全断裂(主裂纹离叶根约100 mm),有横向裂纹或断裂的叶片裂纹均起源于出汽侧边缘(最薄处),与叶根的间距约为叶身长度的1/3~1/2,并向进汽侧扩展。文献[5]指出,该位置叶型惯性积最小,而且叶片截面以上区域受到的汽流冲击力最大。另外,由图1(b)可知,2号叶片断口无明显塑性变形,较平整,由起裂区、扩展区和瞬断区组成,起裂区和扩展区断面与叶片纵轴线近似垂直,为水平断口(占整个断口面积的3/4)。而进汽侧为倾斜断口,粗糙,为瞬断区。

从现场选取的3根叶片出汽侧的宏观形貌如图2所示。由图2可知,3根叶片的出汽侧均存在较多大小不一的点状腐蚀坑,2号断裂叶片在出汽侧还有较多污垢。

图1 (a)1号和(b)2号叶片的宏观形貌Fig.1 Macrograghs of the blades(a)No.1 and(b) No.2

图2 叶片出汽侧宏观形貌Fig.2 Macrogragh of the outlet side of blade

1.2 化学成分检验

采用PDA- 5000型岛津光电直读光谱仪对1至3号叶片进行了化学成分分析,结果见表1。由表1可知,3根叶片的化学成分均符合GB/T 8732—2014汽轮机叶片用钢要求,因此可以排除材料用错的可能性[6]。

1.3 力学性能试验

在1、2和3号叶片上按GB/T 231.1—2009要求截取硬度试样[7],在THB- 3000MDX型布氏硬度计上测定硬度,结果见表2。由表2可知,1号叶片硬度接近标准的上限,其他2根叶片硬度符合标准要求[6]。

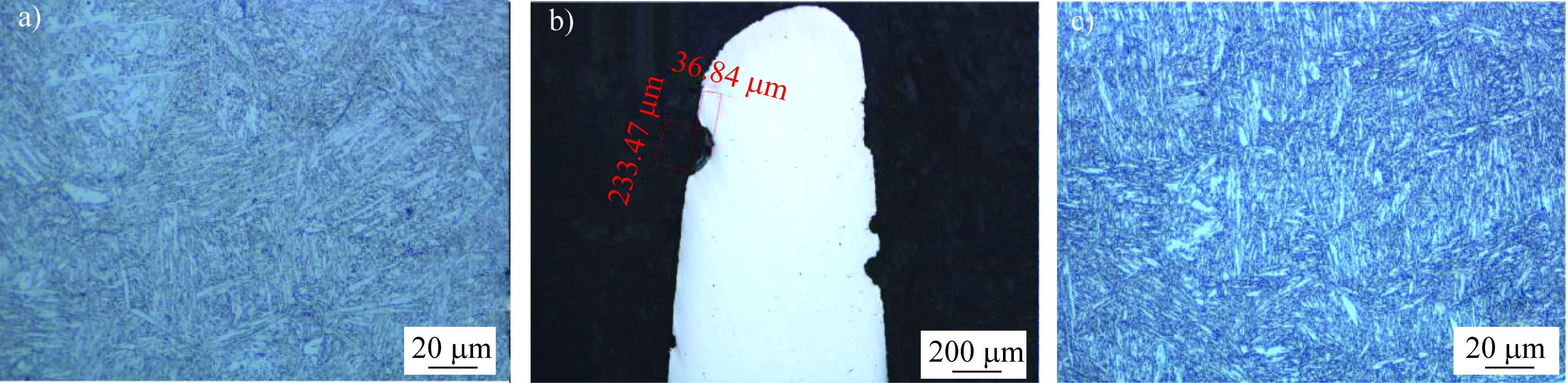

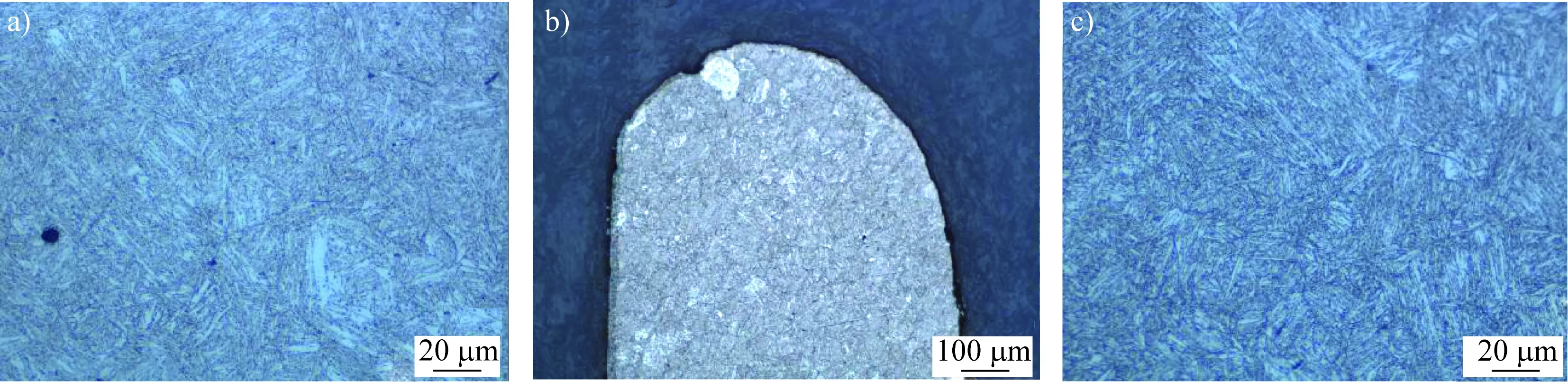

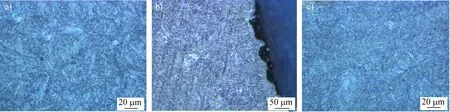

1.4 金相检验

分别从1号、2号和3号叶片出汽侧和进汽侧切取试块,磨制抛光后用盐酸氯化铁酒精溶液腐蚀,在Carl Zeiss Axio Observer A1m型金相显微镜下观察试样的显微组织,结果如图3~图5所示。

表1 叶片的化学成分(质量分数)Table 1 Chemical composition of the blades(mass fraction) %

表2 叶片的硬度Table 2 Hardness of the blades HB

由图3可知,1号叶片进汽侧和出汽侧组织均为板条状马氏体,少数区域可见δ铁素体。另外,1号叶片出汽侧有较多腐蚀坑,最大腐蚀坑宽约0.23 mm,深约0.096 mm。

由图4可知,2号叶片进汽侧(近瞬断区)和出汽侧(近起裂区)组织均为板条状马氏体,少数区域可见δ铁素体。另外,2号叶片出汽侧存在腐蚀坑。

由图5可知,3号叶片进汽侧和出汽侧组织均为板条状马氏体,少数区域可见δ铁素体。另外,3号叶片出汽侧存在腐蚀坑,最大腐蚀坑宽约0.091 mm,深约0.035 mm。

图3 1号叶片(a)进汽侧和(b、c)出汽侧的显微组织Fig.3 Microstructures on steam (a) inlet and (b,c) outlet sides of the blade No.1

图4 2号叶片(a)进汽侧(近瞬断区)和(b、c)出汽侧(近起裂区)的显微组织Fig.4 Microstructures on steam (a) inlet and (b,c) outlet sides of the blade No.2

图5 3号叶片(a)进汽侧和(b、c)出汽侧的显微组织Fig.5 Microstructures on steam (a) inlet and (b,c) outlet sides of the blade No.3

1.5 断口形貌及能谱分析

采用蔡司sigma300热场扫描电镜对叶片的裂纹源区、裂纹扩展区和瞬断区进行微观分析,并对叶片出汽侧腐蚀坑区域和污垢进行能谱分析。

1号叶片起裂区存在腐蚀坑,扩展区为河流花样(解理断裂特征),裂纹从出汽侧向进汽侧扩展,裂纹扩展方式以穿晶为主,部分区域呈现沿晶扩展特征,如图6所示。2号叶片起裂区存在腐蚀坑,裂纹扩展区有河流花样(解理断裂特征)和二次裂纹,裂纹从出汽侧向进汽侧扩展,裂纹扩展方式以穿晶为主,部分区域呈现沿晶扩展特征,瞬断区具有韧窝花样和二次裂纹,如图7所示。2号叶片断口具有低周疲劳断裂特征。

图6 1号叶片(a、b)裂纹起始区和(c、d)扩展区的扫描电镜形貌Fig.6 SEM patterns of (a,b) crack initiation zone and (c,d) crack propagation area in the blade No.1

图7 2号叶片(a)裂纹起始区、裂纹扩展区(b、c)和瞬断区(d)的扫描电镜形貌Fig.7 SEM patterns of(a)crack initiation zone and (b,c) crack propagation area and (d) suddenly fractured zone in the blade No.2

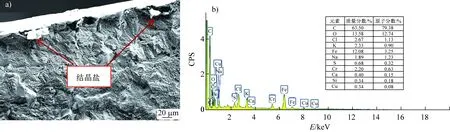

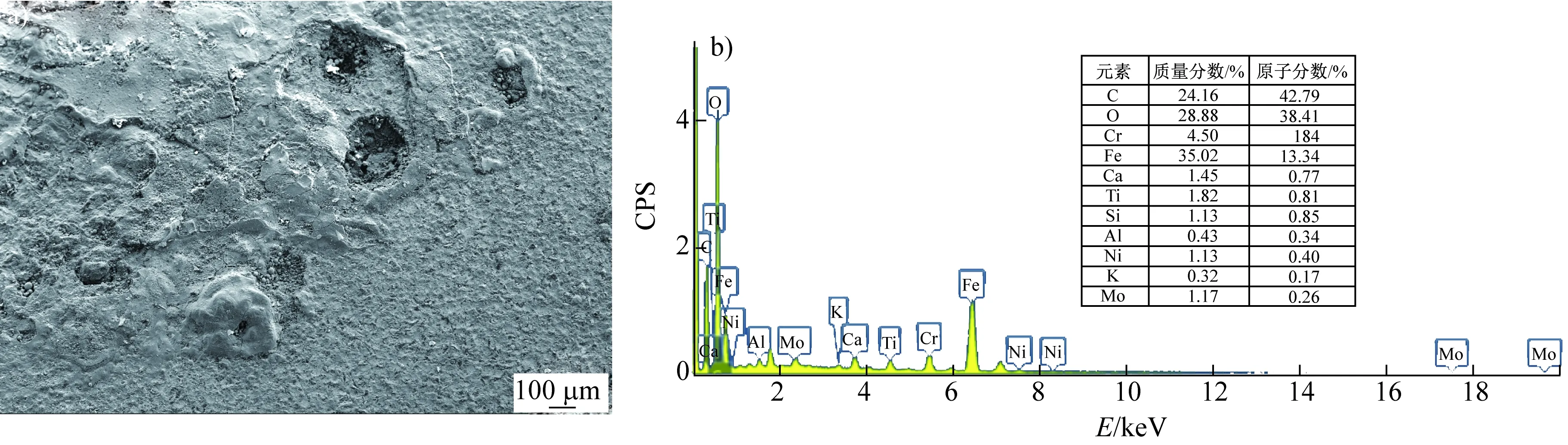

1号叶片腐蚀坑有K、Ca、Na、Mg、Cl等元素,如图8(a)所示。2号叶片出汽侧腐蚀坑存在K、Na等元素,如图8(b)所示。另外,2号叶片扩展区存在结晶盐,能谱分析表明,结晶盐含Cl、K、Na和Ca等元素,如图9所示。叶片出汽侧污垢含K、Ca等元素,如图10所示。

2 分析与讨论

图8 (a)1号和(b)2号叶片出汽侧腐蚀坑能谱分析Fig.8 Energy spectrum analysis of corrosion pit on the outlet side of blade (a) No.1 and (b) No.2

图9 2号叶片裂纹扩展区(a)结晶盐形貌和(b)能谱分析Fig.9 (a) Pattern and (b) energy spectrum analysis of crystal salt in crack expansion zone in the blade No.2

图10 2号叶片出汽侧(a)污垢的形貌和(b)能谱分析Fig.10 (a)Pattern and(b) energy spectrum analysis of dirt on the outlet side of blade No.2

如上所述,3根叶片硬度和化学成分符合标准要求,组织为板条状马氏体,未见异常组织[8]。断口的扫描电镜分析表明,2号叶片具有低周疲劳断裂的特征。

电站汽轮机叶片特别是动叶片,受力复杂,工况恶劣。末级叶片处于湿蒸汽区域(蒸汽温度一般低于100 ℃),停机期间,湿蒸汽区可溶性盐会吸收水分成为电解液造成电化学腐蚀。如上所述,3根叶片出汽侧均存在较多点状腐蚀坑或污垢,出汽侧腐蚀坑及污垢含有约0.32%~4.6%K、0.4%~1.452%Ca、0.51%~1.63%Na、1.55%~2.67%Cl等元素,这些元素尤其是Cl会形成可溶性盐,导致含Cr不锈钢电化学腐蚀。另外,完全断裂的2号叶片裂纹扩展区也存在结晶盐,并含有K、Ca等腐蚀性元素,而在机械振动交变应力和电解质(如结晶盐)腐蚀共同作用下,裂纹的扩展比单纯的机械疲劳要快很多[3,9- 10]。

在汽轮机运行中,动叶片还承受很大的静应力、动应力及交变应力,主要表现在转子旋转时作用在叶片上的离心力引起的拉应力,汽流产生的弯曲应力和扭力,以及叶片受激振力而产生强迫振动的交变应力,所有这些应力将会导致叶片断裂失效[11]。另外,叶片的疲劳裂纹多数从薄壁一侧(叶片的出汽侧)产生,因为该处是应力集中较大的薄弱部位。

综合以上分析可以认为,叶片出汽侧存在点状腐蚀坑,在腐蚀性介质与激振应力共同作用下,点蚀坑底部因应力集中萌生微裂纹并扩展,最终导致叶片在出汽侧(较薄侧)发生腐蚀疲劳断裂。

3 结论

小汽轮机叶片断裂的原因为:机组停运期间,叶片表面可溶性盐溶解致使末级叶片电化学腐蚀,并在叶片的出汽侧形成点蚀坑;叶片运行期间,在激振应力作用下点蚀坑底部因应力集中萌生微裂纹并扩展,最终在叶片较薄的出汽侧发生腐蚀疲劳断裂。

4 建议

(1)在检修期间,通过目视和超声探伤等手段加强对叶片的检查,及时更换出现小裂纹或变形的叶片。

(2)在机组运行和抢修过程中,避免汽轮机过载运行,以避免过大的应力冲击。

(3)加强对给水品质的控制,减少水中的有害杂质含量;定期清理叶片表面的盐类腐蚀物。

(4)对更换的新叶片进行合理的表面强化处理,以提高其耐蚀性能和疲劳强度、延长其使用寿命。