铝合金CMT焊对接接头组织与性能的研究

罗四维 杨 静 朱德珑 张 梅 杨弋涛 张恒华

(省部共建高品质特殊钢冶金与制备国家重点实验室、上海市钢铁冶金新技术开发应用重点实验室和上海大学材料科学与工程学院,上海 200072)

目前,汽车行业正在逐步推进汽车轻量化设计的发展模式。而铝合金由于其自身重量轻、比强度高、成形性好等优势,在汽车行业的应用已经越来越广泛。在复杂的汽车构件中免不了需要使用连接技术,由于焊接相对其他连接技术具有可以简化结构、提高效率等优势,因此铝合金焊接得到高度关注。铝合金由于其独特的物理化学性能,在焊接中会遇到一系列的困难,如铝合金的高导热性、焊接容易产生氢气孔、焊后易变形等,因此铝合金的焊接问题正成为国内外学者研究的热点之一。

冷金属过渡焊(CMT)的本质属于电弧焊,但由于其具有无焊渣飞溅、热输入较低等优势,在铝合金的焊接中有着广泛的应用。高中华[1]对6 mm厚的2219- T87铝合金试板进行了交流CMT焊接试验,并针对其接头薄弱部位进行熔敷补强工艺研究,通过熔敷补工艺使得接头抗拉强度与屈服强度均有明显提高。Gungor等[2]使用CMT技术实现了6 mm厚的5083- H111与6082- T651异种铝合金的焊接。刘强等[3]以6061铝合金板材为母材进行了CMT试验,结果表明,6061铝合金经CMT焊接后热影响区宽度相对MIG焊较小,热影响区的晶粒粗大,硬度最低,约为45 HV。郭云强等[4]分别研究了1060铝合金与6082- T6铝合金的CMT焊接最佳工艺参数,得到1060铝合金的CMT焊接最佳工艺参数为焊接电流90 A,焊接速度110 cm/min,弧长修正系数0%;6082- T6铝合金的CMT最佳工艺参数为焊接电流105 A,焊接速度110 cm/min,弧长修正系数0%。

尽管铝合金的CMT焊接相关研究较多,但是对于6082铝合金挤压型材尤其是厚度小于3 mm的铝合金薄板的研究较少[5- 6]。而在汽车副车架上,不可避免地需要使用到此类厚度的薄板焊接。本文基于此,使用CMT焊机对2.5 mm厚6082铝合金进行对接拼焊,以探究出合适的焊接工艺,并对焊接接头的微观组织与力学性能进行了分析。

1 试验材料及方法

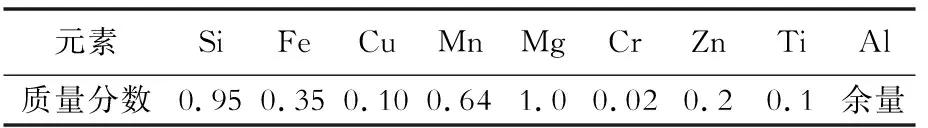

试验材料为2.5 mm厚的6082铝合金挤压型材,其化学成分如表1所示。采用冷金属过渡焊(CMT)焊接工艺,焊接速度不变,采用了两种不同的送丝速度,具体工艺如表2所示。送丝速度的不同其本质是热输入的不同,实际是引入了不同的热输入作为研究对象,即公式:

E=UI/V

(1)

式中:E为线输入,U为焊接电压,I为焊接电流,V为焊接速度。由式(1)可知,在采用相同的焊速情况下,2号工艺的送丝速度更高,焊接时采用的电压电流更大,相应焊接功率也更大,热输入量也更高。

表1 6082铝合金的化学成分(质量分数)Table 1 Chemical composition of 6082 aluminum alloy (mass fraction) %

表2 铝合金薄板CMT对接拼焊工艺参数Table 2 Parameters of CMT butt welding process for aluminum alloy sheet

根据GB/T 228.1—2010,从焊后的板材切取拉伸试样,以焊缝为中心,保留余高。拉伸试验在室温下进行。从焊板中心部位切取金相试样,分别经400~1 200号水砂纸水磨后,抛光,然后在10%的NaOH水溶液中腐蚀5~7 min,酒精清洗后吹干。在金相显微镜下对不同部位组织进行对比观察和分析。参照ISO 9015- 2:2003,采用MH- 3型显微硬度计测试焊接接头显微硬度,试验力为100 g,保压时间10 s,硬度测试点间隔为1 mm。

2 试验结果及分析

2.1 显微组织

图1和图2分别为1号与2号试样焊接接头不同区域的组织形貌,(a)、(b)、(c)、(d)依次为母材区、热影响区、熔合线附近、焊缝中心的微观形貌。母材区为经过T6处理(固溶处理+人工时效)的显微组织。由图1(a)和图2(a)可见,组织呈纤维状,主要由ɑ- Al基体和沿轧制方向均匀分布的颗粒相组成,相关文献表明[7],强化相主要为Mg2Si。

从图1(b)和图2(b)中可以看出,热影响区组织开始粗化,强化相也变粗。相关文献表明,可将热影响区分为固溶区与过时效区[8]。而根据Simar等[9]的研究结果,6082- T6铝合金的焊接热影响区的微观组织主要与焊接热循环导致第二相的溶解、析出有关。靠近熔合线附近为β相溶解区,即固溶区,在较长的室温放置过程中,固溶区会形成强化相富集的G.P.区,甚至析出少量第二相,相当于一个自然时效过程,表现为硬度的“恢复”。距离熔合线较远的区域为β相析出区,即过时效区域,过时效区发生强化相Mg2Si脱溶析出并聚集长大。此外,2号试样由于更大的热输入,导致热影响区的析出相较1号试样更粗大。

图1(d)和图2(d)显示,焊缝金属相组成主要为ɑ- Al固溶体,还分布有一些低熔点共晶体。根据焊缝金属凝固理论[10],金属凝固主要受温度梯度(G)、结晶速度(R)和溶质浓度(C0)影响。熔合区附近温度梯度(G)大、结晶速度(R)小,成分过冷度降低,促进焊缝金属以柱状晶生长,如图1(c)和图2(c)所示。随着柱状晶的长大,在结晶前沿液相中溶质(Mg、Si、Mn等)浓度(C0)提高,成分过冷度增大,使得焊缝金属结晶形态由柱状晶转变为柱状树枝晶、树枝晶。焊缝中心由于液相中的溶质(Mg、Mn、Si等)浓度(C0)明显提高、浓度梯度(G)明显减小,导致焊缝晶粒形成等轴树枝晶[11]。此外,越靠近焊缝中心,晶粒与析出相也越粗大,主要由于靠近焊缝中心的热输入最大,冷却速度又最慢,导致凝固滞后,因此晶粒与析出相也更粗大。对比图1(d)与图2(d),2号试样由于热输入大,其晶粒和析出相更粗大,树枝晶间距也比1号试样的大。

2.2 拉伸试验

表3为1号和2号工艺试样的拉伸试验结果与母材的对比。根据铝及铝合金焊接工艺评定标准ISO 15614- 2,焊接接头的强度和母材的抗拉强度存在以下关系:

Rm(w)=Rm(pm)×T

(2)

式中:Rm(w)为焊后试样的抗拉强度,Rm(pm)为母材抗拉强度的最低值,T为接头强度系数。按照评定要求,接头强度系数要达到0.6,即抗拉强度最低要达到180 MPa。由表3可知,两种工艺都符合标准要求。拉伸结果显示,1号和2号试样的抗拉强度分别为236和239 MPa,差异不大;但断后伸长率差异较大,主要是由于2号试样的热输入较高导致的。图3显示了1号和2号试样的拉伸断裂位置,可知1号试样断裂在热影响区靠近母材处,2号试样断裂于热影响区靠近熔合线附近。

图2 2号CMT焊接试样(a)母材区、(b)热影响区、(c)熔合区附近和(d)焊缝中心的组织形貌Fig.2 Morphologies of (a) base metal, (b) heat affected zone, (c) near the fusion zone and (d) weld center of sample No.2 welded by CMT method

表3 两种工艺对接试样拉伸结果与母材的对比Table 3 Comparison of tensile results between two butt joint samples and base metal

图3 (a)1号和(b)2号试样拉伸断口位置Fig.3 Fracture positions of tensile samples (a) No.1 and (b) No.2

2.3 显微硬度

图4分别为1号和2号试样焊接接头从母材到焊缝中心的显微硬度分布图,对比可见两者均在热影响区与焊缝中心出现“软化”区域。一方面,热影响区的固溶区与过时效区的强度都低于时效强化后的母材强度,但是固溶区的强度可以通过自然时效或人工时效而得到一定的恢复,而过时效区则不会有变化,显微硬度表现为“软化”效应;另一方面,由于焊接过程中,熔池的凝固总是先从熔合线附近凝固,焊缝中心由于热输入最大,冷却速度又最小,因此总是最后凝固,导致了焊缝中心的组织较为粗大,且析出相Mg2Si也相应地较为粗大,根据Hall- Patch公式,焊缝中心也表现为“软化”。

对比图3拉伸断口位置与图4显微硬度分布可知,虽然焊缝处的强度和硬度较低,但由于熔融区有余高存在,导致相同力的作用下,热影响区成为焊接接头的“最薄弱的区域”[12],这与1号试样断裂规律相符;另外,由于2号试样的热输入与送丝速度较大,导致焊缝的余高较高,残余应力较大,因此在余高边缘熔合线附近的应力集中也较为明显,使得这一部分的弱化效应比热影响区软化严重,导致断裂最终发生在热影响区靠近熔合线区域。

图4 (a)1号与(b)2号试样显微硬度分布曲线Fig.4 Micro- hardness profiles of the welded butt joints of sample (a) No.1 and (b) No.2

3 结论

(1)6082铝合金薄板CMT对接拼焊,其焊缝中心到熔合线附近的组织依次为等轴树枝晶、柱状树枝晶及柱状晶。热影响区受焊接热循环的影响,导致Mg2Si析出相粗化,而母材区由于受焊接热循环影响较小,组织变化不大。

(2)焊缝中心由于热输入处于峰值,且冷却速度最慢,导致了此处的组织粗大,硬度下降。热影响区由于受到焊接热循环的热量输入,产生过时效,表现为显微硬度分布在焊缝中心与热影响区都出现“软化”区域。

(3)1号和2号试样两种工艺焊接接头的抗拉强度分别为239和236 MPa,约为母材的72%左右,断后伸长率则差异较大,1号试样优于2号试样。1号试样断裂在热影响区,而2号试样则在熔合区附近断裂,这是由于2号试样的热输入与送丝速度较大,焊缝的余高更高,在余高边缘熔合线附近应力集中,残余应力更大,因此断裂在熔合线附近的热影响区,导致断后伸长率的显著下降。