常化温度对50W470无取向硅钢组织及磁性能的影响

朱志勇 郭海荣 李化龙

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

冷轧无取向硅钢广泛应用于电机和发电机行业[1- 2],其化学成分、热轧工艺、冷轧退火工艺对产品磁性能均有重要的影响[1,3]。高牌号冷轧无取向硅钢铁损低、磁导率高、磁致伸缩性小,常用于大中型电机及发电机。因其成分硅、铝含量高,钢水流动性差,产品表面缺陷多,性能不稳定,且铸造过程中易形成粗大的柱状晶,产生瓦楞状缺陷。因此,高牌号冷轧无取向硅钢生产需常化处理,以改善热轧板组织均匀性,避免表面瓦楞状缺陷,同时粗化晶粒和析出物,增强{100}和{110}有利织构组分强度及减弱{111}不利织构组分强度,提高产品磁性能[4- 6],因此探索常化工艺对冷轧无取向硅钢磁性能的影响具有重要意义。本文在实验室条件下,研究了常化温度对50W470无取向硅钢组织及磁性能的影响。

1 试验材料及方法

试验材料选取工业生产的2.5 mm厚50W470无取向硅钢热轧板,其化学成分见表1。

试验选取600 mm×130 mm×2.5 mm尺寸的热轧板,分别在850、900、950和1 000 ℃进行常化处理200 s。常化处理后酸洗去除表面氧化铁皮,采用4辊单机架往复式轧机冷轧到0.5 mm厚。取450 mm×120 mm×0.5 mm尺寸的退火试板,在实验室连续退火炉中进行退火,退火过程采用抽真空氮气保护,退火工艺为 920 ℃保温36 s。

表1 试验材料的化学成分 (质量分数)Table 1 Chemical compositions of the tested steel (mass fraction) %

采用TD- 8510磁性能测量仪测量不同温度常化的退火样品的单片磁性能,样品尺寸为100 mm×100 mm×0.5 mm;在5 000 A/m磁场强度下测量产品的磁感应强度B50,在1.5 T磁感应强度和50 Hz频率下测量产品的铁损P15/50。将热轧板、常化板及各退火样品沿轧向剖开,经机械磨抛后,用蔡司金相显微镜观察试样的显微组织,并采用截线法测量晶粒的尺寸;在JSM- 7001F场发射扫描电子显微镜上进行电子背散射衍射(EBSD) 微观取向分析 (织构体积分数以偏差角15°进行统计)。

2 试验结果与分析

2.1 常化温度对显微组织的影响

图1显示热轧板和经不同温度常化处理后热轧板的显微组织。如表1所示,试验钢中C的质量分数低于0.005%,Si的质量分数高于1.7%,在生产过程中无相变发生,均为铁素体组织。由于板坯在轧制过程中其表面及心部的温度分布、形变方式和形变量均不同,在热轧过程中会造成表面和心部热轧组织存在较大的差别[7]。如图1(a)所示,未常化的原始态热轧板表面为细小等轴的再结晶组织。心部为拉长的纤维状组织。主要是由于热轧板表面温度虽然较低,但其发生了切应变,形变储能较大,优先发生再结晶。而热轧板心部温度虽然较高,但发生了压应变,其形变储能小,再结晶驱动力小,因此热轧板表面为细小的再结晶组织,心部为拉长的变形组织。

由图1(b~e)可知:热轧板在850~1 000 ℃常化处理后变形组织发生了明显的再结晶,且随着常化温度的升高,再结晶逐渐完全、晶粒不断长大。850 ℃保温200 s常化处理后,热轧纤维组织明显再结晶,但由于常化温度较低,热轧板中部仍存在极少量的变形组织;在900~1 000 ℃常化处理,变形组织均发生完全再结晶,随着常化温度的提高,再结晶晶粒尺寸增大,组织均匀性改善。

图1 (a)热轧态及经(b)850、(c)900、(d)950和(e)1 000 ℃常化后热轧板的显微组织Fig.1 Microstructures of the plates after (a) hot- rolling and hot- rolling followed by normalizing at(b) 850, (c) 900, (d) 950 and (e) 1 000 ℃

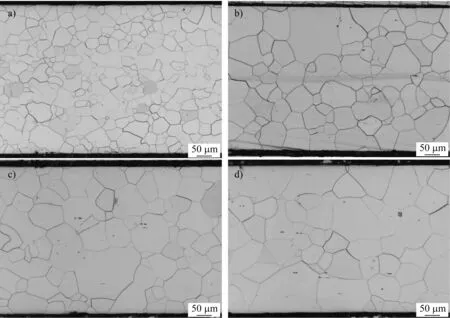

图2为不同温度常化处理冷轧退火样品的显微组织。由图2可知:不同温度常化处理的冷轧退火样品均发生了完全再结晶,且随着常化温度由850 ℃提高到1 000 ℃,退火成品试样的平均晶粒尺寸不断增大,依次为28、46.7、56.5、64.7 μm,组织均匀性显著提高。如图1所示,热轧板经常化处理后,变形组织消除,且随着常化温度的升高,热轧晶粒尺寸不断增大,热轧组织晶粒尺寸越大,冷轧后形变储能越低,退火再结晶形核驱动力降低,再结晶形核率降低;同时由于再结晶晶核易在热轧原始晶界处形核,热轧板晶粒尺寸越大,冷轧后原始晶界越少,从而显著减少了退火再结晶过程中的形核位置,造成形核率降低[8- 9];相同退火工艺条件下,再结晶形核率越低,成品晶粒尺寸越大,因此不同温度常化处理退火样品的晶粒尺寸随常化温度的升高而逐渐增大。

图2 (a)850、(b)900、(c)950和(d)1 000 ℃常化处理退火样品的显微组织Fig.2 Microstructures of the annealed samples after normalizing at (a) 850, (b) 900, (c) 950 and (d) 1 000 ℃

2.2 常化温度对退火成品织构的影响

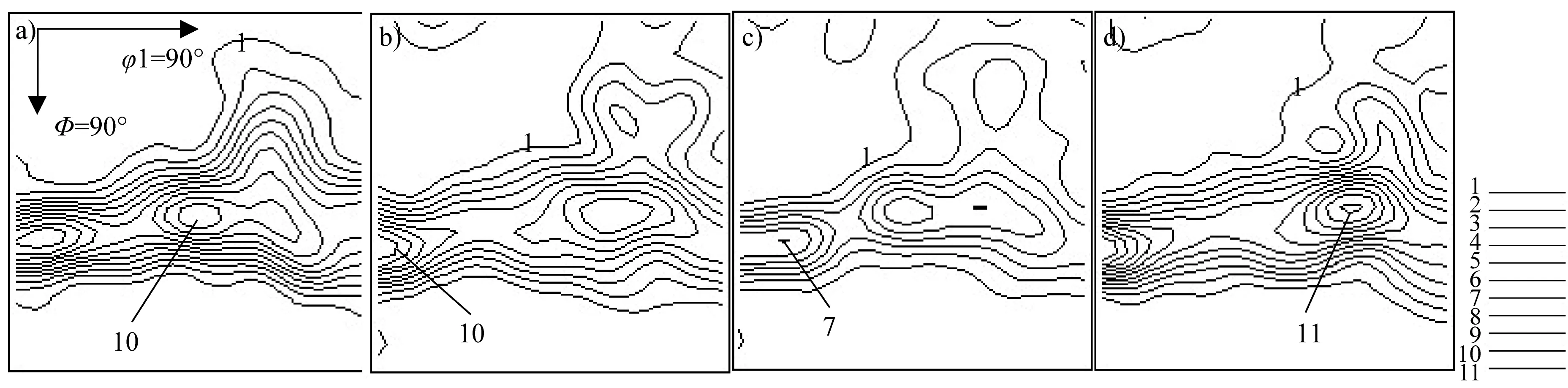

图3为不同温度常化处理后退火成品的取向分布函数φ2=45°截面图。由图3可知:不同温度常化处理后冷轧退火样品的织构均以α和γ取向线再结晶织构为主。由于织构的遗传性,热轧板原始组织和织构对退火再结晶织构有重要的影响,γ取向线织构易在热轧原始晶界附近优先形核生长,γ纤维织构的优先形核生长会不断吞并相邻的λ和α纤维织构,减弱λ和α纤维织构,加强γ纤维织构[9]。常化处理后,热轧板发生再结晶和晶粒长大,原始晶界减少,冷轧变形晶粒晶界附近取向差较小、变形储能低,不利于γ纤维再结晶晶粒的发展,如图3(a~c)所示。当常化温度从850 ℃升高到950 ℃时,热轧板晶粒尺寸不断增大,退火成品{111}织构组分强度逐渐减弱。

退火再结晶包含再结晶和晶粒长大两个过程。{111}织构由于形变储能大,退火再结晶过程中优先形核生长,在晶粒长大过程中,优先形核的{111}晶粒经过较长时间的生长,尺寸较大,界面能较低,晶粒长大过程中会吞噬周围较小的晶粒而继续生长,如图3(d)所示。即当常化温度上升到1 000 ℃时,热轧板变形组织完全再结晶,热轧板晶粒尺寸较大,冷轧形变储能小,大大降低了退火再结晶{111}织构的形核率。但由于{111}织构在再结晶过程中优先形核生长,在晶粒长大过程中,长大阻力小,会不断吞噬周围较小的晶粒而继续生长,{111}织构组分强度提高。因此,在850~950 ℃常化处理再结晶退火后的成品织构由形核织构决定,{111}织构组分强度随常化温度的升高而逐渐减弱;当常化温度提高到1 000 ℃后,退火成品织构由于晶粒长大,表现为晶粒长大织构,{111}织构组分强度增强。

2.3 常化温度对磁性能的影响

表2显示了不同温度常化的退火样品的磁性能。由表2可知:随常化温度从850 ℃提高到1 000 ℃,试样的铁损P15/50从4.669 W/kg降低到3.696 W/kg,磁感应强度B50先从1.687 T提高到1.730 T,再降低到1.716 T;950 ℃常化处理退火成品的磁性能最优,铁损低、磁感应强度高,铁损P15/50为3.872 W/kg,磁感应强度B50为1.730 T。

图3 (a)850、(b)900、(c)950和(d)1 000 ℃常化处理退火样品的取向分布函数φ2=45°截面图Fig.3 ODFs of φ2=45° sections of the annealed samples after normalizing at (a) 850, (b) 900, (c) 950 and (d) 1 000 ℃

表2 不同温度常化的退火样品的磁性能Table 2 Magnetic properties of the annealed samples normalized at different temperatures

在无取向硅钢中,{100}晶面和{110}晶面分别包含两个和一个易磁化<001>轴,属于有利织构,{111}晶面无易磁化<001>轴,劣化磁性能;加强{100}和{110}有利织构组分强度,减弱{111}不利织构组分的强度有利于改善无取向硅钢磁性能[10- 12]。表3显示了不同温度常化处理后退火样品{001}、{110}、{111}3种面织构的面积分数比。图4为常化温度与退火样品平均晶粒尺寸和织构分布之间的关系,图5显示了常化温度与磁性能的关系。

表3 不同温度常化处理的退火样品{001}、{110}、{111}3种面织构的面积分数Table 3 Area fraction ratios of {001}, {110} and {111} texture components of the annealed samples normalized at different temperatures

图4 (a)退火样品平均晶粒尺寸和(b)织构分布与常化温度之间的关系Fig.4 Relationship between (a) the average grain size and (b) texture distribution and the normalizing temperature for the annealed samples

由图4可知:随着常化温度的升高,退火样品的平均晶粒尺寸显著增大,有利织构({001}+{110})与不利织构{111}面积比先升高后降低,在850~950 ℃常化,有利织构组分相对强度随常化温度的升高而不断增强,而不利织构{111}组分相对强度则不断减弱,有利于磁感应强度提高。

图5 常化温度与磁性能的关系Fig.5 Dependence of magnetic properties on normalizing temperatures

当常化温度提高到1 000 ℃后,({001}+{110})/{111}面积比降低,不利织构{111}组分相对强度提高,磁感应强度降低。如图5所示,当常化温度从850 ℃升高到950 ℃时,磁感应强度从1.687 T提高到1.730 T;当常化温度继续上升到1 000 ℃后,磁感应强度反而降低到1.716 T。电工钢铁损包含磁滞损耗、涡流损耗和反常损耗3部分,无取向硅钢以磁滞损耗为主,其产品晶粒尺寸越大,晶粒边界面积越小,磁滞损耗越小,涡流损耗越大,但涡流损耗远远小于磁滞损耗,因此表现为无取向硅钢产品铁损随晶粒尺寸的增大而减小[1,13]。当常化温度从850 ℃上升到1 000 ℃后,退火晶粒尺寸不断增大,晶粒边界面积大大减小,磁滞损耗降低,铁损降低;在850~950 ℃,{111}不利织构组分强度随温度升高逐渐减弱,磁滞损耗减小;当常化温度升高到1 000 ℃后,不利织构{111}组分强度的增强也会导致材料磁滞损耗的升高,但由于晶粒尺寸增大带来的磁滞损耗的降低远远大于{111}不利织构组分强度增强所带来的磁滞损耗的升高,因此表现为退火成品的铁损随常化温度的升高而逐渐降低。热轧板选择合适的常化温度,优化成品晶粒尺寸和织构分布,能获得最优的磁性能。本试验中,以950 ℃常化200 s的退火成品的磁性能最优,铁损P15/50为3.872 W/kg,磁感应强度B50为1.730 T。

3 结论

(1)常化处理能显著改善热轧板的晶粒尺寸及组织均匀性,消除热轧变形组织,对成品组织及磁性能产生重要影响。

(2)在850~1 000 ℃常化处理,热轧板晶粒尺寸随常化温度的升高不断增大,退火样品晶粒尺寸不断增大,有利织构({001}+{110})与不利织构{111}的面积比先增大后减小,退火成品铁损逐渐降低,磁感应强度先升高后降低。

(3)950 ℃常化处理200 s,能得到最优的晶粒尺寸和({001}+{110})/{111}面积比,退火样品的磁性能最优,铁损P15/50值达到 3.872 W/kg,磁感应强度B50值达到1.730 T。