肉鸡屠宰分割车间翅中速冻条件的优化探究

◎ 贾友刚,王连杰,潘瑞明,刘龙海,范开梅,孙 芹,邵泽营

(新希望六和股份有限公司,北京 100102)

速冻是1928年起源于美国的一种食品保鲜方法,速冻食品是指在-30 ℃以下的低温环境中使食品在30 min之内通过其最大冰晶生成带,中心温度达到-18 ℃,并在-18 ℃以下的低温中贮藏和流通的方便食品[1]。速冻食品主要可分为速冻水产食品、速冻果蔬食品、速冻禽畜食品、速冻调理食品和速冻米面食品等五大类[2]。由于速冻食品采用急冻工艺快速通过了最大冰晶生成带,很好地避免了慢冻过程因形成大冰晶而造成的机械损伤和汁液流失,故速冻食品能较好地保持食品原有的色香味和营养成分[3]。近年来,速冻食品行业飞速发展,在整个食品销售市场中占据了重要的一席,对食品工业发展起到了举足轻重的作用。

中国作为肉类产量大国,鸡肉在肉类的消费中比重已超过30%[4],其中冷冻鸡肉是各类鸡肉肉制品生产的主要原料,但在实际产品速冻及冻藏过程中肉鸡产品的风耗损失一直是困扰着肉品加工企业的一个复杂的问题。而当前大多数研究集中探讨了冷冻工艺对鸡肉品质的影响[5],以及快速冷冻控制细胞内外冰晶的大小和均匀的分布[6]。目前,针对具体肉鸡分割产品速冻条件的研究较少,未见系统的科研成果报道。

随着市场的发展和创新,目前肉鸡屠宰市场往冻转鲜方向转变,但是依旧存在一部分速冻和冻藏的产品需求。肉鸡屠宰行业的发展已经历数十年,传统企业多依靠经验进行产品的速冻操作,随着科技的进步和发展,屠宰车间也需要科学化地优化各产品速冻工艺参数。本研究以肉鸡翅中为例,探讨了不同摆盘方式、是否覆盖单片以及速冻时间对产品速冻风耗的影响,从而为更合理地针对性选择速冻工艺条件提供理论依据,最大可能地减少速冻过程对肉鸡产品的风耗影响,提高速冻出成,并为肉禽屠宰企业的车间科技转型提供理论指导。

1 材料与方法

1.1 实验材料

以车间生产的30~40 g的翅中(M中)为实验材料,挑选出淤血、断骨的次品翅中,确保实验结果的准确性。

1.2 实验流程

将定量的实验材料M中均匀分布于不锈钢长盘中,后置于速冻库相同位置进行不同时间的速冻,对速冻好的M中产品进行称重,计算每组材料的速冻风耗值,记录保存数据。

1.3 速冻单因素优化及正交试验方案

考虑到速冻条件对产品出成及色泽品质的影响,遂对产品M中的最优速冻条件进行探究,以便科学地确定最佳的速冻条件。影响产品速冻风耗的主要因素除了风机风量及冷冻温度等不可避免且不易调节的因素外,产品摆盘方式、是否覆盖单片及速冻时间是3个重要的因素且人为可控,所以选取以上3个因素进行翅中速冻条件的优化探究。

1.3.1 摆盘方式对产品风耗的影响

准确称取3 000 g M中6份,分别编号A-1、A-2、A-3、B-1、B-2、B-3[A为翅中正面(毛根面)朝上,B为翅中反面朝上,两组分别做3个平行实验],将其分别均匀摆放在不锈钢长盘中,六盘翅中均不盖单片,长盘均为不带孔盘,在同一速冻库的同一位置[7](上下、里外、风机距离等)摆放进行速冻3 h。分别统计各盘翅中重量,计算各组的速冻风耗F。

F=(速冻前重量-速冻后重量)/速冻前重量×100%

1.3.2 单片覆盖对产品风耗的影响

准确称取3 000 g M中6份,分别编号G-1、G-2、G-3、H-1、H-2、H-3(G为盖单片,H为不盖单片,两组分别做3个平行实验),将其分别均匀摆放在不锈钢长盘中,第1组3盘盖单片,第2组3盘不盖单片,6盘翅中均正面(以摆盘方式实验结果为准)朝上,长盘均为不带孔盘,在同一速冻库的同一位置(上下、里外、风机距离等)摆放进行速冻3 h。分别统计各盘翅中重量,计算各组的速冻风耗F。

F=(速冻前重量-速冻后重量)/速冻前重量×100%

1.3.3 速冻时间对产品风耗的影响

准确称取3 000 g M中10份,分别编号t1-1、t1-2、t2-1、t2-2、t3-1、t3-2、t4-1、t4-2、t5-1、t5-2(t1、t2、t3、t4、t5分别表示速冻时间为1、2、3、4、5 h,每组做2个平行实验),将其分别均匀摆放在不锈钢长盘中,所有翅中均正面(以摆盘方式实验结果为准)朝上,盖单片(以单片覆盖实验结果为准),长盘均为不带孔盘,在同一速冻库的同一位置(上下、里外、风机距离等)摆放进行不同时间速冻。分别统计各盘翅中重量,计算各组的速冻风耗F。

1.3.4 正交试验优化翅中速冻条件

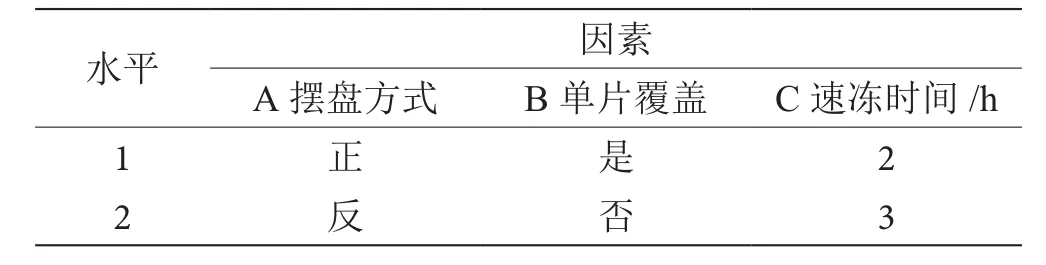

通过单因素实验可知,摆盘方式、单片覆盖 和速冻时间3个因素均对M中的速冻风耗有显著影响,并且3个因素之间相互关联,互相影响,而非独立。故选用正交试验进行优化,以综合3者之间的相互作用,得出肉鸡屠宰车间翅中的最佳速冻条件。选取摆盘方式(A)、单片覆盖(B)和速冻时间(C)3个因素,按L4(23)进行正交试验设计。各因素及水平见表1,正交试验设计见表2。

表1 3因素2水平表

表2 正交试验设计表

2 结果与分析

2.1 摆盘方式对产品风耗的影响

针对类似翅中这类产品存在正反两面的情况,需对翅中的正摆(长羽毛的一面朝上)和反摆(长羽毛的一面朝下)进行速冻实验,以产品风耗为指标,确定最佳的摆盘方式。实验所得正面摆盘方式的产品风耗为1.67%,反面摆盘方式的产品风耗为1.94%,相差0.27%,通过多次实验确定最佳的摆盘方式为正面摆放。

2.2 是否覆盖对产品风耗的影响

通过摆盘方式对产品风耗影响的实验结果得出,翅中正摆于长盘中进行速冻时风耗较小,所以选择正摆的摆盘方式进行产品覆盖单片对风耗的影响实验。实验数据显示覆盖单片一组的产品平均风耗为1.34%,不覆盖单片的产品平均风耗为1.66%,相差0.32%。实验结果证明速冻过程中覆盖单片能显著降低翅中产品的风耗(降低19.28%),提高产品出成。

2.3 速冻时间对产品风耗的影响

通过上述两个单因素实验,得出在正摆的摆盘方式下进行覆盖单片可明显降低产品风耗。在最佳的摆盘方式和覆盖条件下,进行速冻时间对速冻效果及产品风耗的影响实验。

从图1可以看出,随着速冻时间的逐渐延长,产品风耗逐渐增大。速冻时间为1、2 h时,产品风耗均为0.83%;随速冻时间延长到5 h时,产品风耗高达1.33%,比速冻1 h时高0.5%,增幅60.24%,不利于产品速冻出成;而当速冻时间为1 h时,虽然产品风耗小,速冻费用低,但是产品中心温度未达到标准冷冻储藏温度-18 ℃[8],仅为-7 ℃。所以,综合考虑产品风耗、质量及费用等方面的因素,确定最佳的速冻时间为2 h。

图1 速冻时间对风耗的影响图

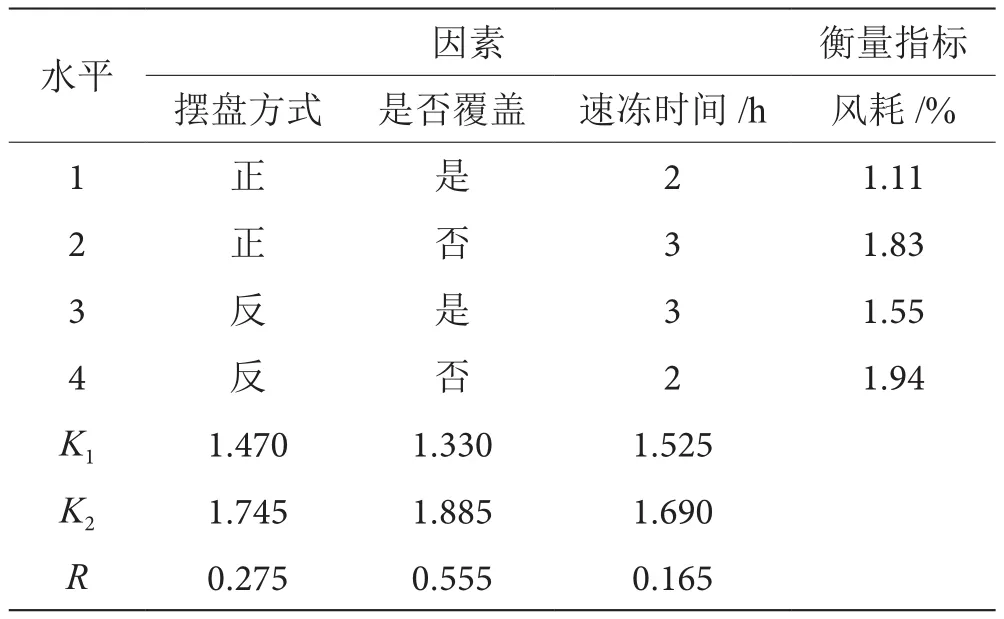

2.4 正交试验优化翅中速冻条件结果

采用正交试验助手V3.1软件设计正交试验方案,选择摆盘方式、是否覆盖和速冻时间3个因素为考察条件,以翅中产品的风耗为衡量指标设计正交相关试验,正交试验设计方案及实验结果见表3。

表3 正交试验设计方案及实验结果表

由表3的极差分析可知,A、B、C 3因素的极差比为0.275∶0.555∶0.165,说明在实验范围内影响翅中速冻风耗的因素大小顺序为:是否覆盖(B)>摆盘方式(A)>速冻时间(C),并由K值可以明显分析出肉鸡屠宰车间翅中的最佳速冻条件为:A1B1C1。即,在肉鸡翅中正面摆放的前提下,对长盘中的产品进行单片覆盖,速冻库快速冻结产品2 h。综合极差和K值数据判断,针对肉鸡屠宰分割车间翅中最佳的速冻条件为正摆,覆盖单片,速冻2 h。

3 结论

本研究立足当前肉鸡屠宰车间实际,着眼容易被人忽视的生产细节,以肉鸡翅中(M中)的速冻过程为例,对其进行了最佳速冻条件的工艺优化实验。探讨了不同摆盘方式、是否覆盖单片以及速冻时间3个因素对产品速冻风耗的影响,并通过单因素优化和正交试验等方法科学优化出翅中最佳速冻条件为正面摆放(毛根面朝上),覆盖单片,速冻2 h。

在最佳速冻条件下进行多组验证性试验,实验结果均显示在正摆、覆盖单片、速冻2 h条件下翅中产品速冻平均风耗为1.12%,较实验优化值误差为0.9%,在误差可控范围之内。而之前操作不分正反摆放,不覆盖单片,速冻4~6 h,翅中产品的速冻风耗为1.83%。最佳速冻条件下,速冻翅中可比传统摆放速冻方式减少风耗0.71%,即每吨鲜品翅中可多出7.1 kg冷冻成品。以该工厂屠宰能力计算,每年除去鲜品翅中订单外,单冻类翅中鲜品数为890 t,按照每吨速冻优化后多出7.1 kg冻品计算,每年该厂可多生产单冻翅中6 319 kg,按每千克翅中平均价格36元计算,每年仅翅中单品的速冻条件优化可实现227 484元价值创造。同时,速冻条件优化缩短速冻时间,对能源的节约也是非常可观的。

该研究对于肉鸡屠宰车间实现最大化价值生产,节约能源,提高盈利能力做了显著性示范,其他单冻类高附加值产品也可做类似的研究,寻求最佳的速冻条件,提高产品出成,缩短速冻时间,逐步实现传统肉鸡屠宰行业的科技专业转型。