液压鼓胀试验技术和小冲孔试验技术对比研究

, , , ,

(1.南京工业大学 机械与动力工程学院 江苏省过程强化与新能源装备技术重点实验室,江苏 南京 211816;2.中国特种设备检测研究院,北京 100013)

在压力容器、锅炉、管道以及核工业设施和结构中,材料长期运行在高温、高压条件下,检测、评价材料状况以及预测其剩余寿命一直是一个重要的研究课题[1-2]。进行试验研究时,如果按照常规方法取样,则需要的材料体积较大,从在役设备上提取试样必将对设备造成损伤[3]。而传统的无损检测技术和金相组织分析只能测出宏观缺陷及材料组织的变化,但不适用于评估材料力学性能的变化。

近年来,微试样试验技术得到了飞速发展[4]。国际主流的微试样试验技术按照试样种类主要分为以下3种:①采用小型化试样或者将测试材料按比例缩小进行传统力学性能试验,比如微型的拉伸、疲劳、冲击和断裂韧度试验[5-6]。②采取微损试验技术进行试验,试样通常采用厚度约为0.5 mm的薄片。③通过球压痕技术进行试验。不同于传统的硬度测试试验,球压痕试验通过对测量得到的压痕载荷-深度曲线的分析得出材料强度、延展性以及其他参数[7-9]。

微损试验技术包含小冲孔试验技术[10-16]和液压鼓胀试验技术[17-18]。采用微损试验技术所需的试样尺寸极小(试样直径或者边长在3~10 mm,厚度0.1~0.5 mm),可以广泛应用到一些不具备标准试样取样条件的场合,如破坏性取样有困难、节省贵重金属材料或受工作环境限制的辐照试验等,甚至可以直接从在役设备上取少量试样进行寿命和安全评估分析。微损试验技术和传统的拉伸试验方法一样,能够综合反映出材料的力学性能。作为一种基于无损取样概念的新型试验方法,微损试验技术优势明显,应用前景相当广泛[19-20]。

文中从试验装置、试样形状、试验原理、试验过程、强度解算方法和适应性等方面对小冲孔试验技术和液压鼓胀试验技术进行了对比,以加深对微损试验技术的认识。

1 试验装置及试样形状

1.1 试验装置

1.1.1小冲孔试验

只需要简单的力学性能试验装置、普通的拉伸试验机以及部分附加装置配合设计的夹具就可以采用小冲孔试验技术完成对材料性能的一系列测试。小冲孔试验机和常规拉伸试验机的机构原理是基本相同的。小冲孔试验夹具的结构示意图见图1,装置实物图见图2。

图1 小冲孔试验夹具结构示图

图2 小冲孔试验装置实物

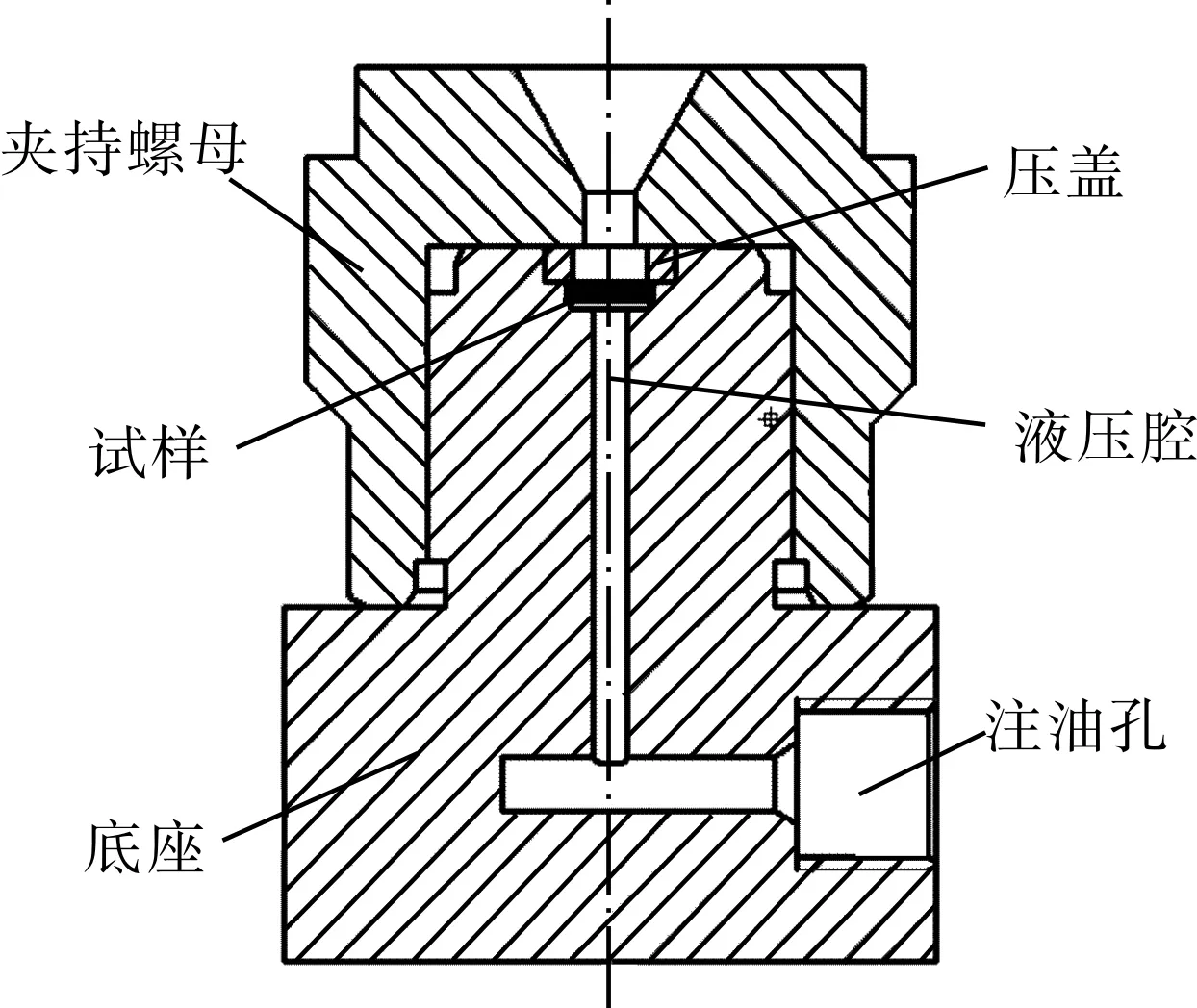

1.1.2液压鼓胀试验

液压鼓胀试验机由中国特种设备检测研究院自主研制,由加载装置、夹持装置、位移测量仪和数据采集装置组成。加载装置是由气泵和螺杆泵组成的二级加载装置。气泵和螺杆泵通过节流阀隔开,气泵使装置内充满液压油,并使试样夹紧。螺杆泵进行第二级加载,使试样变形直至破裂。夹持装置由夹持螺母、底座、压盖和O型密封圈组成。位移测量仪用来测量试样中心极顶位移。

液压鼓胀试验夹持装置的结构示意图见图3,装置实物见图4。

图3 液压鼓胀试验夹持装置结构示图

图4 液压鼓胀试验装置实物

1.2 试样形状

小冲孔试验试样和液压鼓胀试验试样通常都是厚度为0.5 mm的薄片。小冲孔试验试样一般为便于加工的Ø10 mm圆片(图5a),而液压鼓胀试验通常采用10 mm×10 mm的方片试样(图5b),主要是考虑液压鼓胀试验时试样被夹持面积更大。

2 试验原理及过程

2.1 试验原理

2.1.1小冲孔试验

小冲孔试验是用冲杆以一定的速度冲压钢珠,并通过钢珠作用于薄片试样,使其变形失效断裂,见图6。实时记录下试样从开始变形到失效断裂整个过程中的加载载荷和试样中心点位移数据,并绘制成位移-载荷曲线,见图7。

图6 小冲孔试验原理图

图7 小冲孔试验位移-载荷曲线

2.1.2液压鼓胀试验

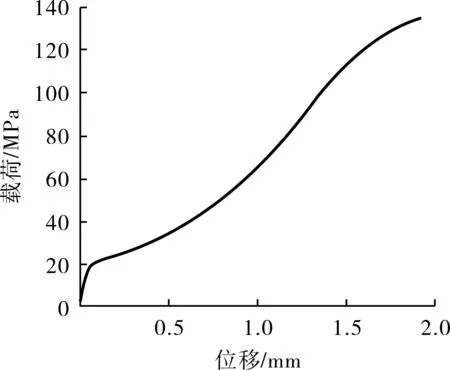

中国特种设备检测研究院在小冲孔试验技术的基础上借鉴爆破片[21]的试验原理提出了液压鼓胀试验技术。该方法模仿爆破试验的加载方式,对薄片试样进行液压加载,使其鼓胀并爆破,见图8(图中D为压头内孔半径,r为压头倒角半径)。在试验过程中,实时记录下载荷及薄片中心点位移数据,绘制成位移-载荷曲线,见图9。

图8 液压鼓胀试验原理图

图9 液压鼓胀试验位移-载荷曲线

2.2 试验过程

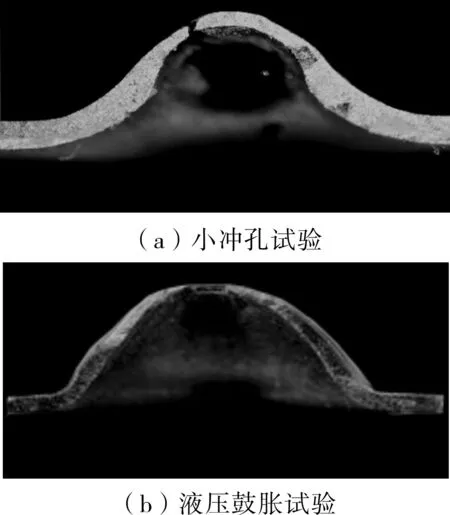

小冲孔试验和液压鼓胀试验过程都是从试样开始变形到断裂,但两者的加载机制不同,试验后试样破裂的位置也不相同。小冲孔试验试样的断裂位置到试样中心尚有一定距离(图10a)。液压鼓胀试样的断裂是先在试样中心点产生微裂纹,然后向四周无规则扩散(图10b)。2种试验方法破裂试样剖面见图11。

图10 2种试验方法破裂试样位置及形状

图11 2种试验方法破裂试样剖面图

由图11可以更加直观地看出试样破裂位置的不同。小冲孔试验试样的断裂位置不在试样的中心处,而是在最大切应力处。这是由于钢球挤压试样导致试样在断裂区域发生颈缩现象,或者是加载导致变薄位置出现的裂纹逐渐扩展直到试样断裂失效[22]。液压鼓胀试验试样的断裂位置在试样的中心(球冠顶部),这是由于试样内部的强度达到材料的极限强度所致。

2.3 试样破裂位置有限元模拟

通过Ansys有限元软件对材料为4130X、厚度为0.5 mm的薄片试样进行模拟。试验过程中发生变形的部分主要是圆片试样,而不是上夹具、下夹具或者钢珠,因此可以认为这几个部分为刚体。考虑到实际的试验条件,假设材枓为各向同性。

由于小冲孔试验和液压鼓胀试验的夹具、试样以及载荷边界条件都是轴对称形状,因此其有限元模型均采用2D轴对称模型进行简化。小冲孔试验和液压鼓胀试验过程中试样都发生了严重变形,因此要打开大变形开关。为了在模拟过程中使试样不产生滑移,需要对试样、下夹具和上夹具进行固定约束。

小冲孔试验的有限元模型由上夹具、下夹具、钢珠和试样组成,见图12。试验中钢珠与试样以及夹具与试样之间存在接触,因此在钢珠与试样以及夹具与试样之间分别设置接触对。

图12 小冲孔试验限元模型

液压鼓胀试验有限元模型由上夹具、下夹具和试样组成,见图13。试验中夹具与试样之间存在接触,因此在夹具与试样之间设置接触对。

图13 液压鼓胀试验有限元模型

对钢珠施加2.2 mm位移载荷得到的小冲孔试验位移-载荷曲线见图14,应力云图见图15。

图14 加载位移2.2 mm的小冲孔试验位移-载荷曲线

图15 加载位移2.2 mm的小冲孔试验应力云图

由图14和图15可以知道,小冲孔试验试样已经破裂,断裂位置在试样中心旁边,与试验得到的断裂位置非常吻合。

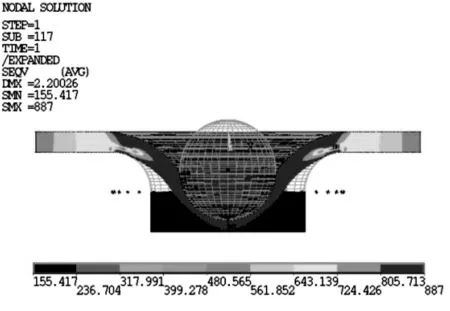

对试样加载117 MPa得到的液压鼓胀试验位移-载荷曲线见图16,应力云图见图17。由图16和图17

图16 加载117 MPa的液压鼓胀试验位移-载荷曲线

图17 加载117 MPa的液压鼓胀试验应力云图

可知试样已破裂并且起裂点在试样的中心点,与试验得到的断裂位置吻合。

3 强度解算方法

3.1 小冲孔试验

典型的小冲孔试验位移-载荷曲线见图18。目前,通过小冲孔试验评价材料强度的方法已经较为成熟,可将材料屈服强度σy、抗拉强度Rm和屈服载荷py、极限载荷pmax进行经验关联,建立小冲孔试验和材料力学性能试验之间的联系。

图18 典型小冲孔试验位移-载荷曲线

试验曲线有4个变形阶段,即弹性变形阶段(Ⅰ)、塑性变形阶段(Ⅱ)、薄膜伸张阶段(Ⅲ)和塑性失稳阶段(Ⅳ)。

位移-载荷曲线上的最高载荷值即极限载荷pmax,其产生的应力对应为抗拉强度。屈服载荷py是试样从Ⅰ阶段到Ⅱ阶段的过渡点,它是曲线初始变形的终点,其产生的应力对应为屈服强度。因为小冲孔试样不存在一个能与单轴拉伸试样类同的显著屈服点,表现在位移-载荷曲线上是一个过渡的屈服弯曲线段,所以py不是明确的拐点,难以确定。

精确推算屈服强度的首要前提是采用合理的方法确定屈服载荷py。常用的方法有双斜率法、偏移法和最小二乘法等[23],但各方法源于不同的失效准则,物理意义不强,而且不同方法之间有较大误差。

目前小冲孔试验抗拉强度的确定是采用和拉伸试验建立经验关系公式的方法,经验公式如下:

Rm=γ(pmax/t02)-η

(1)

式中,η为常数,γ为与试样尺寸和夹具尺寸相关的系数;Rm为拉伸试验所得材料的抗拉强度,MPa;t0为试样初始厚度,mm。

研究表明,小冲孔试验的屈服载荷和材料单轴拉伸试验获得的屈服强度之间存在线性关系,能够建立两者之间的经验关联公式。根据不同学者的研究[24-28],得到以下公式:

σy=(α±β)py/t02+(a±b)

(2)

式中,a为常数,α为与试样尺寸和夹具尺寸相关的系数,β和b为标准偏差。

通过改变小冲孔试验变量,发现试样初始厚度、压头半径(直径)和下模孔径等因素都会影响材料屈服强度的最终数值。由于拟合公式中的α是与试样尺寸和夹具尺寸相关的系数,所以不同学者给出的具体关联公式不具可比性。

3.2 液压鼓胀试验

液压鼓胀试验位移-载荷曲线和小冲孔试验位移-载荷曲线非常相似,特征点也相同。屈服载荷py是试样从弹性变形到塑性变形的过渡点,同样难以确定。pmax为试验曲线上的最高载荷值,即极限载荷,因此容易确定。运用各种理论和分析方法将材料屈服强度σy、抗拉强度Rm和屈服载荷py、极限载荷pmax进行关联,同样建立了液压鼓胀试验和材料力学性能试验之间的联系。

处理液压鼓胀试验位移-载荷曲线的方法,即确定屈服载荷py的方法,有双斜率法、0.2%残余应变准则和两倍弹性斜率法等。这些方法和准则大多参考不同的失效准则,不具备物理意义,不能与常规材料拉伸试验的特征点进行比较。目前应用最多的是双斜率法和两倍弹性斜率法。

马昀晟[29]通过对Al、Ni201、16MnR、316L、SA240 304、S30408、SUS304这7种材料进行常规拉伸试验以及对规格为Ø10 mm×0.3 mm的试样进行的液压鼓胀试验,分别得到了σy-py和Rm-pmax的经验关联式:

(3)

董梁[30]以16MnR为例,具体比较屈服强度的不同计算方法,发现相对于双斜率法,两倍弹性斜率法确定的屈服载荷较大,并且载荷的离散程度也较大,以极顶位移100 μm为参量所确定的屈服载荷py100与双斜率法确定的屈服载荷py较为接近,且将py或py100带入理论解析计算公式得到的材料屈服强度与常规拉伸试验测得的屈服强度吻合良好。采用Ansys软件模拟分析发现,材料屈服平台的长度对液压爆破试验位移-载荷曲线以及弹性变形向塑性变形的过渡段位移-载荷曲线几乎没有影响,即py100对关联材料屈服强度的方法没有影响。

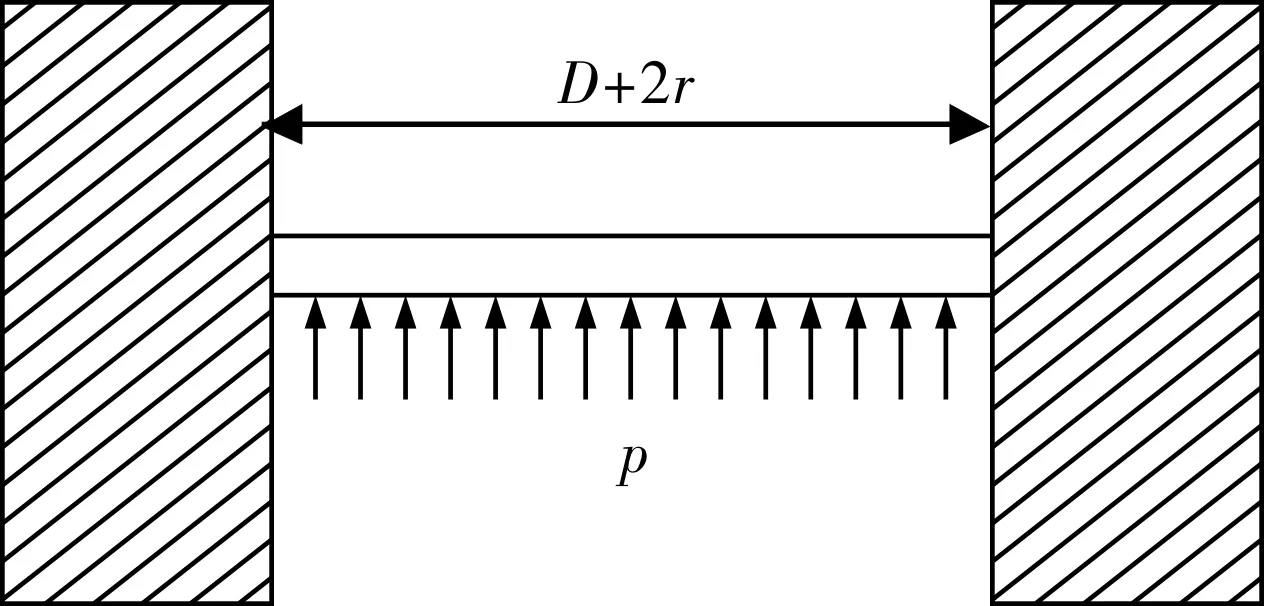

王汉奎[31]将液压鼓胀试验的力学模型简化为固支圆平板受均布外压模型[32-34](图19),并且分别提出了计算屈服强度和极限抗拉强度的公式:

(4)

式中,Rc为最大载荷下试样球帽的半径,tp为试样球帽壁厚,mm;α取11.26(Tresca应力)或12.17(Von-Mises应力)。

图19 受横向压力的周边固支圆板模型

式(4)中计算屈服强度的公式是基于圆板弯曲假设,它将试样的屈服应力转化为均匀压力下圆板的塑性极限载荷。计算极限抗拉强度的公式则是基于球帽假设和塑性不稳定性理论。处理位移-载荷曲线的方法是结合黄金分割法的两倍斜率法。

液压鼓胀试验半理论解析解中的参数都是可以确定的,不包含经验关联性的参数,故较经验关联法更为精确,而且处理位移-载荷曲线的方法更为科学和精确。

4 适应性

4.1 小冲孔试验

小冲孔试验与传统试验(单轴拉伸试验、平面应变断裂韧度KIC试验方法、利用JR阻力曲线确定金属材料延性断裂韧度JIC的试验方法、金属夏比冲击试验等)的关联性研究已经日趋成熟,对小冲孔试验曲线以及试样变形尺寸进行处理分析可得到材料的强度性能、塑性性能、冲击韧性、断裂韧度和蠕变性能等数据。目前已经能够建立小冲孔试验和传统试验之间的经验关联公式。

美国材料试验协会(ASTM)在2002年颁布了用于外科植入的聚乙烯小冲孔试样的标准试验方法[35]。欧洲标准化组织(CEN)于2006年制定了小冲孔试验的标准草案CWA 15627—2006《Small Punch Test Method for Metallic Materials》[36],这是首部关于小冲孔试验技术的标准,标志着该技术开始走向工程应用。2012年,华东理工大学和中国特种设备检测研究院合作制定了GB/T 29459.1—2012《在役承压设备金属材料小冲杆试验方法 第1部分:总则》[37]。

但是小冲孔试验技术也存在着一些不足:①试样承受集中载荷且变形过程含有大量非线性问题,难以得到理论解析解。②对屈服强度、抗拉强度以及断裂韧度等的评估大多属于经验关联[38],不同的研究者得出的经验关联公式不尽相同[39]。③经验关联公式还会受到钢珠尺寸、钢珠刚性、钢珠对中、钢珠与试样间摩擦因数以及试验机刚度等因素的影响[40],导致不同研究者得出的经验公式也不能相互通用[41],得出的同种材料试验曲线也不相同。

4.2 液压鼓胀试验

通过液压鼓胀试验的位移-载荷曲线可以分析材料的常规力学性能,如屈服强度、抗拉强度等。该试验技术对薄片试样施加均布载荷,对应力学模型可简化为周边固支受均匀横向压力的圆薄板,由于消除了接触非线性的影响,理论上便于建立液压鼓胀试验的理论解析公式。

液压鼓胀试验技术同样存在着不足:①试验装置较复杂,不仅要使用高压油泵、高压管路,还需设计1套新的试验装置,投入较大。而小冲孔试验仅需万能试验机配合重新设计的夹具即可。②液压鼓胀试验试样破裂时释放的能量大,对位移传感器选择要求高。③由于使用液压油加载,液压鼓胀试验的适用温度范围受液压油的工作温度范围限制,相比小冲孔试验温度范围较小,难以进行高温试验和低温试验。

5 结语

从试验装置、试样形状、试验原理、试验过程、强度解算方法和适应性等方面系统比较了小冲孔试验技术和液压鼓胀试验技术的不同。目前,可利用液压鼓胀试验的优点来设计新型小冲孔试验夹具,以减小试验参数对试验的影响。下一步的工作是通过有限元模拟分析得到小冲孔试验中影响参数的作用,结合新型小冲孔试验夹具的试验数据得到类似于液压鼓胀试验理论解的小冲孔试验的近似解。