连续重整装置氢气增压机余隙无级调节气量节能技术应用

, , ,

(1.中国石油化工股份有限公司 济南分公司,山东 济南 250101;2.山东润泽化工有限公司,山东 东明 274500;3.山东易阳石化节能装备有限公司,山东 济南 250101)

大型压缩机组是石油化工过程装置中的关键设备,承担着压缩并输送工艺介质的任务,其消耗的电能超过整个装置耗电量的30%。目前国内石化行业的平均能效与国际先进水平相比,普遍存在10%~30%的差距,节能潜力巨大[1-2]。

往复式压缩机的额定排气量一般根据装置所需的最大流量确定,但很多场合下要求降低压缩机的排气量以满足工艺上的需要[3]。排气量的调节手段直接影响压缩机的功耗及节能,传统气量调节方式主要有旁路回流调节、转速调节、卸荷调节以及余隙调节等[3-4]。

旁路回流调节是使多余气体经旁路返回进气腔,目前国内石化装置往复式压缩机中普遍采用旁路回流调节方法,该方法操作简单、易于安装,但压缩机仍满负荷工作,不节能,而且还需要消耗大量的循环冷却水。转速调节是通过改变压缩机的转速来调节排气量,低转速时容易产生气阀颤动、润滑不充分等问题,不适用于大功率电机驱动的大型压缩机组。卸荷调节是使气缸进气阀处于卸荷状态,从而实现流量调节,如Hoerbiger公司应用部分行程顶开进气阀的调节系统HydroCOM,可以实现气量在10%~100%无级调节[5-6],但该系统有5%左右的气体阻力损失,节能效率在95%以下。实际生产中,往复式压缩机在负荷的60%以下的应用极少,而且采用该压开进气阀调节时气阀的维修、更换频繁,后期运行维护费用也比较高。余隙调节通过在气缸头加装附加调节装置改变气缸的余隙容积,从而改变压缩机的吸气量,实际应用中分为固定余隙调节和可变余隙调节。可变余隙调节装置经过数年发展,结构日趋完善,可以实现自动实时控制和无级气量调节[7-9]。

文中针对连续重整装置氢气增压机(简称氢压机)K-202/C进行余隙无级调节改造,并进行了测试标定及第三方节能效果测量和验证。改造后氢压机K-202/C运行节能效果较好,达到了降低运行成本、节能降耗的目的[10]。

1 氢压机K-202/C改造应用背景

氢压机K-202型号为4M50-180/2.4-8-66/7.5-22.5-BX,是中石化济南分公司60万 t/a连续重整装置中的关键设备之一,其作用是把装置生产中产生的氢气通过2级增压的方式送到氢气管网。正常生产中,氢压机K-202的振动较大,在1台满足生产需要的情况下,受装置生产的安全环保要求和设备可靠性局限性等因素影响,往往都是2台运行,1台100%负荷,1台采用HydroCOM无级调量控制,这样就造成了压缩机实际做功与实际所需负荷不匹配的情况,降低了压缩机的实际效率,增加了能耗和运行成本。

为了保证生产安全环保的同时还可节能降耗,在氢压机K-202/C上采用了山东易阳石化节能装备有限公司开发的余隙无级调节气量节能系统YY-EEA-ACCV2.4,即对压缩机机组增加1套可变余隙容积调节气量系统,实现气量60%~100%的无级调节[10-11]。

2 余隙无级调节气量系统构成

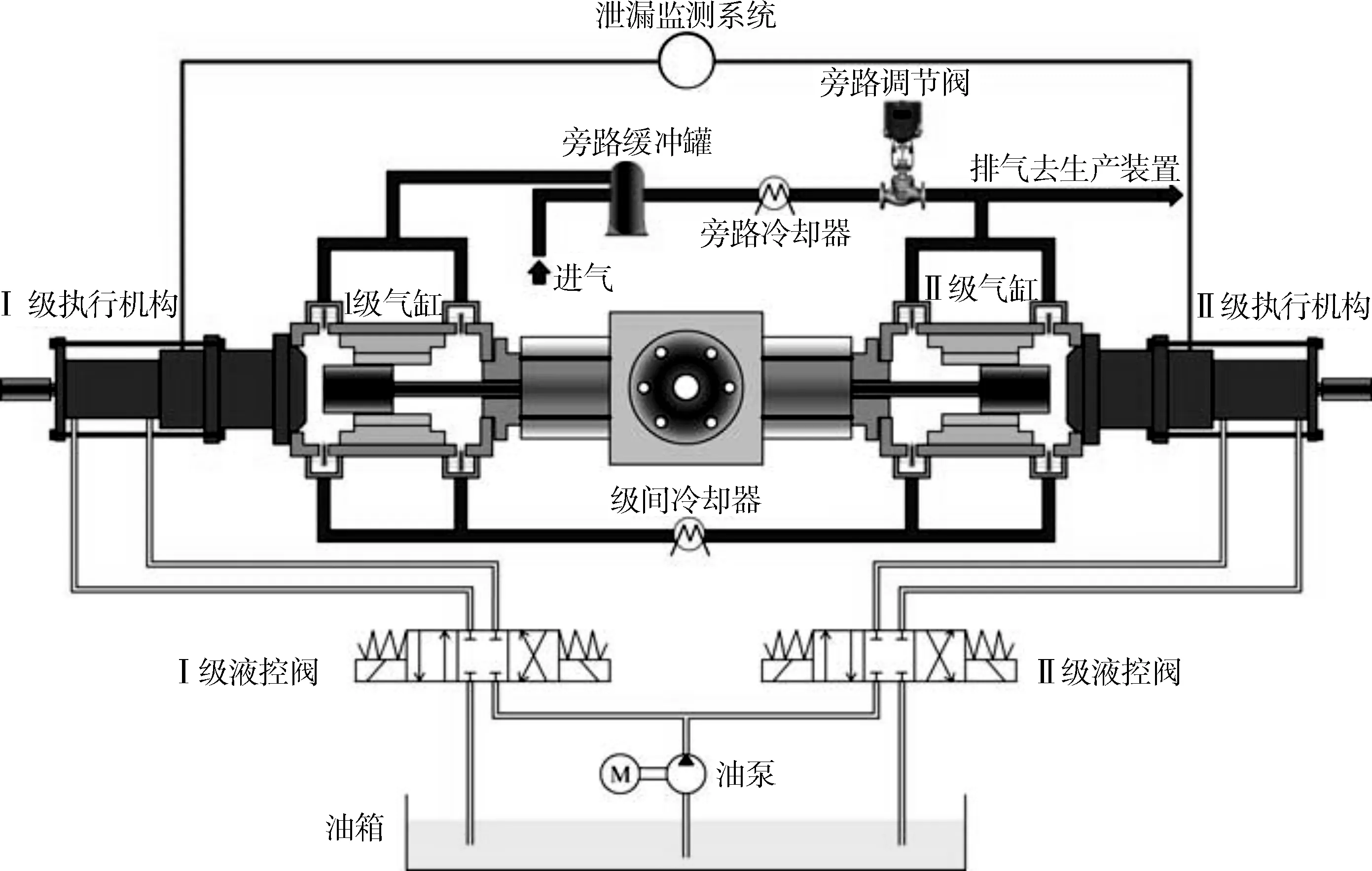

往复式压缩机余隙无级调节气量系统是采用将原始固定余隙改变成余隙容积连续可调的调节方法,主要改造措施是将压缩机气缸盖更换为余隙无级调节气量系统的执行机构,执行机构可调余隙缸体与压缩机气缸直接相通并形成可调余隙容积腔。该余隙容积腔无气体阻力损失,还可改善压缩机运行环境并降低压缩机活塞力。余隙无级调节气量系统主要包括执行系统、液控系统、泄漏监测系统和电仪自控系统4个子系统,见图1。

执行系统采用液压驱动方式,主要包括余隙腔、监测腔、冷却腔和液压驱动腔等。其中,余隙腔由气活塞(亦称余隙活塞)、气缸筒和活塞杆等组成,监测腔由气缸筒、气活塞和监测腔筒等组成,冷却腔则由中间端盖、气缸筒、监测腔筒和气活塞等组成,液压驱动腔则由中间端盖、油活塞、液压缸筒和油缸端盖等组成[12-14]。

液控系统主要由油箱、油泵、储能器、电机、换向阀组及电磁阀组等组成[15-16]。

电仪自控系统是由可编程逻辑控制器、AD/DA模块、位移传感器以及控制逻辑程序等组成,可以根据主控变量或者通过手动给定参数来调节控制液压油压力,进而调节余隙活塞的位置,亦即调节余隙容积的大小,从而最终实现压缩机排气量和级间压缩比的控制[17]。

泄漏监测系统的功能是监测气活塞密封组件是否失效,其组成包括执行系统余隙缸腔、泄漏监测装置和低压瓦斯排放罐等[18]。

图1 往复式压缩机余隙无级调节气量系统组成示图

3 余隙无级调节气量系统节能效果

3.1 节能效果测试标定方案

在装置进料量、反应条件和再接触系统压力稳定的情况下,氢气外送量保持稳定。在确保装置生产平稳的前提下,将K-202/C氢压机排气量负荷分别调节至60%、70%、80%、90%及100%,标定各负荷下机组的运行功率,并考查机组各运行参数变化。

考虑到再接触系统控制的特殊性,采用机组标定前双机运行不做调整的方式,即K-202/C在60%余隙负荷、K-202/A在HydroCOM系统65%负荷的情况下,逐渐提高K-202/C的负荷,之后在保证系统压力不变化、不波动的前提下,逐渐降低K-202/A的负荷,最终达到K-202/C负荷100%,完成测试标定。

3.2 节能效果

氢压机K-202/C采用额定功率3 000 kW的电机驱动,标定得到的K-202/C在不同余隙负荷下的电流和功率见表1,由功率的变化可以直接计算出改造方案的节能效果[10-11]。

表1 不同余隙负荷下氢压机K-202/C标定参数

从表1中所列的标定数据来看,增设余隙无级调节气量系统之后氢压机的节能效果明显,经济价值可观。当气量负荷为60%时,功率消耗下降为2 818-1 888=930(kW),节能率达到33%。根据加工量的要求,需要K-202/C运行的气量负荷在60%~65%变化。则增加余隙无级调节气量系统后,按照节能930 kW计算,每天的节电量为22 320 kW·h。按照每年运行8 000 h估算,每年节电量为744万kW·h。按照电费0.65元/(kW·h)计算,节约电费483.6万元/a。此外,每年节能量(折标煤)为2 529.6 t/a,每年二氧化碳减排量为6 678.144 t/a。

需要指出的是,以上节能标定和计算,均未计入关闭旁路调节后节约的级间冷却器中循环冷却水的费用。

3.3 节能技术评价

经现场实际应用余隙无级调节气量系统,其具有以下主要性能特点:①压缩机负荷调节范围适宜,可在60%~100%负荷内实现伺服无级调节,气量调节灵活可靠。②节能效果极其显著,节能率达33%。系统自身能耗远低于部分行程压开进气阀调节技术。③压缩机的启停、加载或减载,均平稳、无冲击[19],原有振动和噪声明显下降,得到了较好的控制和改善。④余隙调节的特有性能降低了压缩机曲轴和连杆等主要部件的摩擦力,减轻了其磨损程度,延长了压缩机和主电机的使用寿命。⑤系统运行、维护费用极低,材料维护费用每年不到2万元,远低于部分行程压开进气阀调节技术的维护费用。⑥系统采用多种操作模式控制技术,实现了不停机维修余隙调节系统,优于部分行程压开进气阀调节技术。⑦余隙调节参数设置灵活,系统控制简单、高效。⑧系统节能改造简单,安装施工简便,安全可靠,性价比高,投资回收期较短。

4 结语

余隙无级调节气量节能技术系统投用后,氢压机K-202/C负荷可以在60%~100%实现无级调节,避免了原结构中频繁调整旁路调节阀带来的管网压力波动大、输出气量不稳定等弊端,优化了系统操作,对于压缩机的控制更趋合理,实现了压缩机平稳操作,降低了压缩机原有的振动和噪声,输出气量稳定,改善了压缩机运行环境,降低了压缩机曲轴、连杆等的摩擦力,延长了往复件的使用寿命,减少了运行和维护费用,经测试标定各项状态参数更稳定。

余隙无级调节气量系统在氢压机K-202/C上投用后节能效果显著[19],同时可降低级间冷却器的负荷,节约大量冷却水的消耗,经济效益和社会效益突出,达到了技术改造的预期目标。