海上石油设施量化风险评估和英国接受准则

, ,

(中远船务工程集团有限公司 技术中心,辽宁 大连 116600)

量化风险评估(QRA)用于衡量风险概率和风险对项目目标影响的程度,它依据风险管理计划、风险及风险条件排序表、历史资料、专家判断以及其他计划成果,利用灵敏度分析、决策分析与模拟的方法和技术,得到量化序列表、项目确认研究以及所需应急资源等量化结果[1-4]。20世纪70年代末,海上石油设施的量化风险评估还并不引人注目,其作为研究工具首先在挪威使用。目前,海上石油设施量化风险评估已经成为管理整个北海油气行业安全、健康和环境的关键技术。在北海区域,量化风险评估研究重点主要在人员风险的量化上[5]。

英国安全案例规范(SCR)、预防火灾爆炸和应急法规要求对有关海工平台建造安装过程中的所有重大事故危害进行充分识别,并使其在运营周期内得到有效管理和控制。这是通过完整性评估和验证,依据可接受法规进行设计、采购、安装和操作,从而确保人员安全[6]。设立法规的主要目的在于,①识别所有有关安装方面可确认的危害,并在设计阶段尽可能地消除危害。②从重大事故风险评估和降低风险水平方面使风险降低至合理可行的范围。③识别、实现和维护一个适合的安全设计、预防、检测、控制和紧急情况的应急体系,使风险在运营周期内得到有效管理和控制。④确保紧急情况下提供人员保护的系统和设备是有效的,能够拥有应对所有可预见安全事件的能力。⑤确保设计、操作、维护、验证的安全措施,项目的系统管理程序以及可能导致风险升级的解决方案能够被主管部门接受,并在必要时更改系统设计。

文中对量化风险评估历史、英国海上石油设施监管规范进行了简要介绍,并以中远海运重工有限公司完成的设计、材料、建造(EPC)总包项目中的“希望6号”浮式生产储油平台为例,对海上石油设施的主要风险事故类型、英国规范认可准则进行了阐述。

1 量化风险评估历史概要

量化风险评估起源于美国的核工业,20世纪70年代后期,挪威石油管理局选取几个以研发为主的项目,使用概念安全性评估和总风险分析对死亡事故进行分析,并于1981年针对平台概念设计的安全评价发布了指导准则[7]。这些规范要求在概念设计阶段对所有海洋平台进行量化风险评估,包含需要考虑的事故发生限制标准,即设计意外事件,需要考虑的事故发生率限制标准(每平台每年10-4次)。量化风险评估方法的主要基础,实际上是要求责任方通过安全案例说明海上设施的人员风险等级要符合最低合理可行原则,而这只有通过使用量化风险评估才能有效做到。英国安全案例规范中的量化风险评估方法与挪威规范几乎一致,只是安全案例规范仅应用于人员风险。

1988年,在英国北海海域,西方石油公司所拥有的帕波·阿尔法平台发生爆炸事故,整个平台结构坍塌倒入海中,造成167人死亡,周围的5个平台停止生产。仅此事故便使英国北海油田减产12%,造成巨大的人员伤亡和经济损失。事故发生后,英国政府组织了官方调查团,并于1990-11发布了调查报告。调查报告包括事故起因阐述和对安全制度提出的建议2部分,报告中提出了106条建议,并对相应的实施责任进行了分解,建议应将量化风险评估引入英国法规。报告中关于健康、安全和环境执行条例的建议有57条、关于管理者责任建议有40条、关于全行业改进建议有8条、关于守护船业建议有1条,其中多数建议被英国政府采纳并制定了相应的法律法规。

由于帕波·阿尔法平台事故造成的巨大影响,英国彻底重新制定了健康与安全工作法监管制度[8]。1992年,健康、安全和环境执行条例在英国生效[9]。作为安全案例规范的一部分,英国海工产业被要求对现有设施以及新建海上设施全都进行风险评估。在新规范下的推动下,量化风险评估的研究及应用得到了迅速发展。1996~1998年,对作为上部模块系统的爆炸冲击与消防工程计划进行了研究,重点是平台可能的气体爆炸场景所导致的高爆破载荷。这项研究的一个成果,是评估如何将爆炸场景概率性地引入量化风险评估模型并使其得到有效的控制和分析。

2005年修订安全管理规范及相关法律,用设置目标的管理制度代替之前的法规,定义海上设备及股东的法律责任。在管理者组织内引入个体即责任人概念对设施上的人员安全负责,同时引入安全案例、主要事故风险和关键安全因素,此法规于2006-04生效。澳大利亚也采用此概念作为其他制度的基础,未来欧盟法规将其用于欧盟的设备或欧盟公司的国际管理。

2 英国海上石油设施监管规范

英国海上石油设施安全案例规范本身并没有涉及量化风险评估,此法规中量化风险评估主要是用来分析以下几个方面的内容:①造成损害的风险,它的直接和间接价值。②所面临的潜在威胁、发生风险的可能性。③风险中存在的弱点,以及对人员造成的直接风险。④根据潜在的对人命丧失、平均个体风险和一些其他死亡事故导致的风险,说明采取的规避措施。

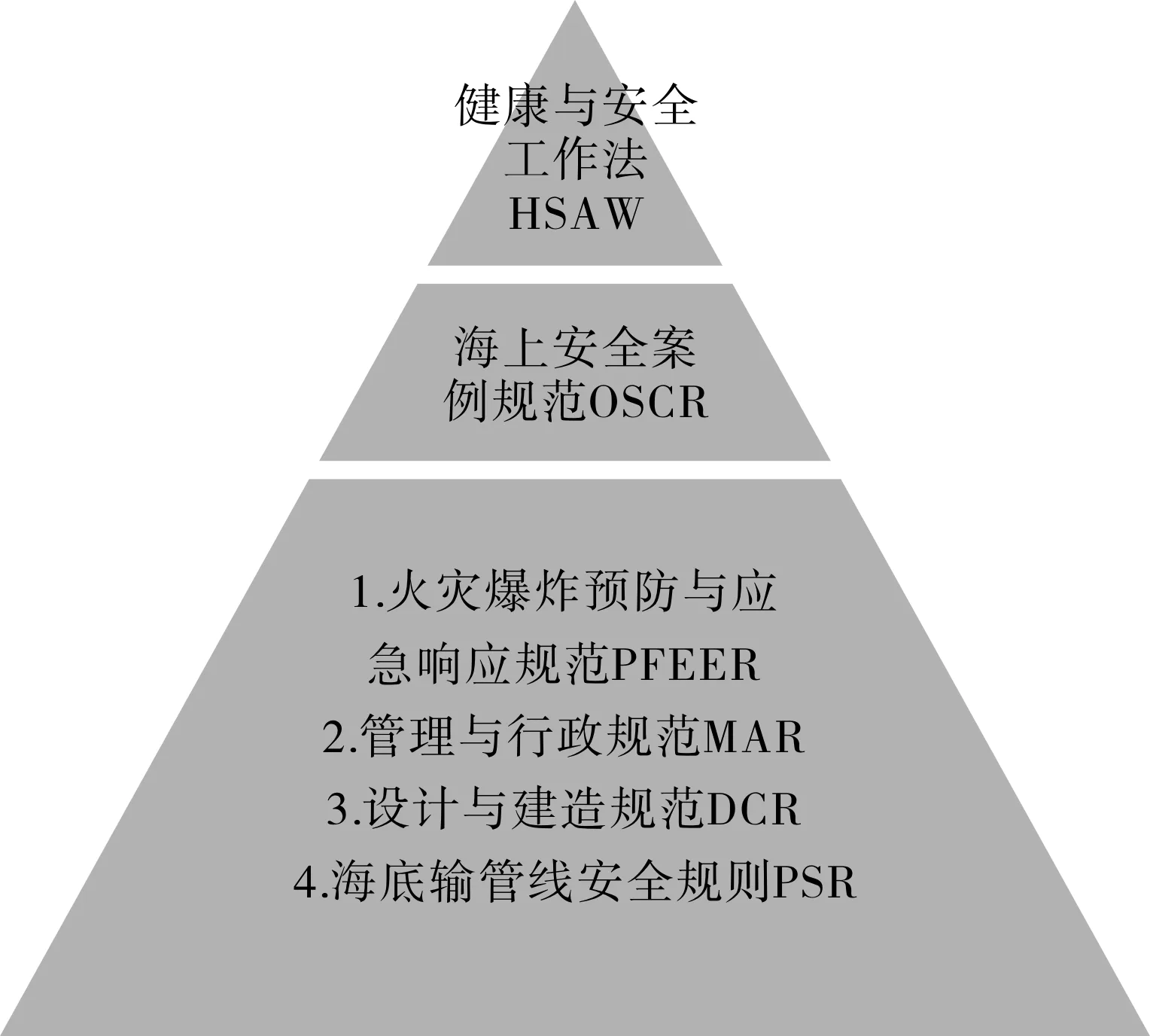

为了进一步量化风险评估,健康与安全工作法列出了提交文件的计划表依据法规结构图(图1)[8],针对具体安全案例总则中关于使用量化风险评估进行进一步的讨论。

图1 英国海上石油设施监管法规结构图

2.1 海上安全案例规范OSCR

海上安全案例规范《Offshore safety case regulations》[10]中责任方被要求确定危险、评估风险并说明为控制风险已经或将要采取的措施,如剩余风险等级符合最低合理可行原则。安全案例还应说明经营者应该有健康、环境与安全管理系统,系统应能确保符合所有健康与安全监管要求。

2.2 火灾爆炸预防与应急响应规范PFEER

火灾爆炸预防与应急响应规范SI 1995/743《Offshore installations(prevention of fire and explosion,and emergency response on offshore installations) regulations》[11]包含了对主动和被动安全系统以及应急预案系统和功能的重要要求。这些要求的目的在于确保应对火灾和爆炸的措施能够产生符合最低合理可行原则的风险等级,并对处于所有合理可预测情况下的人员进行充分安排,以提供良好的救援和撤离。根据该规范要求,需要设计方和船东运营方协作,采取预防火灾和爆炸的措施,并对发生的火灾和爆炸提供保护,同时提供有效的应急响应安排。

风险需符合最低合理可行原则是涉及火灾和爆炸时使用基于风险设计的基础,对处于所有合理可预测情况下的人员提供良好的救援和撤离设施的需求可能会以概率框架的形式出现。

2.3 管理与行政规范MAR

海上石油设施与管线工程管理和行政规范SI 1995/738《Offshore installations and pipeline works (management and administration) regulations》[12]对海上石油设施的安全管理与行政管理制定了要求,这些要求是遵从法规的重要规定,但是没有关于风险评估的管理要求。

2.4 设计与建造规范DCR

海上石油设施与油井设计和施工建造规范SI 1996/913《Offshore installations and wells(design and construction) regulations》[13]旨在确保海上石油设施的完整性、离岸与岸上油井的安全性以及离岸工作环境的安全性。

2.5 海底输油管线安全规则PSR

海底输油管线安全规则《Pipeline sasety regulations》[14]是针对所有影响管路完整性的因素进行综合的、一体化的管理,其基于大量经过实践的技术研究与工程经验,是针对具体的失效模式提出的安全规则要求。

3 海上设施主要风险事故类型和计算实例

3.1 风险计算公式

根据ISO/IEC GUIDE 73—2002《Risk management vocabulary—guidelines for use in standards》[15]规定,风险被定义为事件及其后果的概率组合。ISO 13702—2015《Petroleum and natural gas industries—control and mitigation of fires and explosions on offshore production installations—requirements and guidelines》[16]也有类似的定义,为特定危险事件将会发生的可能性以及事件后果严重性的组合。

因此,根据上述定义,风险可以通过分布、期望值、特定后果的单一概率等方法来描述,通过对每个事故序列i,计算出其后果的概率和数值的乘积,并对所有潜在事故序列求和。将风险表达为期望后果的计算公式为:

式中,R为风险期望值,p为事故概率,C为事故后果。

3.2 风险事故类型

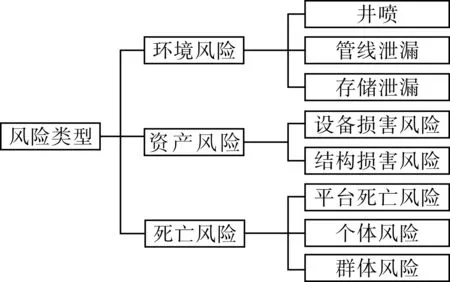

海上石油设施风险事故类型见图2。

图2 海上石油设施风险事故类型

3.2.1环境风险事故

“希望6号”浮式生产储油平台的环境风险被定义为井喷、海底脐带管管线泄漏以及浮式生产储油平台存储泄漏导致大量溢出。虽然生产泄漏发生的频率高于上述风险,但由于设置了相关应急关闭系统,一般不会对环境造成重大伤害,故而将生产泄漏考虑为小量溢出,如易燃气体、液体泄漏导致的火灾爆炸和系统失控造成重大环境污染等。

2009-08,Montara平台发生井喷,可燃气体导致平台发生大爆炸,造成重大环境污染[6]。2012-03道达尔Elgin平台在北海海域安装过程中发生气体泄漏,导致整个项目进度推迟3个月,造成巨大的资产损失[6]。

3.2.2资产风险事故

资产损失风险是指对“希望6号”浮式生产储油平台设备和结构可能造成的损害进而导致生产暂停造成的资产损失风险。如原油系统没有备用的循环泵、穿梭油轮撞击导致浮式生产储油平台失稳、直升机坠毁导致主要结构损害等。2011-04,英国石油Magnus平台支腿被服务船碰撞,平台停产维修造成资产损失。

3.2.3死亡风险事故

死亡风险事故包括每平台年死亡人数、个体风险及群体风险等。如果针对整个海上设施,潜在人命丧失或每平台年死亡人数就可以视为整个平台的死亡风险。死亡事故率的数值为群体里每1亿工作小时内的死亡人数,群体风险是最常见的定量人员风险。

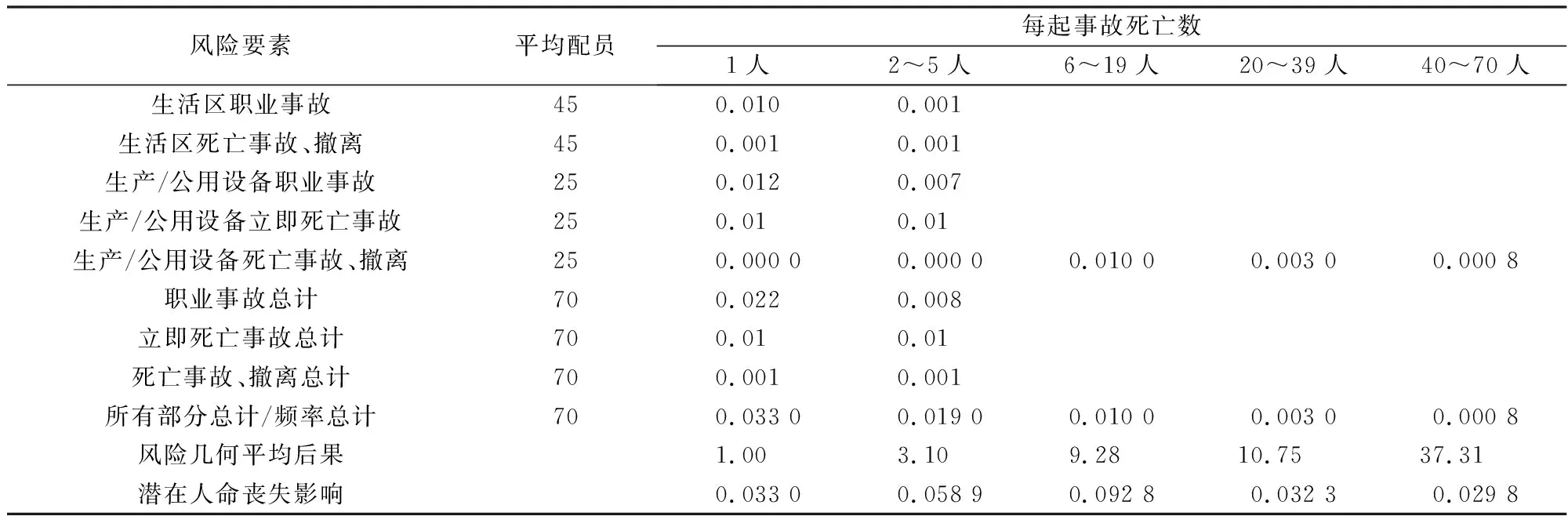

“希望6号”浮式生产储油平台上设计载员70人,每人在平台上工作3 000 h,其风险要素见表1。

表1 “希望6号”浮式生产储油平台风险要素

将表1中所列出的风险要素用作潜在人命丧失风险值的基础,得出潜在人命丧失总计为每年死亡0.246 8人。“希望6号”浮式生产储油平台设计服役年限为20 a,意味着这期间的死亡人数为5人。为避免事故的发生,针对事故发生频率高的撤离,设计了临时避难所来降低事故的发生率,这也和安全案例规范要求一致。临时避难所应包括生命支持安全功能、指挥安全功能、临时避难所出口安全功能和撤离安全功能。

4 英国规范认可准则

4.1 最低合理可行原则

最低合理可行原则是英国安全案例规范的重点内容,主要判据原则为依据风险的严重程度将可能出现的风险进行分级。风险由不可容忍线和可忽略线将其分为风险严重区、风险最低合理可行区和可忽略区。风险严重区和风险最低合理可行区是风险辨识的重点,项目风险辨识必须尽可能找出该区所有的风险。同时,最低合理可行原则也提供了项目风险确定的判据标准,所以项目风险辨识也应该以此为原则[17]。

4.2 人员风险准则

传统上计算风险是通过考虑人员群体并对群体中的个体计算年预期死亡事故风险[18]。该计算方法的主要缺点在于没有表达出一个海上设施的整体风险,而维持整个平台的总预期死亡数是更需要关注的焦点。

4.3 临时避难所损害准则

根据安全案例规范和英国海上设置主要标准要求,临时避难所完整性损失频率要低于10-3/a。这个标准详细说明了固定式海上设施和移动式海上设施的安全案例内容,也是规范中唯一定量的最大允许频率。临时避难所是保护人员免受爆炸、火灾、高温、烟尘、有毒气体和烟雾危险的措施之一,还包括进入和离开临时避难所的安全通道、撤离方法以及监控意外事件的设备等。

“希望6号”浮式生产储油平台涉及到的临时避难所在安全案例中包括临时避难所需要执行的功能、可能威胁临时避难所完整性的意外事件范围、可视为临时避难所完整性损失条件的准则以及设计临时避难所必须保持完整性的最少时间。

这些功能要求的准则,尤其是进入和离开临时避难所的逃生通道以及足够的撤离方法,规范中都有详细的说明,这与挪威规范中的主要安全功能非常接近。

5 结语

海上采油平台设施属于重大危险源,其安全性、可靠性尤为重要。对海上石油设施开展风险评估技术研究是海上石油设施风险管理的重要组成部分,也是防灾、减灾、灭灾的必要条件。我国渤海二号翻沉事件、爪哇海钻井船在莺歌海的倾覆、630大连输油管爆裂事件以及其他近海和海岸的事故,也充分显示了我国海上石油平台风险评估的紧迫性。熟练掌握并使用海上石油设施的风险评估体系,不仅对北海大陆架项目具有重要意义,对于我国海上石油设施事故本质特征的清晰识别、事故的分析和管理以及采油平台管理技术水平的提升也具有一定的指导意义。