半径比对气液喷射器吸气量的影响研究

, ,,永军

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;3.长庆油田分公司 第一采气厂,陕西 靖边 718500)

气液喷射器是石油化工等行业中广泛使用的混合、传质和反应设备,其工作原理是利用高速流动的工作流体去卷吸引射流体,实现流体之间的能量交换和混合传质,具有无转动部件、传质效率高、密封性好、结构简单、维护费用低、连续性好以及安全性高等优点[1]。

近年来,众多学者运用实验和数值方法对气液喷射器进行了相关研究。耿利红等[2]利用数值模拟的方法研究了喷射器几何结构对压缩/喷射制冷循环性能的影响,并与传统压缩制冷循环的性能进行比较,发现喷射器存在一个最优面积比。Kandakure等[3]的研究表明,混合段长径比为0、混合段与喷嘴面积比为4时,喷射器能够取得最大的吸气量。Li等[4]以吸气量为评价指标对喷射器混合段长径比进行模拟研究,得出气气喷射器最优长径比为5~7,气液喷射器最优长径比为1~2。Zhang等[5]的模拟研究显示,喷嘴位置位于距离混合段入口6 mm时,喷射器能够得到最大的吸气量和最高的效率。Sharma等[6]利用简化的喷射器三维数值模拟模型,研究了喷射器结构参数对其吸气量的影响,其研究结果为吸气室结构尺寸及喷嘴与混合段间距对吸气量影响较小,扩散角为5°时,取得最大吸气量。秦敬轩等[7]利用数值模拟的方法对不同出入口条件下气液喷射器的喷射性能进行了研究,并得到了最优工况。姚云等[8]以水和CO2为物系,利用平面激光诱导荧光技术,分析了操作条件对气液喷射器内流型的影响。范军领等[9]对应用在回路反应器中的气液喷射器进行了总结介绍,并对喷射器未来的应用做了展望。李韶璞[10]依照喷射器的工作原理,提出了气液喷射器吸气量的估算公式,并探究了喷射器的结构参数对其混合性能的影响。从这些研究中可以看出,因应用领域和应用物系等方面的不同,得到的最优几何尺寸往往有较大的差别,无法对实际化工生产中气液喷射器的制造提供直接指导。而且现有的气液喷射器研究多集中于气液输送和冷却循环系统领域,在化工生产领域的研究还不充分[11-16]。

文中内容为用于三氟丙基甲基二氯硅烷生产工艺的喷射回路反应器开发项目中的一部分,为了确定最优气液喷射器的结构参数,先建立了气液喷射器的三维模型,基于该模型并利用FLUENT软件对混合室与喷嘴出口的半径比对喷射器吸气量的影响规律进行了研究,探讨了喷嘴出口流速对最优半径比值的影响,旨在对今后气液喷射器的工程应用和设计优化提供理论指导。

1 气液喷射器三维模型建立

1.1 数学模型

1.1.1控制方程

质量守恒方程:

(1)

动量守恒方程:

(2)

式(1)~式(2)中,ρ为密度,kg/m3;u、v、w分别为x、y、z方向的速度,m/s;ui、uj分别为i方向和j方向速度分量,m/s;xi、xj分别代表i、j方向的坐标;μ为空气动力黏度,Pa·s;k为湍动能;ε为耗散率;Cμ为经验常数;Si为动量源项,N/m3;p为压力,MPa;δij为克罗内克尔张量。

1.1.2湍流模型

采用标准k-ε方程模拟三维流场,k-ε方程由湍动能k方程和耗散率ε方程组成。

k方程:

(3)

ε方程:

(4)

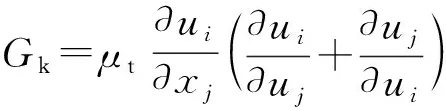

(5)

(6)

(7)

(8)

(9)

式(3)~式(9)中,Gk为平均速度梯度引起的湍动能的产生项,Gb为由于浮力引起的湍动能的生成项;Pri为湍动普朗特准数;μt为湍流黏度,Pa·s;β为热膨胀系数,K-1;gi为重力加速度在i方向的分量,m/s2;T为温度,K;YM为可压缩流中脉动扩张项;a为导温系数,m2/s;C1ε=1.44、C2ε=1.92、C3ε=0.09、σε=1.0、σk=1.3、Pri=0.85。

1.1.3半径比m

半径比m指气液喷射器中混合室半径与喷嘴出口半径的比值,是影响喷射器性能的重要结构参数之一。

(10)

式中,R为气液喷射器中混合室的半径,r为喷嘴出口半径,mm。

1.2 物理模型

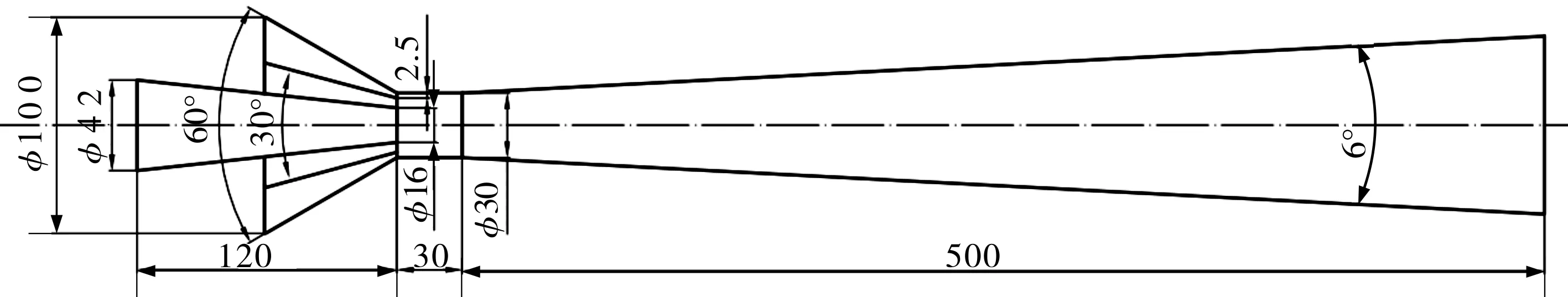

气液喷射器的主要结构包括喷嘴、吸气室、混合室和扩散室,其结构示意图见图1。

图1 气液喷射器结构示图

为了更好地对气液喷射器吸气量影响因素进行研究,对气液喷射器进行了简化处理,所用初始模型具体结构尺寸见图2,然后通过Solidworks软件进行三维建模。

图2 气液喷射器初始结构简图

1.3 网格划分和边界条件

1.3.1网格划分

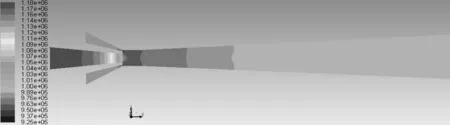

利用ICEM CFD软件对气液喷射器的三维模型进行网格划分,网格类型为六面体结构网格,具体见图3。

图3 气液喷射器网格划分

然后通过不断增加网格数量对气液喷射器进行网格加密,分别建立了4组网格,其网格数量分别为536 222、1 007 580、1 665 254和2 400 168。选取气相入口体积流量进行网格无关性验证,1 665 254网格与2 400 168网格的气相入口体积流量相差仅为0.94%。

综合考虑模拟结果的准确性以及计算的时间成本,最终选择1 665 254作为模拟气液喷射器模型的计算网格数量。

1.3.2边界条件

液相入口为速度入口边界。气相入口为压力入口边界,压力为0.98 MPa。混合流体出口为压力出口边界,压力为1 MPa。壁面条件为光滑无滑移边界条件。

1.4 物性参数

本文的模拟是基于甲基二氯硅烷(CH4Cl2Si)与三氟丙烯(C3H3F3)反应生产三氟丙基甲基二氯硅烷的生产工艺,工作流体为液相的甲基二氯硅烷,引射流体为气相的三氟丙烯,反应温度为100 ℃,反应压力1 MPa,此时气液两相流体的部分物性参数见表1。

表1 两种流体部分物性参数

2 气液喷射器模拟过程

2.1 求解方法及收敛精度设置

定义气液喷射器的模型为稳定、压力基以及隐式求解器。

采用基于压力的离散求解法,利用SIMPLE算法,选择Mixture模型且无滑移及标准k-ε湍流方程,压力项求解采用PRESTO格式。初始化时,动量项、湍动能项和耗散率项求解采用二阶迎风格式,收敛精度设为10-5。

2.2 模拟方案

为研究混合室与喷嘴出口的半径比对气液喷射器吸气量的影响规律,在初始气液喷射器模型基础上,保持气液喷射器的其它结构尺寸不变,仅通过改变混合室半径实现半径比的变化,而且在不同液相入口流速下对喷嘴出口半径为8.0 mm、10.0 mm、11.5 mm的喷射器进行了模拟,具体模拟计算的参数条件见表2。

表2 气液喷射器模拟计算参数条件

3 气液喷射器模拟结果与讨论

3.1 初步模拟结果

气液喷射器压力分布云图、速度分布云图和液相体积分率分布云图分别见图4~图6。

由图4~图6所示的分布云图可以知道,气液喷射器的压力和速度变化趋势总体上同步, 工作流体流经喷嘴,压力能转化为动能,在较短位置上产生较大的速度梯度,在喷嘴出口处形成高速低压区,为卷吸气相提供条件。气相在吸气室进、出口压差的作用下,被压入混合室。在混合室内,气液进行混合,纯气相与纯液相的体积逐渐减小,而气液混合相的体积逐渐增大,出现压力最小值和速度最大值。最后混合流体经过扩散室,动能转化为压力能,混合流体压力升高,流速缓慢降低,完成气液两相混合及喷射过程,得到的初步模拟结果符合喷射器的工作机理。

图4 气液喷射器压力分布云图

图5 气液喷射器速度分布云图

图6 气液喷射器液相体积分率分布云图

3.2 半径比对喷射器吸气量影响规律

对利用FLUENT软件初步模拟所得的各项数据进行归纳整理,得到了喷嘴出口半径r为8.0 mm、10.0 mm和11.5 mm时,在不同喷嘴出口流速v下,气液喷射器吸气量随半径比的变化曲线,分别见图7~图9。

图7 r=8.0 mm 时气液喷射器吸气量随半径比变化曲线

图8 r=10.0 mm时气液喷射器吸气量随半径比变化曲线

图9 r=11.5 mm时气液喷射器吸气量随半径比变化曲线

由图7~图9所示的变化曲线可以知道,随着半径比m的增加,气液喷射器的吸气量呈先增大后减小趋势,而且对于同一气液喷射器结构,当喷嘴出口流速不同时,得到最大吸气量时的半径比也不相同。这是由于半径比增加不仅增大了混合室的直径,还间接增大了吸气室出口高度。吸气室出口高度的增大会增大气相进入混合室的流通面积,进而增大气相的体积流量,有利于吸气量的增加。而混合室直径的增大,会增大混合室内流体的流通面积,进而降低混合室内的流体流速,使得混合室内最低压力得到提高。混合室内最低压力的升高会减小气相通过吸气室进入混合室的动力,不利于吸气量的增加。在半径比增加的初始阶段,吸气室出口高度增大对吸气的促进作用占主导,吸气量逐渐增大。而当吸气量逐渐达到最大值以后,继续增加半径比比值,混合室半径增大对吸气的不利作用占主动,吸气量开始降低。

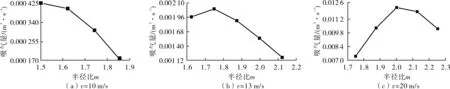

喷嘴出口流速v为10 m/s、13 m/s和20 m/s时,不同喷嘴出口半径喷射器的吸气量随半径比m的变化曲线分别见图10~图12。

图10 v=10 m/s时气液喷射器吸气量随半径比变化曲线

图11 v=13 m/s时气液喷射器吸气量随半径比变化曲线

图12 v=20 m/s时气液喷射器吸气量随半径比变化曲线

由图10~图12可知,对出口流速相同而喷嘴出口半径不同的喷射器,取得最大吸气量时的半径比相近,且该比值随着喷嘴出口流速的增加而逐渐增大。喷嘴出口流速为10 m/s、13 m/s和20 m/s时的最优半径比值分别为1.5、1.6~1.8和1.9~2.0。这是由于喷嘴出口流速越小,混合室内的流体越容易受到混合室半径增大的影响,进而使得吸气量随半径比的变化越早地出现降低。

4 结语

利用CFD软件对多组不同混合室与喷嘴出口半径比的气液喷射器进行了数值模拟,分析了半径比对吸气量的影响规律,结果表明:①随着半径比m的增加,气液喷射器的吸气量呈先增大后减小趋势。对同一气液喷射器结构,当喷嘴出口流速不同时,得到最大吸气量时的半径比也不相同。②喷嘴出口处液相流速影响取得最大吸气量时的半径比,喷嘴出口流速越高,该比值越大,喷嘴出口流速为10 m/s、13 m/s、20 m/s时的最优半径比值为1.5、1.6~1.8、1.9~2.0。