C30透水混凝土的试验研究及工程应用

张磊,杜浩洋,刘雪鹏,杨杰,罗亚磊

(北京住总新型建材有限公司四元桥站,北京 100102)

0 前言

随着我国经济的快速发展,城市生态问题日益突出,传统密实型路面带来了诸多负面影响,如地表植物缺水难以存活、出现“热岛效应”、暴雨后城市内涝等现象。较传统密实型混凝土,透水混凝土在透水、透气、调节地表温湿度等方面的特性,使其成为建设海绵城市的重要组成部分,在城市建设中被越来越广泛地应用。但传统透水混凝土抗压强度一般在 C25 以下,主要还是被用于人行步道、体育休闲场馆、园路等承载非机动车辆或轻型机动车辆的场所。对于承载普通机动车甚至是重型货车的透水混凝土工程应用目前还很少,较大地限制了海绵城市的建设与发展。

本文通过对不同原材料及配合比的透水混凝土透水系数和强度的试验研究,在常规生产设备和搅拌工艺无较大变化,采用常规易得的材料,不采用特殊增强剂的前提下,配制出成本较经济,既满足海绵城市建设的透水要求,又具备较高抗压强度的透水混凝土。

1 试验内容及工程应用

1.1 工程概况及设计要求

北京某重点工程(对外为保密工程)。项目总建设用地面积 108633.561m2,主要包括主楼、配套管理用房、观景广场及门卫房。其中配套管理房周边及广场西侧路面均为透水铺装,铺装面积约 8000m2,厚度为100mm。透水混凝土设计强度为 C30,透水系数不低于1mm/s。

1.2 主要研究方法及内容

1.2.1 试验原材料

(1)水泥:选用质量稳定、活性较高的北京金隅北水的 P·O42.5 水泥,其物理学性能见表1。

(2)粗、细骨料:选用级配良好的威克碎石及中砂。其技术指标见表2。

表1 水泥物理力学性能

表2 粗、细骨料物理性能

(3)外加剂选用河北合众建材有限公司的 HZ-2 标准型聚羧酸高性能减水剂,减水率 31%,含固量14%。

1.2.2 配合比的设计计算

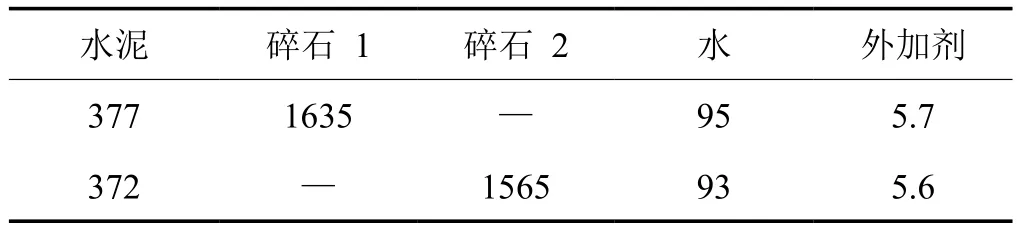

根据 CJJ/T 135—2009《透水水泥混凝土路面技术规程》规定,其中粗集料用量修正系数 α 取 0.98,水胶比 RW/C取 0.25,外加剂掺量 a 取 1.5%,计算所得理论配合比见表3。

表3 透水混凝土理论配合比 kg/m3

配合比设计的目的在于确定混凝土合理的透水系数范围、寻求一种高强度透水混凝土的配合比,在实现透水的同时,重点提高混凝土的强度。增加透水混凝土强度有以下两个途径:

(1)扩大粘结面积。在粗骨料品种和用量一定的条件下,采用较大粒径石子配制透水混凝土时,加入适量细骨料,由水泥砂浆包裹石子,实现了胶凝材料总量不变而浆体和石子的粘结面积扩大,提高粘结强度,使透水混凝土的强度增加。

(2)增大浆体粘结力。相对普通密实型混凝土,适当提高水泥用量,减少用水量,增加浆体的粘结力,实现水泥浆体和石子之间的粘结力变大,粘结强度提高,从而提高透水混凝土的强度。

因此,透水混凝凝土的配合比设计需兼顾以上两个因素,然后通过具体的试验验证后,才能用于实际工程。根据理论配合比调整的施工配合比见表4。

表4 施工配合比 kg/m3

2 试验结果及分析

2.1 试验结果

透水混凝土性能检测结果见表5。

表5 试验结果

2.2 试验说明

(1)通过试验发现普通混凝土标准抗压试件的成型方法不适合透水混凝土试件,因此本试验通过模拟施工单位1吨压路机前后压辊与地面的接触面积换算成型时的压力为 2.25kN,受压时间约 10s。

(2)试验过程中发现通过增加机制砂扩大浆体与骨料的粘结面积时,用水量需相应增加才能保持透水混凝土拌合物“手攥成团”的工作性。因此试验过程中用水量的增加是满足施工最基本的要求,不作为试验的变量讨论。

(3)对抗压试验破坏的试件断面观察发现都为胶凝材料的破坏,几乎没有发现骨料的破坏情况,因此可以推断骨料的抗压性能远远大于该透水混凝土的设计强度,也不作为试验的变量讨论。见图1。

图1 部分抗压破坏透水混凝土试件

2.3 试验分析

通过表5的试验结果数据分析可知:

(1)在水胶比变化范围很小的情况下,即胶凝材料强度相同的情况下,透水混凝土的强度主要受孔隙率的影响。孔隙率越大,强度越低。

(2)5~10mm 与 5~25mm 的粗骨料几乎不影响透水混凝土的抗压强度。在孔隙率近似相同的情况下,该两种级配骨料的透水混凝土 28d 抗压强度也大致相同。见图2。

图2 两种骨料粒径下的孔隙率与强度对比

(3)透水系数随孔隙率增大而增大。透水混凝土的孔隙率是影响透水系数的关键因素。见图3。

3 工程应用及总结

根据表5的试验结果,结合工程的实际情况,选择试验3和试验7的配合比作为该工程的配合比。并建议施工单位分透水基层和透水面层进行铺装,分层碾压。试验3配合比作为基层,试验7配合比作为面层,这样在保证足够的抗压强度及透水效果的同时,也能获得较好的路面观感和舒适的使用体验。

在施工过程中,经过双方的共同努力,C30 透水混凝土路面的施工收到了理想效果,不仅为客户创造了良好体验,同时为今后类似混凝土的施工提供了经验和案例,取得了良好的广告效应。此外,鉴于 C30 及以上透水混凝土的技术难度,和普通混凝土相比,具有较好的经济效益。试验透水检测及部分施工过程见图4。

4 生产控制要点及注意事项总结

透水混凝土与传统密实型混凝土的拌合物有很大的差异,施工工艺上也不同于普通混凝土。对于初次生产透水混凝土的企业,往往因没有相关生产和施工经验导致过程中出现一系列的问题。最后,通过实际的生产施工,笔者个人总结了几点生产过程中需要重点控制的关键过程,希望对初次生产透水混凝土的企业有所帮助。

(1)精确称量。透水混凝土拌合物状态对原材料的用量,尤其是水的用量较为敏感。因此,生产计量设备必须保证动态偏差:水泥和水计量偏差为±1%,砂石计量偏差为±2%。

(2)透水混凝土拌合物须用翻斗车运输,出机不能有流浆。

用普通混凝土运输罐车装运,透水拌合物很难快速装入罐内。其次,到施工现场后拌合物也很难卸出。在运输过程中,转罐还可能会因重心偏离严重而造成翻车事故,罐体运转液压装置也很容易过载损坏。

用翻斗车运输因其密封性较差,出机有流浆容易造成遗洒污染城市道路,同时也造成胶凝材料的流失,影响混凝土后期强度及透水率。

(3)翻斗车运输过程中必须用不透水膜全程覆盖保水,混凝土出机到施工摊铺完成最长不宜超过2个小时,避免在夏季白天高温时段或雨天施工。

(4)施工摊铺宜用挖掘机配合人工,人工负责细部的找平。碾压设备不是越重越好,以能将摊铺松软的拌合物压实压平为宜。一次摊铺超过 200mm 厚度的透水混凝土施工宜使用震动碾压设备。

图4 透水混凝土的施工及试验检测过程(依次为运输、铺装施工、实体效果、透水试验)