金属箔材无模激光多点冲击成形工艺研究

张 凯,叶云霞,2* ,赵 雳,饶 宵

(1.江苏大学 机械工程学院,镇江 212013;2.江苏大学 激光技术研究所,镇江 212013)

引 言

随着微机电系统(micro-electro-mechanical system,MEMS)的快速发展,精密度高和可靠性高的微型零件需求量不断增加,制造要求也不断提高[1-5],这促进了微型零件加工制造技术的快速发展。激光冲击成形是制造微型金属零件的重要方法之一,相关成形方法和理论是目前非常活跃的研究领域[5-7]。美国HACKEL等人[8]正式提出金属激光喷丸成形加工方法;同年ZHANG等人[9]从理论和实验角度研究了光斑直径约12μm的小能量激光单点冲击90μm厚的铜箔,研究了铜箔变形过程,证明了把激光冲击成形技术运用于箔材微成形的可能性。

把激光微冲击成形技术运用到金属箔材微拉深成形,有望解决传统技术高昂模具成本、摩擦效应等问题[10],具有广阔的应用前景。国内外很多学者做了相关的研究。VOLLERTSEN等人[11]成功用激光单点多次冲击和微型杯状模具,以50μm和20μm厚的铜箔和铝箔为靶材,成形出微型杯状零件。LIU等人[12]用环形阵列微型模具,成功实现10μm铜箔阵列微圆形环状的3-D成形,为工业上大量规整微型零件生产提供一种加工工艺方法。SHEN等人[13-14]用阵列方形和四叶草状的微型模具,完成了10μm和17μm铝箔的方形和四叶草状的3-D微成形,证明了这种工艺方法可用于激光冲击微拉深成形复杂微型零件。WANG等人[15-16]用激光诱导冲击波使柔性垫变形,变形的柔性垫代替凸模作用在铜箔上,使铜箔变形。NAGARAJAN等人[17]用柔性垫代替凹模具,在激光冲击下,将25μm厚的铜箔成形出半球状,并研究了形貌的直径和深度跟激光能量的关系,提出了用柔性材料代替凹模的思路,减少了制作凹模的成本,这是一种由有模具成形向无模具成形过渡的中间方法。YE等人[18]研究了无模具情况下飞秒激光冲击20μm厚铝箔的塑性变形机制,为飞秒激光无模具激光冲击成形提供了理论支持和参考。DAI等人[19]用数值模拟的方式研究了多点激光微冲击成形,为多点激光冲击成形研究方法提供了有价值的参考。

综上所述,激光微冲击成形技术在国内外学者的推动下得到长足发展:从单点冲击到多点冲击、从有模具到半模具、从技术可行性研究到成形精度控制研究,但是,总体而言,激光冲击微成形技术,尤其是无模具激光微冲击技术,从理论、工艺等方面,距离实际应用差距甚远,有待进一步完善。

作者通过改变激光扫描策略,在完全无模具的情况下,实验研究了激光参量和扫描方式对金属箔材成形形状参量的影响规律,以此为基础,研究利用纳秒激光多点冲击渐进成形控制零件形状。

1 实验方法

实验原理如图1所示。高功率、短脉冲激光穿过透明约束层,作用覆盖在金属箔材上的吸收层上,使吸收层迅速气化,电离产生等离子体,等离子体急速膨胀产生强冲击波作用在金属箔材上,冲击波压强达到GPa量级,大于材料的动态屈服强度,从而实现不可逆的冷塑性变形。其中约束层作用是延长冲击波作用时间并增加冲击波峰值压强,吸收层作用是更高效的吸收激光能量和避免激光直接作用在金属表面发生烧蚀。

Fig.1 Schematic diagram of process experiment

实验中采用主振荡功率放大(master oscillator power amplifier,MOPA)光纤激光器作为激光源,脉宽变化范围4ns~200ns,光斑为圆形光斑,直径50μm,最大能量密度约136J/cm2,光斑内光强分布呈高斯型。实验中以透明胶带作为约束层,厚度约为1.5mm,速干型黑漆用作吸收层,厚度约为20μm。靶材为在微型零件中常见的紫铜,纯度大于99.9%,伸长率大于30%,厚度为20μm。夹具材料为铝合金,整体尺寸为50mm×40mm,内部孔的尺寸为30mm×20mm。

因为成形目标是在平面铜箔上冲击出平底杯状形貌,成形过程完全无模具,并且能对该形貌的各个特征进行控制,所以激光冲击方式采用多点冲击方式,扫描路径为3个同心圆,同心圆直径从小到大分别为0.4mm,0.45mm和0.5mm,如图2所示。图中,光斑直径d和扫描路径直径D1都远小于夹具内孔D,由此保证夹具内孔对最终拉深成形特征部位无显著影响。

采用WYKO NT1100非接触光学轮廓仪测量成形零件的3维形貌,采用OLYMPUS-BX51M金相显微镜来拍铜箔表面形貌。

2 实验结果

在金属箔材无模激光多点冲击成形的过程中,工件的成形效果完全通过激光工艺参量的改变来实现,因此改变某一激光工艺参量,而其它工艺参量保持不变,工件形貌必定有相应的变化,测量得到形貌的变化,与激光工艺参量相结合分析,找出其中规律,达到控制凹坑形貌的目的。

2.1 无模激光多点冲击微拉深成形典型形貌

图3展示了无模激光冲击箔材微拉深的典型凹坑形貌。主要的激光参量是:激光单脉冲能量615μJ,激光光斑直径50μm,激光脉宽5ns,激光光斑搭接率0%。两层透明胶带被用作约束层,速干型黑漆被用作吸收层。在试验时,铜箔试样被完全夹紧在夹具中(如图1所示)。激光冲击扫描一次,激光能量密度大约为31.32 J/cm2。如图3所示,为了方便分析凹坑形貌特征,将整个凹坑形貌分为以下3个部分:区域Ⅱ为激光光斑直接作用区域,区域Ⅰ为区域Ⅱ所围区域,区域Ⅲ为区域Ⅱ外和铜箔未变形平面之间的区域。图4是图3典型激光多点冲击凹坑形貌的轮廓图,可以清楚地看到凹坑形貌特征,其中凹坑深度用h表示,凹坑底平面直径用L1表示,凹坑的直径用L表示,凹坑壁的倾斜程度用α表示,由于角度α不便于测量,但是tanα=2h/(L-L1),所以凹坑壁的倾斜程度可以用2h/(L-L1)来表征,区域Ⅰ、区域Ⅱ和区域Ⅲ也在图4中清楚地标出。

Fig.3 Typical multipoint impact pits

Fig.4 Typical profile lines of the produced 3-D pits

2.2 激光单脉冲能量的影响

激光单脉冲能量是激光冲击成形工艺参量中的重要参量之一,具体实验激光参量是:单脉冲能量是0.55mJ~0.89mJ,激光频率2kHz,激光脉宽5ns,光斑直径50μm,激光扫描速率100mm/s,激光扫描路径3道,分别为直径0.4mm,0.45mm和0.5mm的同心圆(如图2所示)。

Fig.5 Relationship between single pulse energyEand pit depthh, plane diameterL1and 2h/(L-L1)

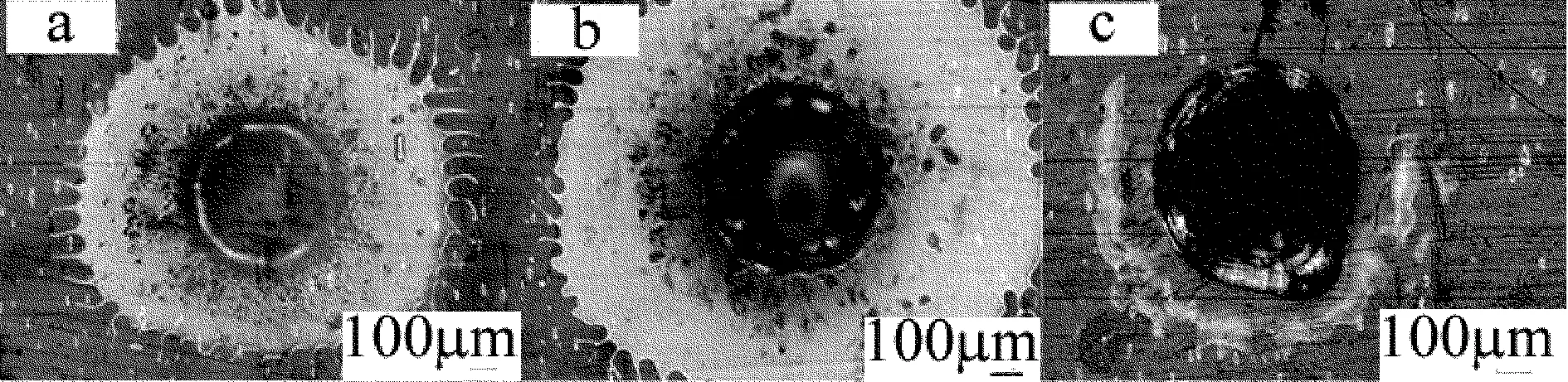

图5a展示了凹坑深度h与激光单脉冲激光能量E的关系。从图中可以看出,凹坑深度h是随单脉冲能量E的增大线性增大,当激光单脉冲能量为0.8mJ左右,凹坑深度h达到最大值;当激光单脉冲能量E超过0.8mJ时,凹坑深度h随着激光单脉冲能量E的增大而减小。图5b展示了区域Ⅰ中平面直径L1与激光单脉冲能量E的关系。可以看出,平面直径L1随着激光单脉冲能量E增大而线性增大,同样激光单脉冲能量E=0.8mJ时,平面直径L1达到最大值;激光单脉冲能量E>0.8mJ时,平面直径L1随着激光单脉冲能量E的增大而减小。图5c展示了激光单脉冲能量E与凹坑壁倾斜程度2h/(L-L1)的关系。从图中可以看出,当单脉冲能量E在0.8mJ之前时,2h/(L-L1)随着E的增加线性增大;当E在0.8mJ左右时,凹坑壁倾斜程度2h/(L-L1)达到最大值;当E>0.8mJ时,凹坑壁倾斜程度2h/(L-L1)随单脉冲能量E的增加而减小。可以看到L1随E的变化规律、h随E的变化规律和2h/(L-L1)随E的变化规律是相同的。为什么当激光单脉冲能量超过0.8mJ时,h,L1和2h/(L-L1)会随着E的增加而减小呢?分析原因如下:当激光单脉冲能量E不断增大时,铜箔表面的热量会不断增加,热量增加到一定程度时,约束层透明胶带会熔化,约束层被破坏,使得激光诱导冲击波峰值压强和持续时间减小,从而凹坑深度h和平面直径L1减小。图6a中,约束层完整,且影响区是规整的圆,约束层作用未遭到破坏。图6b中,虚线区域有明显的胶带熔化迹象,约束层被破坏,周围白色影响区有朝着胶带被破坏的方向扩散,形状不规则,约束层的作用遭到破坏,从而导致激光诱导冲击波压力的减小,凹坑深度h、平面直径L1和凹坑倾斜程度2h/(L-L1)减小。

Fig.6 Surface condition diagram of copper foil after different laser energies

a—laser monopulse energyE=0.75mJ b—laser monopulse energyE=0.89mJ

综上所述,在约束层未被破坏时,随着激光单脉冲能量E的增大,凹坑形貌的变化趋势如图7所示。凹坑深度h线性增加,区域Ⅰ中平面直径L1线性增加,凹坑壁倾斜程度2h/(L-L1)线性增大。因此,改变激光单脉冲能量E能控制凹坑深度h、区域Ⅰ中水平直径L1和凹坑壁倾斜程度2h/(L-L1),进而控制凹坑形貌。

Fig.7 Schematic diagram of depthhand plane diameterL1of the concave pit with the increase of energy

2.3 光斑搭接率的影响

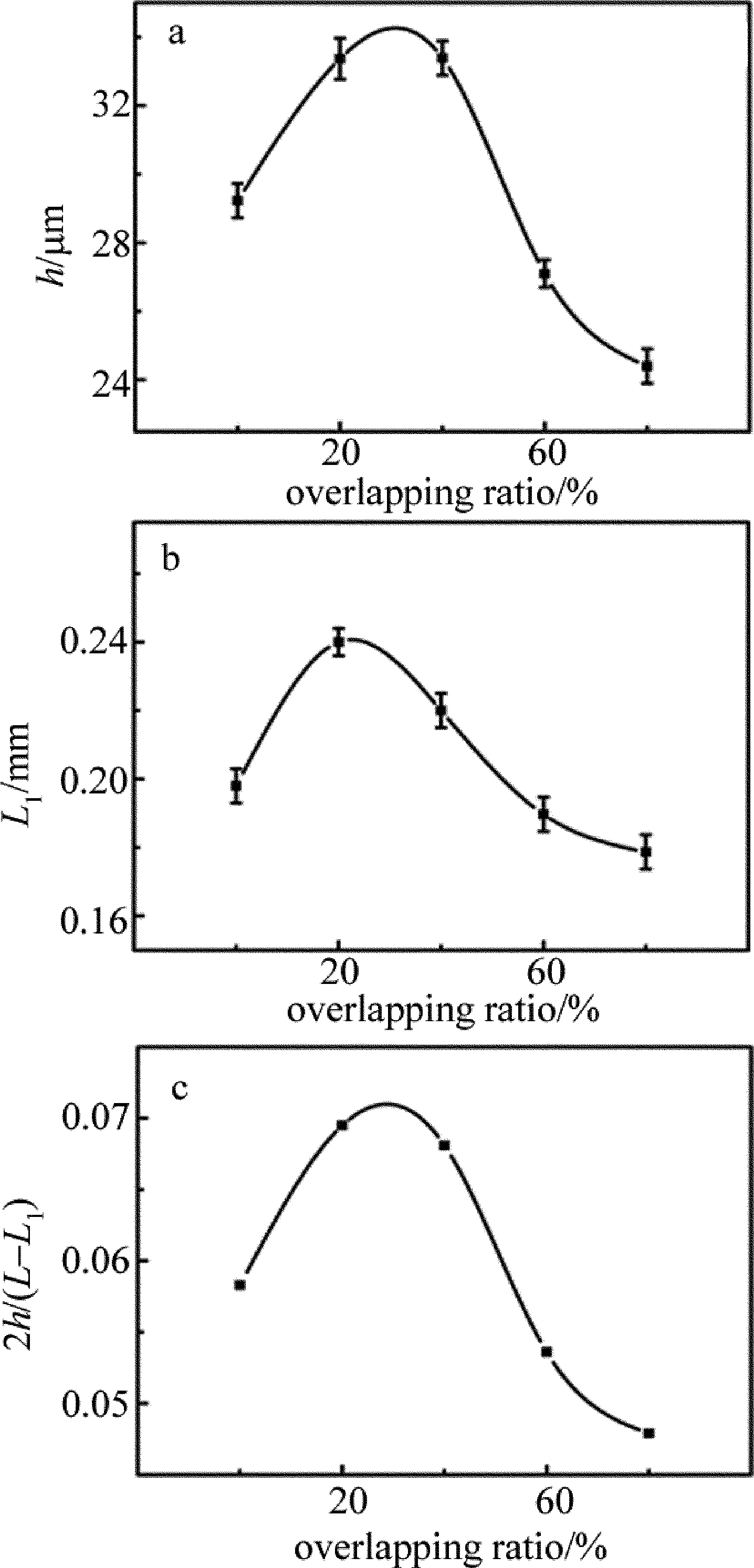

Fig.8 Relationship between the overlap rate of the spot depthh,plane diameterL1and 2h/(L-L1)

激光光斑搭接率也是激光冲击成形工艺参量中的重要参量之一。具体实验激光参量为:激光脉宽5ns,频率2kHz,单脉冲能量0.72mJ,光斑直径50μm,扫描速率20mm/s~100mm/s,即搭接率从0%到80%。图8a中展示了凹坑深度h与光斑搭接率的关系。从图中可看出,在当光斑搭接率小于30%,凹坑深度h随光斑搭接率增大线性增大,当光斑搭接率在30%左右,凹坑深度h达到最大值,光斑搭接率超过30%之后凹坑深度h随搭接率增大而减小。图8b中展示了区域Ⅰ中平面直径L1和激光光斑搭接率的关系。从图中可以看出,当光斑搭接率小于30%,L1随着激光光斑搭接率的增大线性增大;当光斑搭接率在30%左右,L1达到最大值;当光斑搭接率超过30%时,L1随着激光光斑搭接率的增大而减小。图8c中展示了激光光斑搭接率与凹坑壁倾斜程度2h/(L-L1)的关系。从图中可以看出,当光斑搭接率小于30%,凹坑深度h随光斑搭接率增大线性增大;当光斑搭接率在30%左右,凹坑深度h达到最大值;当光斑搭接率超过30%之后,凹坑深度h随搭接率增大而减小。分析原因如下:搭接率的改变改变的是在靶材的同一个位置激光冲击的次数,激光冲击次数的增多,在约束层和吸收层完好时,凹坑深度h、平面直径L1和凹坑壁倾斜程度2h/(L-L1)是增加的,但是随着同一位置冲击次数的增加,该位置的热量不断增加,约束层透明胶带被破坏,导致峰值压强降低,从而导致凹坑深度h、平面直径L1和凹坑壁倾斜程度2h/(L-L1)减小,约束层的破坏情况如图9所示。

Fig.9 Surface condition diagram of copper foil after laser shocking with different overlap rates of spot

a—overlap rate of spot 20% b—overlap rate of spot 60% c—overlap rate of spot 80%

光斑搭接率的增加归根结底就是激光对靶材同一位置的能量密度增加了,从图8和图5也可看出,h,L1和2h/(L-L1)随光斑搭接率的变化规律与随激光单脉冲能量E是一致的,在约束层未被破坏时,h,L1和2h/(L-L1)都是随自变量的增加而增大,在约束层破坏之后随自变量的增加而减小,所以控制激光光斑搭接率可以控制凹坑深度h、凹坑区域Ⅰ中平面直径L1和凹坑壁倾斜程度2h/(L-L1)的。

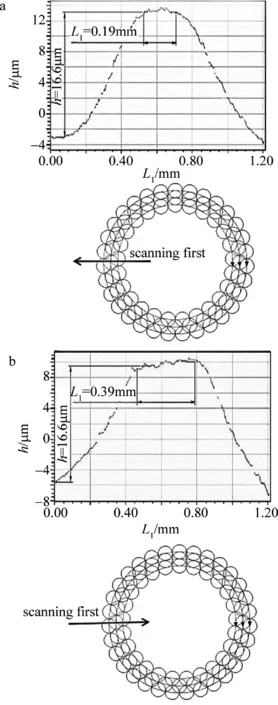

Fig.10 Pits profile after laser scanning in different scanning sequences

a—scanning from the diameter 0.4mm to the diameter 0.5mm b—scanning from the diameter 0.5mm to the diameter 0.4mm

2.4 冲击方式的影响

如图10所示,图中均采用以下相同激光参量:激光单脉冲能量0.72mJ,激光脉宽5ns,频率2kHz,扫描速率100mm/s,搭接率0%。图10a中的扫描方式是从直径0.4mm圆圈开始扫描,结束扫描于直径0.5mm圆圈;图10b是相反的,从直径0.5mm圆圈开始扫描,到直径0.4mm圆圈结束扫描。从图10中可以看出,两者凹坑深度h相等,但是图10a中区域Ⅰ的平面直径L1小于图10b中区域Ⅰ的平面直径L1。证明同样的激光冲击参量,同样的激光冲击在靶材上的位置,改变激光扫描的前后顺序,成形的凹坑形貌不一样,主要是凹坑的横向尺寸的改变,纵向尺寸保持不变。凹坑深度h相等,证明激光冲击诱导冲击波对箔材的垂直方向的力的作用是相等的,而凹坑区域Ⅰ的平面直径L1不一样,证明激光冲击作用点的前后顺序会改变凹坑区域Ⅰ的形貌,且首次激光扫描路径的直径增加,凹坑区域Ⅰ的平面区域也会增大,所以在要求不改变凹坑深度h大小而增加凹坑底部平面直径L1时,可以通过选择先扫描直径大的激光扫描路径,即调整激光扫描路径的顺序来实现。

3 结 论

通过改变激光单脉冲能量、光斑搭接率等工艺参量,以T2紫铜箔材成形平底杯状凹坑形貌为例,研究了金属箔材无模激光多点冲击成形工艺。研究了激光单脉冲能量、光斑搭接率和激光扫描方式的改变对凹坑形貌深度、凹坑底部直径和凹坑壁的影响,能达到对凹坑形貌的初步控制。

(1)控制单脉冲能量在0.55mJ~0.89mJ,光斑搭接率0%,激光扫描1次,无模具约束,能够使20μm厚T2紫铜成形为凹坑深度h在14.3μm~31.08μm范围内,凹坑底部平整且平面直径L1在136.9μm~240μm范围内和凹坑壁倾斜程度2h/(L-L1)在0.03~0.0634范围内的形貌,在约束层未被破坏的情况下,凹坑深度h、凹坑底部直径L1和凹坑壁倾斜程度2h/(L-L1)随单脉冲能量E增加线性增加。

(2)控制光斑搭接率0%~80%,激光单脉冲能量0.72mJ,激光扫描一次,无模具约束,能够使20μm厚T2紫铜成形为凹坑深度h在24.4μm~33.39μm范围内,凹坑底部平整且直径L1在178.7μm~240μm范围内和凹坑壁倾斜程度2h/(L-L1)在0.0479~0.0695的形貌,在约束层未被破坏的情况下,凹坑深度h、凹坑底部直径L1和凹坑壁倾斜程度2h/(L-L1)随光斑搭接率的增加线性增加。

(3)当单脉冲激光能量在0.72mJ、搭接率为0%、激光冲击位置一样时,改变激光扫描路径的前后顺序,先扫描直径0.4mm的路径与先扫描直径0.5mm的路径相比,凹坑深度h相等,凹坑底部平面直径L1更小,如想控制凹坑深度不变,改变凹坑底部平面直径,可以考虑改变激光扫描路径的前后顺序。