基于彩色CCD的激光熔覆熔池温度闭环控制研究

孙华杰,石世宏*,石 拓,傅戈雁,陈 磊

(1.苏州大学 机电工程学院,苏州 215021;2.西安交通大学 机械工程学院,西安 710049)

引 言

激光熔覆成形(laser cladding forming,LCF)增材制造基于激光熔覆技术与快速成形技术。在成形过程中,熔池的温度是影响成形稳定性、熔覆层质量、内应力、表面质量等的重要因素[1-6]。影响熔池温度的参量有很多,如激光功率、送粉速率、离焦量和扫描速率等[7]。因此,在LCF制造过程中,实现熔池温度的实时闭环控制对提高成形质量至关重要。

国内外现有激光熔覆成形过程熔池温度检测方法大致可分为两大类:基于红外测量和基于CCD测量。TAN指出比色红外测温仪测温结果具有较高的准确性[8]。CHEN利用红外热像仪直观地反映出熔池温度的变化情况[9]。JIANG等人采用比色图像采集的方法,把CCD相机固定在激光光头上,减小了测量的误差[10]。LEI等人基于CCD开发了一套熔池温度动态检测系统,该系统具有一定的测温稳定性[11-12]。相比红外测温,CCD测温具有明显的成本优势,因此被广泛应用于多种不同的场合。对于熔池温度的控制,有研究人员指出,CCD相机是获取激光熔覆成形过程中复杂信息的有效工具,但数字图像处理耗费时间,限制了熔覆过程速度[13]。HU等人设计了简单的比例-积分-微分(proportional-integral-derivative,PID)控制器,加入控制器后成形的薄壁墙可以控制形貌的变化[14]。TOYSERKANI和KHAJEPOUR利用含有带通滤波的PID控制器调整激光功率输入,提高了熔覆过程的几何尺寸精度[15]。

光内送粉激光熔覆技术具有能量分布更均匀、光粉耦合度高、熔覆界面平整等优势。本文中针对光内送粉熔覆,研发了基于彩色CCD的激光熔池温度闭环控制系统。基于比色测温原理对熔池温度进行实时测量,确立了激光功率与熔池温度动态平衡关系,提出一种基于熔覆层平均温度改变激光功率的方法控制熔池温度。相较于基于高温计的测量结果调整工艺参量的控制方案,具有实时性好、成本较低、便于集成应用等优点。

1 实验条件

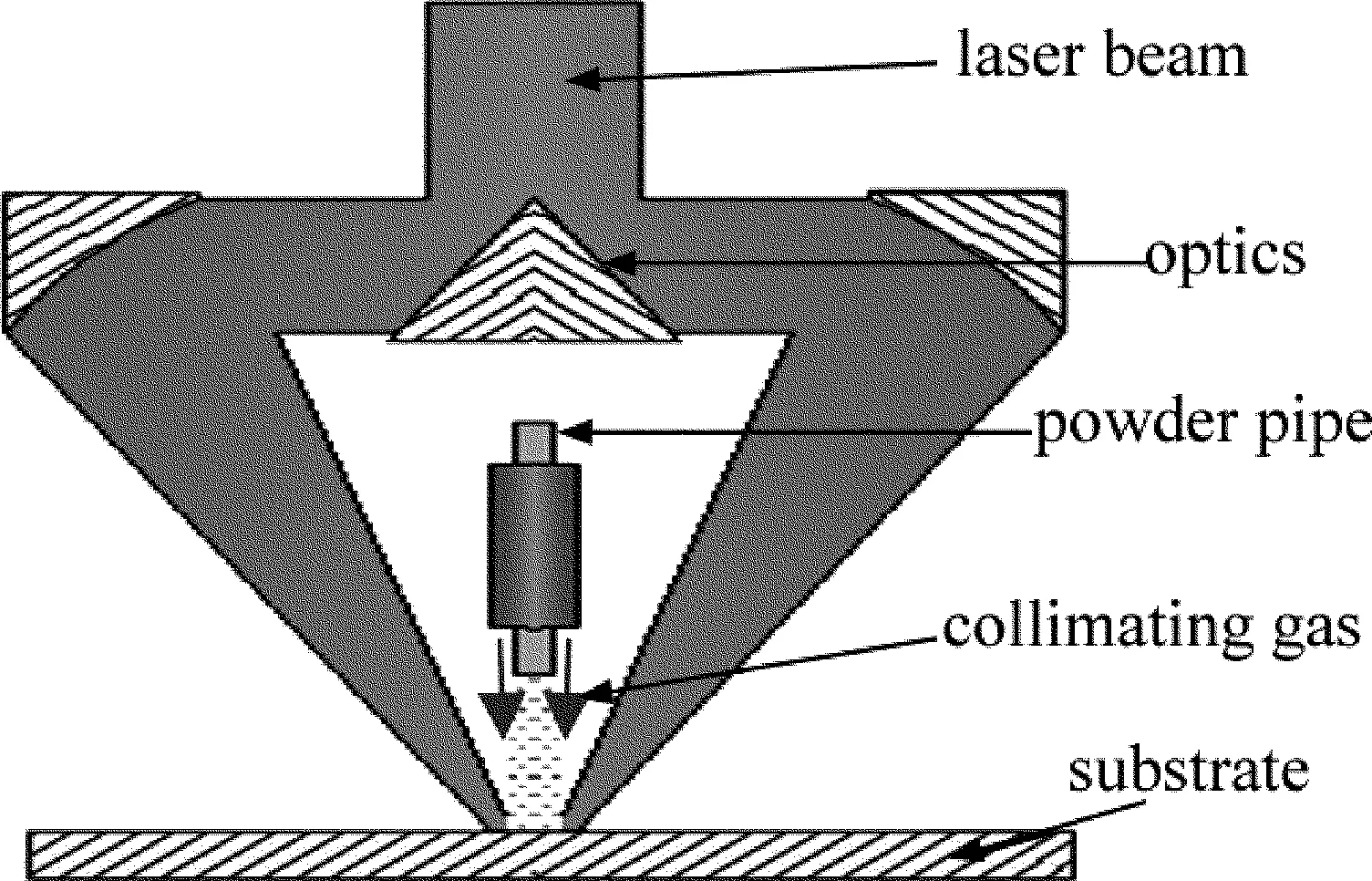

实验装置采用中空激光光内送粉熔覆喷头[16-18],其原理如图1所示。平行激光束经反射镜组形成中空环形激光束,粉管从中轴线喷射粉末。光内送粉熔覆喷头具有扫描能量分布均匀[17-18]、粉束挺直、粉末利用率高等优点。

Fig.1 Principle of hollow-laser beam inside powder feeding

实验基体材料采用304不锈钢。熔覆材料选用Fe313合金粉末,其粉末粒度为45μm~74μm,粉末各成分质量分数w为:w(C)=0.001,w(Si)=0.025~0.035,w(Cr)=0.13~0.17,w(B)=0.005~0.15,余量为Fe。

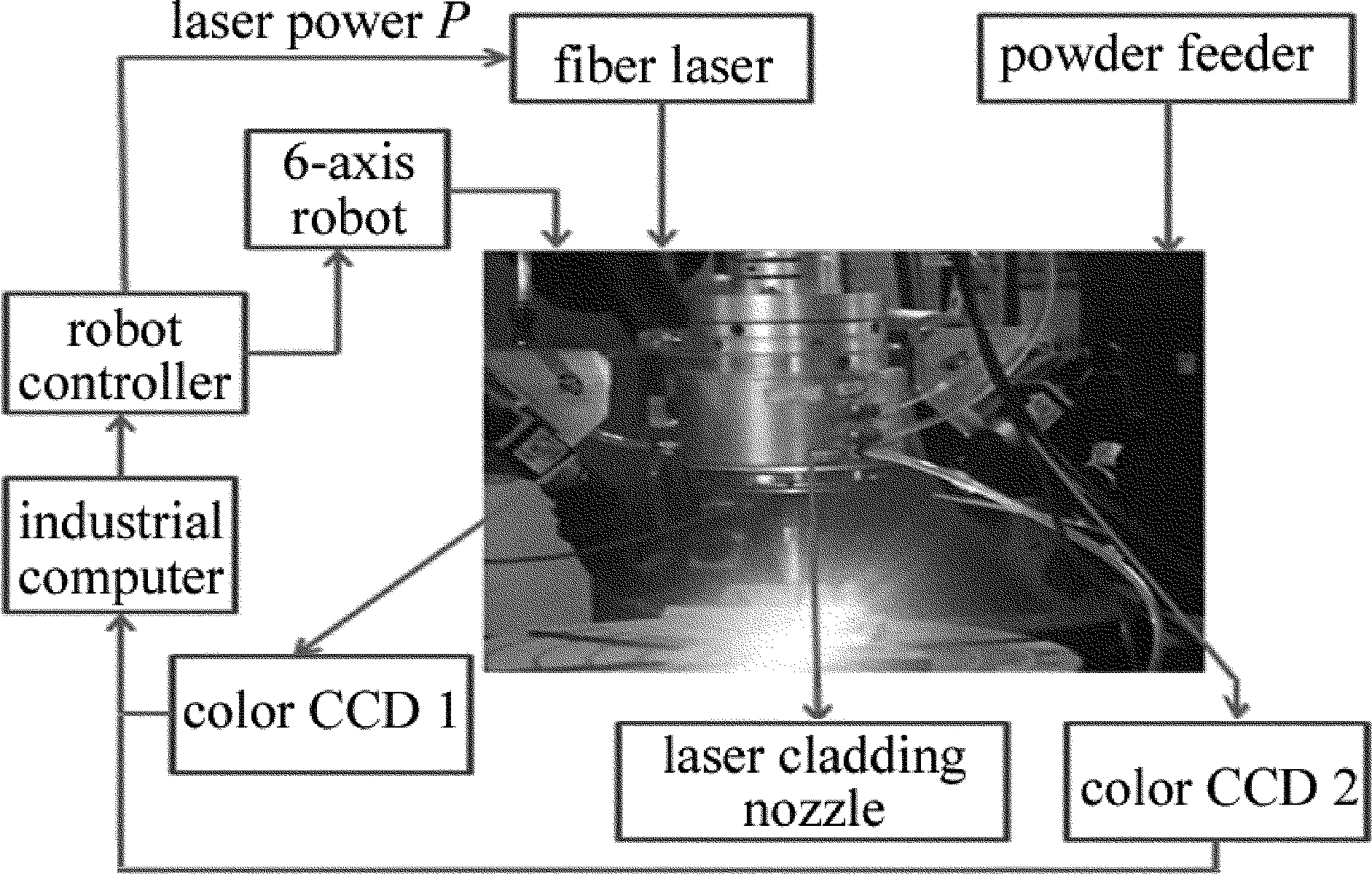

图2为激光熔覆加工系统与熔池温度闭环控制系统的硬件组成。运动系统为6轴KUKA机器人KR60-3F,采用IPG YLS-2000-TR光纤激光器,GTV PF2/2型送粉器,保护气和载粉气均使用氮气。采用2台Basler acA1300-30gc彩色CCD工业相机作为图像传感器,采集帧率在30帧/s左右。基于比色测温原理和图像处理实现熔池温度测量。工控机对采集到的熔池图像进行处理,提取需要的特征信息,计算出温度数据。通过ProfiNet将温度值实时反馈给机器人控制器,进而再控制机器人、激光器等执行机构,调整相应的工艺参量。其中,工控机与机器人控制器之间的温度数据传递是实现熔池温度闭环控制的基础。温度数值信号通信功能实现基于.net平台下c#socket接口编程[19]。

Fig.2 Setup of system hardware

2 比色测温原理与模型的建立

比色测温法是通过测量物体(非黑体)在两个不同波长下辐射能量的比值,经校正后反推被测物体的温度。其理论基础来源于普朗克(Planck)黑体辐射定律,Planck黑体辐射定律描述了黑体辐射与温度、波长之间的关系,即:

(1)

式中,λ为波长,C1为普朗克第一辐射常数,C1=3.741833×1016W·m2,C2为普朗克第二辐射常数,C2=1.438832×10-2m·K,M(λ,ε)表示黑体的辐射出射度。金属熔池被视作灰体,与同温度下的黑体辐射能量的比值为ε(λ,T),即为辐射率。当辐射波长λ<800nm且温度低于3000K范围内,普朗克黑体辐射定律可由维恩定律代替[20],以R与G色度为例,得出基于彩色CCD的比色测温公式为:

(2)

式中,T为待测熔池的热力学温度;C2为普朗克第二辐射常数;红色窄带滤光片中心波长λr=650nm,绿色窄带滤光片中心波长λg=532nm;Lr,g=Gr/Gg,表示数字图像中R,G灰度比;kr/kg与系统的辐射衰减、测量距离和CCD参量有关,为待标定参量;黑体辐射能量比值ε(λ,T)表征灰体随λ及T变化发射或吸收能量的性能[21]。

利用彩色CCD的比色测温公式进行温度测量计算时,为了减小测温误差,往往选择在镜头前加载RGB单色窄带滤光片和中性衰减片,选取的窄带滤光片中心波长λr=650nm,λg=532nm,带宽均为10nm,中性衰减片衰减系数为1%,使得入射光以窄带波的形式进入CCD相机,CCD相机更接近于理想的冲击响应函数。

令:

(3)

简化为:

(4)

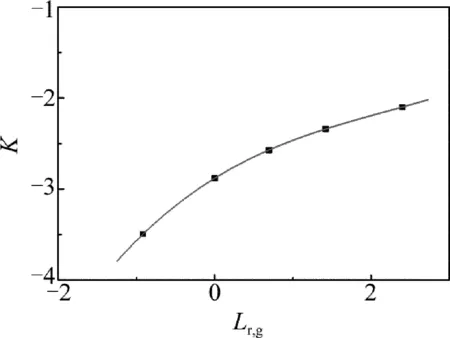

简化后的比色测温公式将辐射率ε(λ,T)的变化纳入待定系数K,K由红外测温仪标定得到(如图3所示),ε对结果的影响可忽略不计。通过运用最小二乘法拟合K与Lr,g的函数关系(如图4所示),从而确定熔池温度T与Lr,g的函数关系。

Fig.3 Infrared thermometer site calibration

Fig.4 Relationship between K and Lr,g

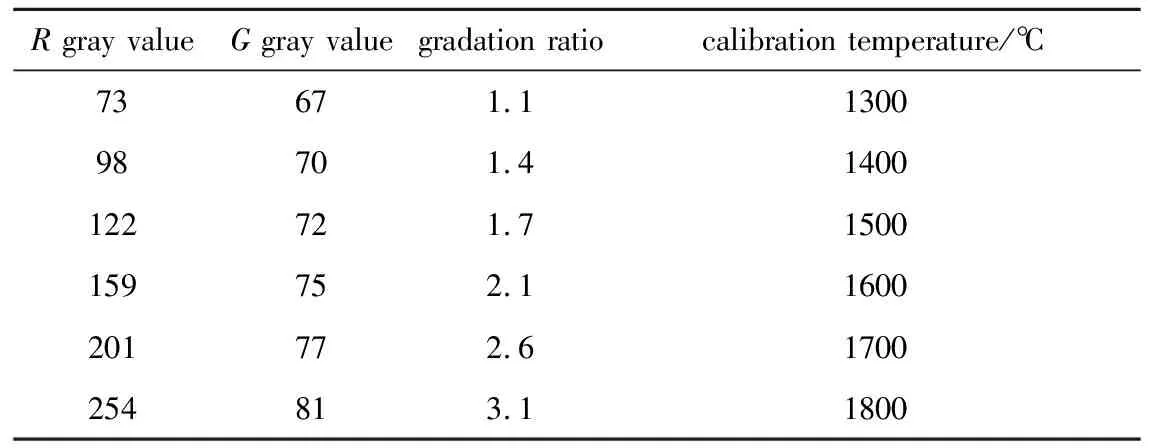

R gray valueG gray valuegradation ratiocalibration temperature/℃73671.1130098701.41400122721.71500159752.11600201772.61700254813.11800

对采集到的熔池图片进行图像处理,图5a~图5d依次为熔池原图和经过灰度化、均值滤波以及二值化阈值分割后的图片。对分割后的区域提取最大灰度值作为比色测温公式中的R灰度。由表1可见,当温度达到1800℃时,R灰度值已经接近灰度值上限255,趋于饱和,因此本例中的测温范围为1300℃~1800℃。若要进一步扩大测温范围,需要在镜头前加载更高效率的衰减片和调整曝光时间,调整光圈进一步减少进光量来实现。如图4所示,K与Lr,g呈良好的线性关系,运用最小二乘法拟合灰度比值Lr,g与待定系数K的3次多项式,给出对应关系式:

Fig.5 Digital image processing of molten poola—origin image b—grayscale c—mean filter d—threshold segmentation

K=-5.944+3.3952lnLr,g-

0.9515(lnLr,g)2+0.108(lnLr,g)3

(5)

可得熔池温度的计算公式为:

T=C2(λg-1-λr-1)/{lnLr,g-[-5.944+3.3952lnLr,g-

0.9515(lnLr,g)2+0.108(lnLr,g)3]}

(6)

3 温度控制器设计

中空环形激光的能量密度公式为[22]:

E=P/(Dv)

(7)

式中,E为激光能量密度,P为激光功率,D为环形光斑外圆直径,v为扫描速率。可知,激光能量密度E与激光功率P成正比,与光斑外圆直径D、扫描速率v成反比。

设计单道熔覆基础实验,实验在基体上进行,熔覆单道长度为50mm,离焦量为-3mm,扫描速率为6mm/s。在不同激光功率作用下,探究熔池温度与激光功率的动态关系,工控机软件记录了单道熔覆过程中的熔池温度变化情况。以采集到的数据编号为横轴,熔池温度为纵轴,得到不同功率下的熔池温度曲线(如图6所示)。

Fig.6 Relationship between molten pool temperature and laser power

由图6可见,单一功率作用下的熔覆层各点散热状况不同,温度呈现动态变化,且没有体现出良好的规律性。但结合表2中的数据发现,当激光功率从400W变化到800W,整个熔覆层的温度均值Ta从1221.9℃递增到1531.6℃,最大值Tmax从1562.3℃递增到1836.4℃,体现出良好的线性关系,Tmin为温度最小值。因此,基于多个离散点求温度均值作为改变激光功率的依据来控制熔池温度具有一定的可行性,可尝试使用PID方法控制熔池温度。

Table 2 Statistical results based on Fig.6

设计PID控制器,进行激光功率-熔池温度的单输入控制实验。设Ts为设定温度,Ta为当前熔覆过程中多个采样点温度的平均值。以层为周期进行反馈控制,k为当前熔覆层号,则第k层实际温度与设定温度的误差e(k)为:

e(k)=Ts(k)-Ta(k)

(8)

在实际堆高过程中,通过每层修正激光功率来使实际温度Ta趋近于Ts,每层需要的功率变化量ΔP可以表达为PID算法的差分方程:

Kd[e(k)-e(k-1)]

(9)

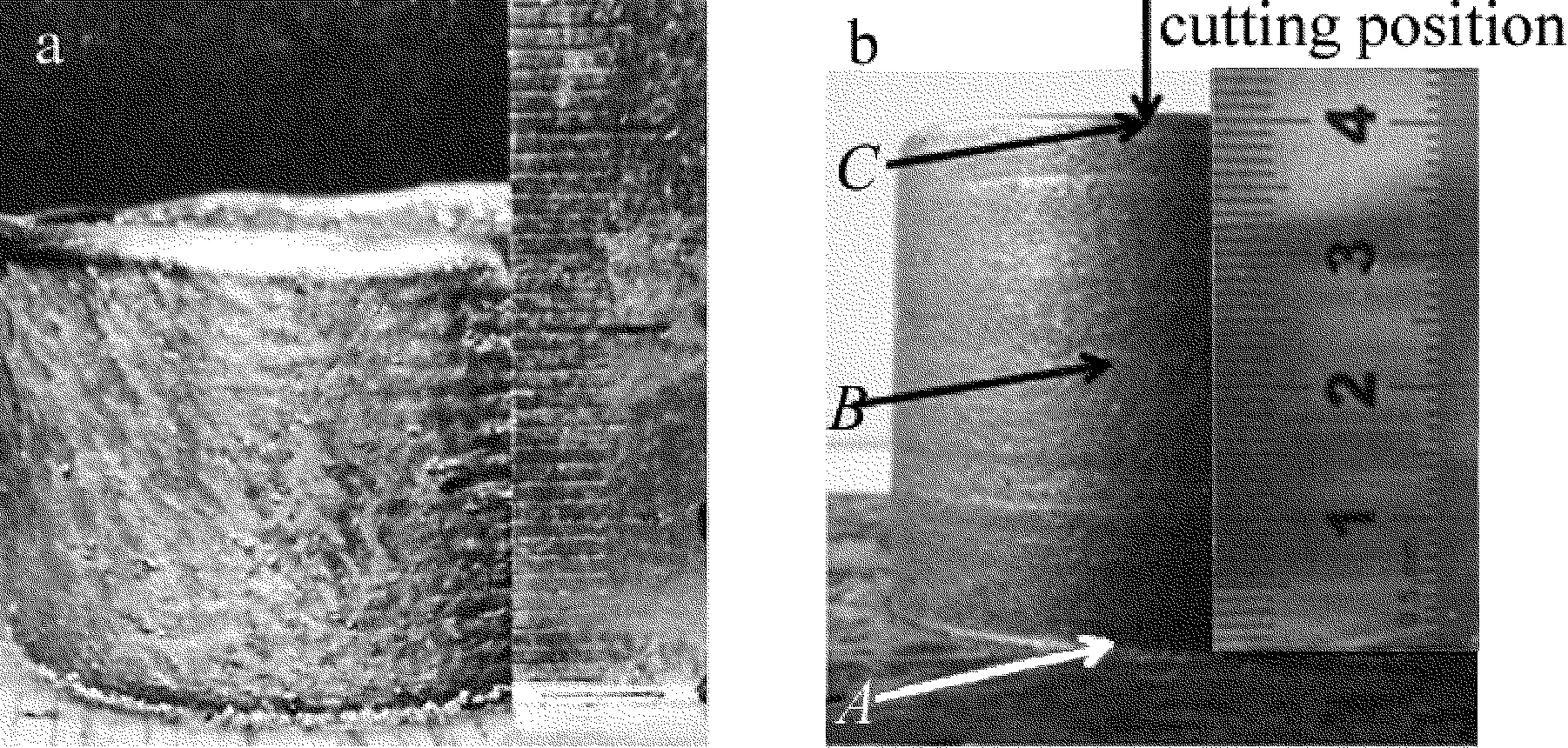

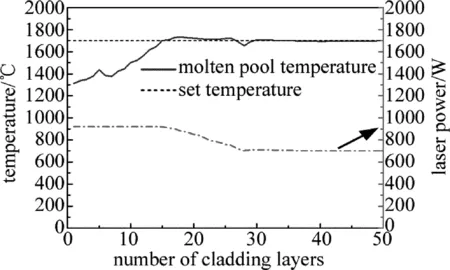

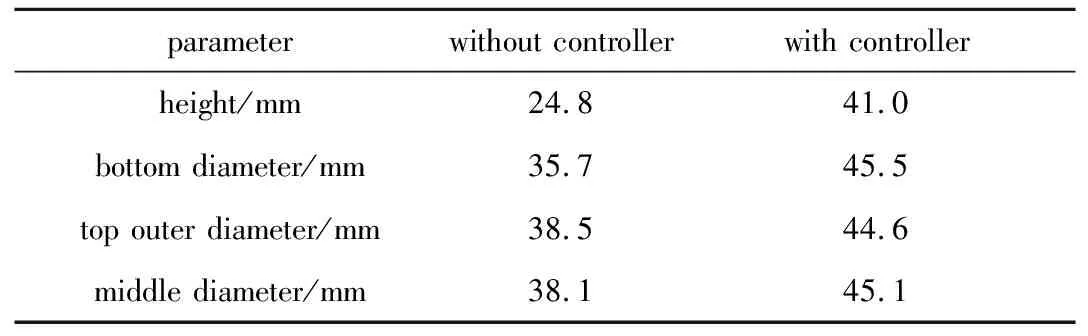

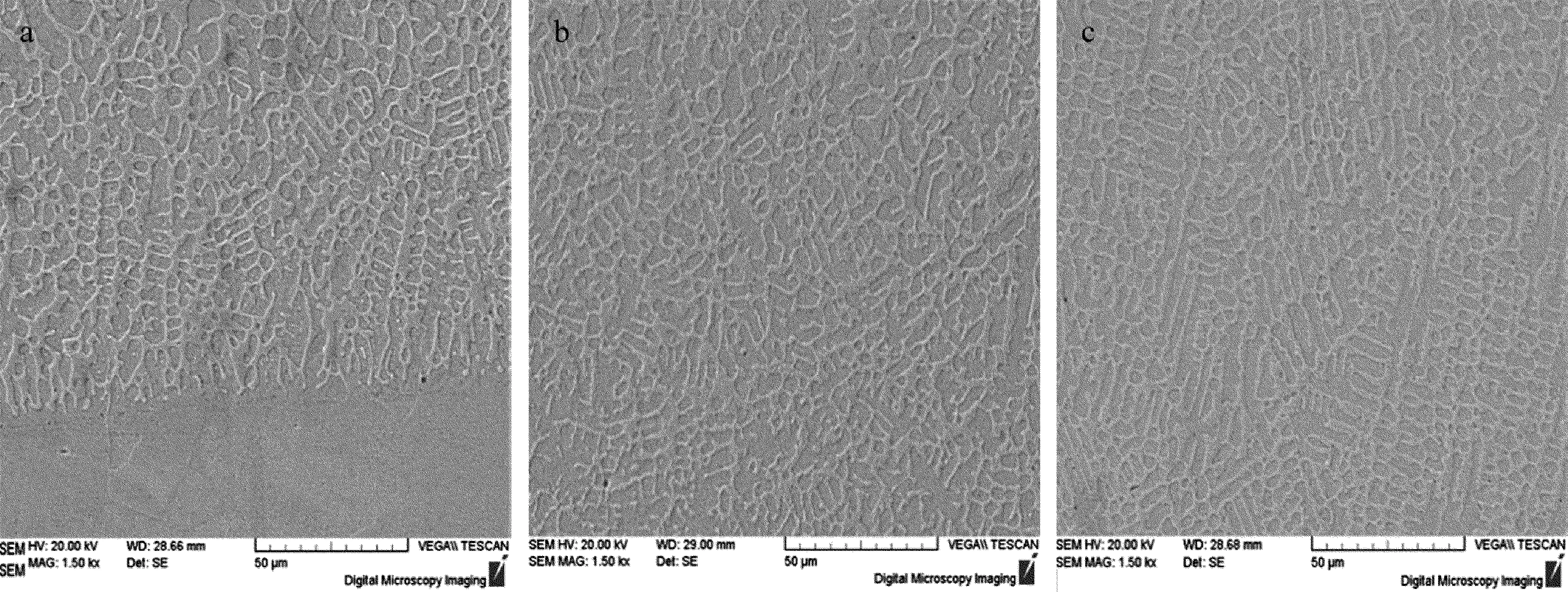

式中,Kp为比例增益,Ki为积分增益,Kd为微分增益。比例项用于修正激光功率P(k),Kp一般取负值,该实验选取的比例系数为-0.0001。积分项用于消除系统累积误差,使每层熔覆堆积的Ta逐渐逼近期望值Ts。微分项用于累计误差变大之前引入一个修正信号,减少算法的调节时间。当Ta P(k+1)=P(k)+Kpe(k)+ (10) Fig.7 Comparison of the formed parts a—the formed part without temperature control b—the formed part with temperature control Fig.8 Relationship between average molten pool temperature, laser power and the number of cladding layers 采用Fe313粉末分别堆积了直径45mm的圆筒,最终成形实体如图7所示。其中图7a未加入温度控制,图7b加入温度控制。相同的工艺参量设定为:离焦量-3.5mm,扫描速率6mm/s,送粉速率8g/min,激光功率920W,逐层向上堆积。在多层熔覆过程中,图7b设定温度1700℃,软件记录其熔池平均温度与激光功率随熔覆层变化的曲线,如图8所示。堆积初期,由于基体没有经过预热其温度为室温。为了改善熔覆层与基体之间的冶金结合质量,防止后期开裂,采用相对较高的激光功率920W。可以看到,前15层熔覆层平均温度逐层稳定上升,这是因为随着堆积层数的增加,熔池的散热方式由初期的3维散热变为2维散热,熔池热量不断累积,直至实际温度Tm达到1700℃。从第16层熔覆层开始,开启PID控制器,由于Tm始终大于1700℃,激光功率逐层降低,每层大约降低10W~20W。27层左右开始出现Tm小于设定值Ts,接下来两层的激光功率略微有所增加,直至30层左右熔覆层温度基本保持稳定,达到热平衡状态,激光功率也基本不再变化,稳定在700W左右。热平衡状态下的激光功率相较于初始的激光功率下降220W左右。实验结果表明,在不同工艺条件作用下,多层熔覆成形达到热平衡所需要的层数不同且与控制器算法的比例系数有关。采用温度控制的3维堆积成形件与没有采用温度控制3维堆积成形件相比,完全没有出现熔道截面变宽的情况,熔覆层宽度上下相对均匀,成形件表面粗糙度明显降低,无明显的粉末粘附,无过熔、欠熔现象发生。 Table 3 Parameters comparison of the formed parts with controller and without controller parameterwithout controllerwith controllerheight/mm24.841.0bottom diameter/mm35.745.5top outer diameter/mm38.544.6middle diameter/mm38.145.1 通过表3中的数据分析发现,未采用温度控制的成形件在24.8mm的高度距离上,底部与顶部外径相差2.8mm。而采用温度控制的成形件在41.0mm的高度距离上,底部与顶部外径仅仅相差0.9mm。后者的效果明显优于前者。实验表明,该方案在消除熔池温度热累积效应上取得了良好效果,成形件尺寸精度明显提高。 在图7b所示圆筒成形件中沿箭头方向切开,取A,B,C3个位置制备金相试样,并对试样进行打磨、抛光和腐蚀处理。在徕卡DM-IRM型金相显微镜下进行观察,A,B,C3个位置得到的结果分别如图9a、图9b、图9c所示。图9a为成形件与基板结合区,金属粉末快速凝固快速冷却,晶粒垂直基板生长,最终形成树枝晶组织。图9b对应圆筒中部组织,热量累积多,形成的组织较为粗大、疏松。图9c为圆筒顶部组织,树枝晶生长方向有所不同,晶粒尺寸在10μm~20μm范围内,属于细晶组织。成形件整体无明显气孔、裂纹等缺陷,组织致密,具有良好的冶金质量。 Fig.9 Scanning electron microscope images marked A,B,C in Fig.7b (1)研发了一套基于双通道彩色CCD的激光熔覆成形熔池温度在线测控系统,结构简便、成本较低、易于安装。利用Socket类实现温度数值信号在工控机与机器人控制器之间的通信,建立构建了温度闭环控制系统。 (2)选用衰减系数为1%的中性衰减片,扩大了可供温度标定的范围。利用双波长比色测温原理测出激光熔覆过程中的熔池温度,能够实时反映出熔池温度的变化情况。 (3)设计了温度PID控制器,加入了功率调整的圆筒堆积成形实验,实验结果表明,调整激光功率输出能够有效地消除了温度累积效应,成形件尺寸精度明显提高,表面粗糙度降低。 (4)成形件整体无明显气孔、裂纹等缺陷,组织致密,具有良好的冶金质量。

4 圆筒成形实验与分析

5 结 论