旋转磁场激励下激光焊接裂纹磁光成像规律研究

杜亮亮,高向东,周晓虎,王春草

(广东工业大学 广东省焊接工程技术研究中心,广州 510006)

引 言

激光焊接技术能将激光束集中于非常狭小的区域,从而产生高能量密度的热源,已广泛应用于制造业和航空业[1]。为保证焊接产品的质量,需对激光焊接缺陷进行精确有效的检测。目前国内外检测焊接缺陷的方法主要有射线检测、超声检测、渗透检测、磁粉检测、涡流检测、漏磁检测以及结构光视觉检测等[2-3]。虽然这些方法在保证焊接产品质量方面起到了重要作用,但是它们也存在一定的局限性,例如射线检测的光源对人体有辐射[4];超声检测需要耦合剂,并且和涡流成像一样难以对焊接缺陷直接成像[5-6];渗透检测的显像剂对人体有害;磁粉检测对工件表面要求严格,主要用于表面缺陷的检测[7];漏磁检测只适用于磁性焊接材料的检测,并且检测结果不直观,无法可视化显示[8]。激光焊接过程中,可见光信号对焊接缺陷具有较强的识别度,可以作为焊接质量的检测对象[9]。而基于法拉第磁致旋光效应的磁光成像(magneto-optical imaging,MOI)无损检测新方法,根据磁场激励使焊件缺陷处产生漏磁,通过成像装置探测缺陷漏磁处的垂直磁场变化,获取包含缺陷信息的磁光图像[10]。磁光成像方法具有灵敏度高和检测图形可视化的特点,可用于微小缺陷和亚表面缺陷的检测[11]。

目前焊接缺陷磁光成像检测基本上是基于恒定磁场励磁,磁场的大小和方向恒定[12],难以实现多方向缺陷和亚表面缺陷的检测,并且磁光传感器对缺陷处磁场的变化过于灵敏容易饱和,丢失缺陷信息[13]。近年来国内外也有基于交变磁场励磁下的磁光成像研究[14],例如用交变磁场激励被测试件,通过感应线圈获取试件信号[15],或者用磁光传感器在一个周期下可以采集到不同磁感应强度下缺陷的漏磁场分布情况[16],但是该方法仍然难以实现多方向焊接缺陷的检测。

为实现多方向缺陷和亚表面缺陷的检测,提高缺陷无损检测效率,研究基于旋转磁场激励的磁光成像无损检测新方法。用两相交流电相位角和交叉角都为90°的旋转磁场发生器给焊件励磁,通过磁光传感器获取缺陷磁光图,以3帧磁光图为一组对所获得的磁光图进行排列,分析全部组中第1帧磁光图的变化,研究旋转磁场工频励磁下的成像规律,为后续研究旋转磁场下不可见缺陷的检测、旋转磁场的场能堆积和磁力线分布情况提供实验依据。

1 磁光成像原理及旋转磁场理论

1.1 磁光成像

图1为磁光传感器工作原理。光源LED发出的光经起偏器变成线偏振光并通过磁光薄膜,经反射镜片反射再次通过磁光薄膜,这时反射镜片下方裂纹处的垂直磁场分量发生了变化[17],根据法拉第效应,线偏振光的偏振方向会发生一定角度的偏转,检偏器探测包含焊接裂纹信息的线偏振光的变化后被成像元件接收,形成裂纹磁光图像[18]。

Fig.1 Working principal of magneto-optical sensor

1.2 旋转磁场

一个磁场可由其大小和方向表示,当两个磁场同时作用时,其合磁场符合矢量叠加的平行四边形法则。当两个交变磁场复合时,能形成圆形或椭圆形的旋转磁场[19]。这里只讨论圆形旋转磁场的情况。设两相磁场幅值相等的正弦交变磁场分别为H1与H2,且H1与H2的交叉角为α,其表达式[20]分别为:

H1=Hmsin(ωt)

(1)

H2=Hmsin(ωt-φ)

(2)

式中,Hm为交变磁场的幅值,ωt为激磁电流的相位角,φ为两磁场的相位差。通过简单的合成计算,可得:

(3)

式中,Hx和Hy分别为水平方向和竖直方向上的磁场强度分量。

当cos(α/2)cos(φ/2)=sin(α/2)sin(φ/2),即α+φ=180°且φ=π/2时,两正弦交变磁场在O点相叠加形成的合磁场H1,2如图2所示。此时形成的合磁场为圆形旋转磁场,H1,2随着相位角ωt的改变沿着圆形轨迹旋转,由交流电源频率为50Hz可知,此旋转磁场20ms旋转1圈。

Fig.2 Schematic diagram of rotating magnetic field

1.3 旋转磁场磁光成像分析

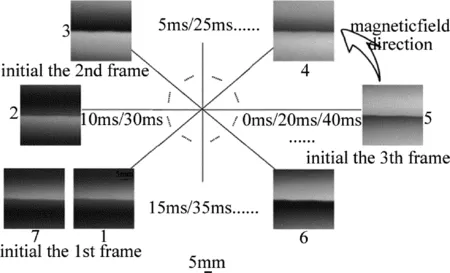

在旋转磁场工频励磁实验中,磁光传感器采样频率为75Hz,即磁光传感器每13.3ms采集1帧磁光图。由图3可知,在旋转磁场两个励磁周期(40ms)内,磁光传感器采集连续3帧动态磁光图像,图3a、图3b和图3c为帧磁光图像,每一帧磁光图采集时励磁电压方向和大小都是不同的,形成的合磁场也会有变化,磁光图像的对比度也随之变化。

Fig.3 Dynamic MOI induced by rotating magnetic field

2 焊接裂纹检测系统设计

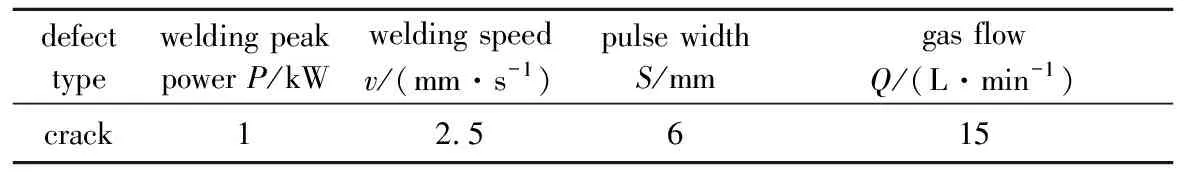

如图4所示,实验系统主要由YAG激光器、旋转磁场发生器、磁光传感器及计算机组成。图5为焊件裂纹实物图。由于实际激光焊接实验中难以获得裂纹,所以本实验中利用YAG激光器焊接两块低碳钢板模拟裂纹,用两相交流电相位角和交叉角都为90°的旋转磁场发生器对图5中的感兴趣区域进行励磁,由磁光传感器采集包含裂纹信息的动态磁光图,通过分析所获磁光图中第1帧磁光图的变化来研究旋转磁场工频激励下的成像规律。激光焊接工艺实验参量如表1所示。低碳钢板参量为200mm×80mm×2mm;旋转磁场发生器励磁电压为150V,频率为50Hz,提离值为3mm;磁光传感器的采样频率为75Hz,图像大小为400pixel×400pixel。

Fig.4 Experimental setup of magneto-optical imaging of weldment under the excitation of rotating magnetic field

Fig.5 Physical diagram of weld cracks

defect typewelding peak power P/kWwelding speedv/(mm·s-1)pulse widthS/mmgas flow Q/(L·min-1)crack12.5615

3 实验结果与分析

3.1 旋转磁场励磁裂纹磁光图像

实验分析过程中将采集到的1200帧磁光图以3帧一个组依次分成400组,每组中的3帧磁光图分别定义为第1帧、第2帧、第3帧,以第1组的3帧磁光图作为初始3帧磁光图,把这400组磁光图按顺序排列,对比分析所有组中第1帧磁光图的变化,按次序提取当中第1帧变化最明显的7组磁光图,如图6所示。

Fig.6 MOI of cracks under the excitation of rotating magnetic field

3.2 旋转磁场磁光成像规律

由图6可知,旋转磁场工频励磁下所采集到的裂纹第1帧磁光图并非一成不变,而是随着采集时间的推移呈现规律性的变化。由于本实验焊件裂纹区域分布平缓,每一列的灰度值分布基本相同,所以提取任意一列进行灰度值分析都不会影响实验结果。提取第1组第1帧和第7组第1帧的第200列灰度值作灰度分布图,如图7a所示。第7组第1帧和第1组第1帧灰度值相近,说明第7组第1帧和第1组第1帧是相同的,即旋转磁场工频励磁下第1帧磁光图经过一系列变化又回到了初始图像,亦即磁场强度和磁场位置也回到了初始值和初始位置。同样从图6看出,第1组第2帧和第3帧磁光图也会随着时间而变化最终回到初始状态。第1组第1帧到第7组第1帧共885帧磁光图,磁光传感器采样时间约为12s。由此得到工频旋转磁场励磁下磁光成像第1个规律:任意一帧磁光图随着励磁时间的推移都会发生变化,经过885帧磁光图后回到初始状态。

Fig.7 Contrast of grayscale curves in the 200th column of each group

a—the 200th column of the 1st frame in group 1 and the 1st frame in group 7 b—the 200th column of the 2nd frame in group 1 and the 1st frame in group 3 c—the 200th column of the 3rd frame in group 1 and the 1st frame in group 5

结合图3旋转磁场激励下的动态磁光成像图,旋转磁场每20ms旋转一圈,磁光传感器约13.3ms采集一帧磁光图,旋转磁场旋转两个周期时可采集到一组即3帧连续的磁光图,采集每一帧的位置分别对应图8中第1组、第3组、第5组的位置。而图8所示的是所有磁光图中第1帧的变化,可以明显看出,第1帧的变化经历了变为初始第2帧、初始第3帧的过程,即随着采集时间的推移,旋转磁场的励磁强度和励磁位置也在发生周期性的改变。

Fig.8 Change process of the 1st frame magneto-optical image

提取第3组第1帧和第1组第2帧的第200列灰度值、第5组第1帧和第1组第3帧的第200列灰度值作对比,结果如图7b和图7c所示,两对曲线近似,说明工频旋转磁场激励下,初始第1帧的变化经过了初始第2帧、初始第3帧的过程,最后变回初始第1帧。从图6还可以看出,初始第2帧的变化经历了初始第3帧、初始第1帧的过程,初始第3帧也有类似变化。由此得到工频旋转磁场励磁下磁光成像第2个规律:每1帧磁光图的变化都可以定义为以初始3帧磁光图为一个循环周期,依次向下一帧转换,回到初始的这一帧后,又继续按循环周期依次向下一帧变换,在采样时间内,一直以此规律重复进行。

实验中参照旋转磁场磁光成像的两个规律,可以有效减少励磁时间,达到最佳励磁效果,有利于提高旋转磁场无损检测效率,为研究旋转磁场激励下的缺陷磁分布情况和磁光成像机理提供实验依据。

3.3 旋转磁场磁光图像规律分析

旋转磁场在两个励磁周期内可以采集到一组包含缺陷信息的磁光图,按照此特性每一组第1帧的采集位置和励磁强度都相同,每一组第1帧的磁光图像也是相同的。对于图6中第1帧的变化,是由于旋转磁场励磁过程中存在磁滞效应。图9中的闭合曲线ACDEFGA为焊件的磁滞回线,在工频旋转磁场励磁下,磁场幅值不会足够大到使焊件经历完整的磁滞回线[21]。被测焊件未到达饱和磁化强度OA,旋转磁场在P点、M点突然改变方向,焊件的磁化状态并不沿原路折回,而是在PQ之间、MN之间形成一个小的磁滞回线,沿这条新的局部小磁滞回线移动。

Fig.9 Magnetic hysteresis loop of the weldment under the excitation of rotating magnetic field of frequency 50Hz

旋转磁场在一个励磁周期后,其起点并不是原来的位置,励磁强度方向和大小也会不同,导致磁光传感器采集到的每一组磁光图也有差异。如图9中P点采集的是图6中第1组磁光图,Q点采集的是图6中第2组磁光图,随着采集时间的推移,这种差异也会越来越明显。

4 结 论

在工频旋转磁场励磁下,任意一帧缺陷磁光图随着励磁时间的推移都会发生变化,以初始3帧磁光图为一个循环周期依次向下一帧转换,经过885帧磁光图后回到初始状态。局部小磁滞回线的形成使得旋转磁场每个励磁周期的起点发生周期性变化,导致采集到的磁光图像也随之交替变化。实验中参照旋转磁场磁光成像的两个规律,可以有效减少励磁时间,达到最佳励磁效果,提高了旋转磁场无损检测效率,为研究旋转磁场激励下的缺陷磁分布情况和磁光成像机理提供了实验依据。