船舶集成设计系统的模型管理方法及转换方法研究

章志兵,邓建坤,孟凡冲,柳玉起,孔海骄

(1.华中科技大学 材料科学与工程学院,武汉 430074;2.中国船级社技术研发中心,北京 100007)

船舶 CAD三维建模已经成为普遍的趋势[1],大量的三维软件被引入,结合先进信息技术,在一定程度上提高了船舶设计能力[2—3]。如今主流的船舶三维建模设计软件主要有FORAN,CATIA,TRIBON,NX等。FORAN的主要功能集中在船体三维建模上,虽然提供了静水力计算和舱容计算模块,但是整体设计质量的校验依赖于输出IGES等中性文件,导入其他软件进行计算分析[4—5];CATIA则是一款通用的机械三维设计软件,虽具有船舶网格划分等功能,但是其现有的船舶模块的功能模块还不够丰富,模板数量较少,船舶领域专业性不足,有待进一步二次开发[6];TRIBON船舶建模功能强大,封闭性很强,模型输出到其他软件分析校核需要依赖复杂的数据提取工作[7]。目前还没有一款系统能够涵盖船舶设计的全生命周期,往往是建模使用一套软件,而分析计算使用另一套软件,然后开发建模文件在软件间转换的算法[8],这种方式的开发周期较长,且不适合于推广到整个船舶产业。

船舶集成设计系统基于NX平台进行二次开发,把建模的不同阶段划分为不同子系统,相对于传统设计,新增CAD建模系统的输出模型管理系统Structure Design Result(SDR)系统,新增规范计算SDP系统。船舶集成设计系统具有以下优势:① 涵盖船体三维建模,有限元分析以及规范计算各个功能子系统,建模系统囊括专业化且全面的船舶建模功能;② SDR系统解耦了建模系统与计算系统,这使得建模系统能够映射到不同的 SDR系统模型,对不同建模阶段进行记录,计算系统直接从 SDR系统中拿取模型,不影响建模系统的工作;③ 新增了SDP系统,对船体设计结构进行规范计算,根据计算结果,可快捷地反馈到建模系统进行修改,然后拿到 SDP系统重新计算,显著提高计算反馈的效率,符合制造行业数字化检测的趋势[9]。

船体模型包含结构几何数据、结构约束信息、属性信息等信息,结构几何数据包含甲板、外壳等众多类型结构,通过分类整合,提出装配结构下的模型管理方式以及非装配结构下的模型管理方式,并提出在集成系统各功能子系统间的模型转换方法,减少数据量,提高系统间模型转换效率,缩短规范造船的周期,提高船舶产业竞争力。

1 船舶集成设计系统体系结构

集成系统需要集成的功能包括船体三维建模、有限元分析计算,以及新增规范计算功能。国内现状普遍是先三维建模,绘制出船体结构,然后要么进行有限元模型前处理,手动输入到有限元软件中,要么是通过中间平台导出中性文件,在有限元软件中重构出船体有限元模型[10]。集成系统可以克服这个劣势,CAD/CAE/SDP功能系统均是在NX平台二次开发得到,不需要额外中间过渡。根据船体设计功能划分为3个模块,集成系统体系结构见图1。

1)建模模块。完成船体三维建模,通过结构建模、参数化建模方法,利用标准数据库,创建三维数字化整船模型。此层模型采用装配结构,保留装配关联信息,模型中数据采用树形数据结构管理。

图1 集成系统体系结构Fig.1 Architecture of integrated system

2)数据模块。管理CAD系统输出的数字样船模型,称为SDR模型。存储整船模型以及结构几何关联关系,但是在模型管理上,本层采用非装配模式,去除特征和特征关联,结构位置关系由建模层 CAD系统保证,关联关系用其他方式表示(具体见2.2章节),从而避免关联结构引起的关联更新,并减少模型数据量,为计算模块做准备。

3)计算模块。本层包括CAE系统和SDP系统,CAE系统主要进行网格划分、有限元分析、仿真模拟等过程,SDP系统主要进行腐蚀模型的创建以及计算腐蚀、板筋切割及板筋的理想化、剖面模型的创建以及 SDP计算模型的创建,进行规范计算校核,模型管理方法和数据层类似。

2 船体模型管理与模型转换方法

2.1 模型管理方法思路确定

目前,非集成系统和集成系统大多采用不同的软件平台,模型管理往往依赖于三维软件自身的模型管理以及装配管理[11],然后再根据空间位置导出中性文件,最后在有限元软件中重建模型并进行有限元分析;或者建立中间平台来完成模型收集转换[12—13]。这种方式的劣势在于:① 模型在不同软件的解析方法不同,难以保证模型信息的完整;② 中间平台依赖于输入输出的软件,开发方法多变,开发更新工作量大,且维护困难。

船舶集成设计系统具有在统一平台进行建模、计算的优势,避免中间过渡,模型的解析方式一致,完整性能够得到有效保障。在各子系统中,CAD系统进行结构建模、通用建模、参数化建模。结构特征建模,需要维护更新,必须保留建模过程的特征信息以及完整装配信息,所以CAD系统需采用装配模型方式。SDR系统、SDP系统、CAE系统只处理建模后的几何模型,可省略掉不需要的特征信息以及过程信息,必要的装配信息则用空间位置以及关系记录来替换。采用非装配的模型管理方式会更加高效,得到较小的数据量。为使CAD装配结构和非CAD系统非装配结构都适用,还新建另外的结构非装配描述,详见2.2章节。

相比于生成中性文件或者建立中间平台,设计系统没有中间文件过渡过程,没有编码解码过程,数据完整性优秀,效率上得到很大提升。

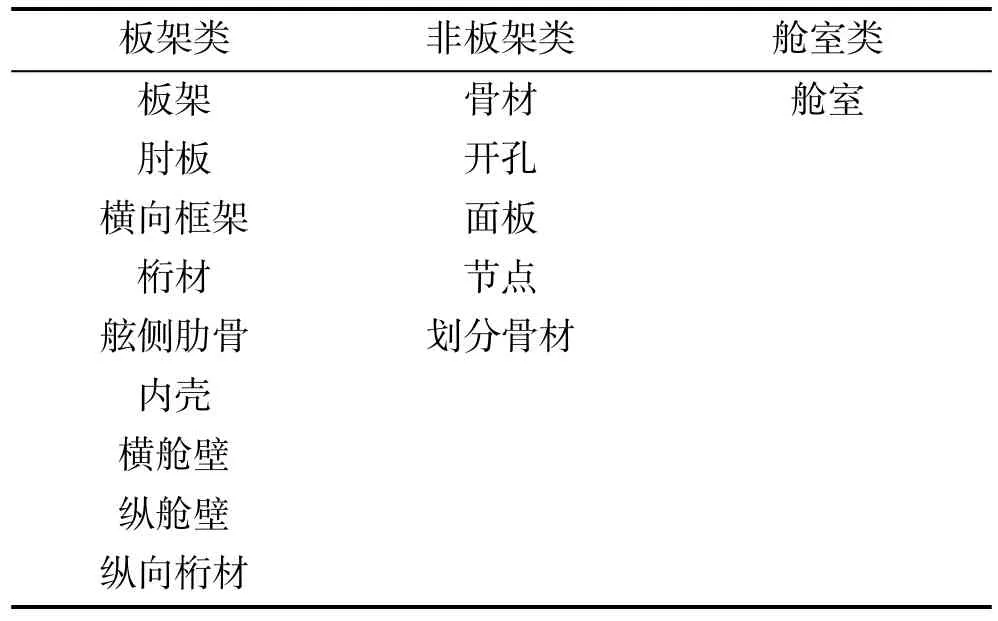

2.2 模型信息整理分类及管理方法

船体模型中包含的结构信息见表1。船体结构传统上分为板结构和筋结构,筋结构作为板的附属结构管理。不过面板是例外,面板的作用是作为板架开孔结构的加强,虽然是板结构,但是需要作为依附结构管理。舱室作为船体结构中三维封闭实体,应该单独管理。故模型可按表2分类。

表1 模型数据统计Tab.1 Statistics of model data

表2 模型分类Tab.2 Model classification

模型管理根据类别管理,用非装配描述来分别板架类、非板架类和舱室类结构。

2.2.1 板架类模型管理

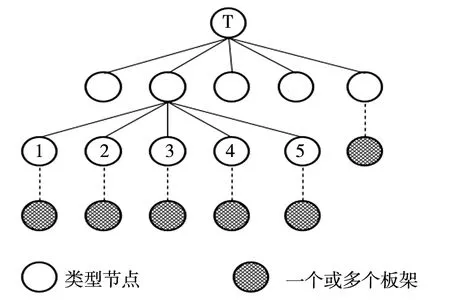

分类中把板架、肘板、内壳等结构称为板架类结构,在模型管理上,采用非装配的描述,沿用普适的树形结构,用树来保存结构描述,称作结构树。

结构树示意见图2,根节点记T;根T下第一层的 1—5分别表示型线、主船体、上层建筑、甲板室以及其他区域;2节点下一层的 1—5分别表示货舱区域、首部结构、尾部结构、机舱结构以及其他结构。板架节点和类型节点之间用虚线连接,表示他们之间还有其他的子类型分类节点,在此处省略。结构树每一个类型节点都有唯一的编码,子节点编码是在父节点编码上增加而来。结构树的分支节点是根据船体的位置信息进行生长的。

图2 结构树Fig.2 Structure tree

结构树非类型叶节点是板架节点,其编码通过编码初始化、编码精确计算确定。根据编码在对应节点挂载板架结构。新增结构树节点与对应板架结构同步变化,删除板架结构则会删除对应结构。

步骤1:新建节点类型编码初始化。在创建结构时,根据结构类型可以初步确定节点位置的编码,主船体是02,上层建筑是03,其他区域是04。

步骤2:节点编码精确计算。节点编码根据结构位置生长,主船体货舱区域 02_03_08,首部结构为02_04_06。部分结构编码还需更精确,根据法向编码,横向结构编码后面再添加 01_01_01。主船体货舱区域横向结构肘板的编码为02_03_08_01_01_01,肘板编码图例见图3。

图3 肘板编码图例Fig.3 Legend of bracket coding

2.2.2 非板架类模型管理

非板架类结构依附于板架类结构管理,从板架类结构获取非板架类结构需要区分模型是装配模型还是非装配类模型,故非板架类结构分两种方式,分别适用于CAD系统和非CAD系统。

2.2.2.1 装配模型非板架类结构管理

按板架划分,每一块板架分别管理非板架类结构,用树形结构来管理,称为板架树。使用特征关联和属性查找来构建对应板架树。非板架结构有骨材、开孔、面板、节点以及其他结构5种类型。板架树见图4。其创建步骤如下。

步骤1:获取属性。在板架几何上通过属性查找获取该类型属性数组,每项属性值是对应结构的handler值。

图4 装配模型板架树Fig.4 Panel tree of assembly model

步骤 2:获取特征。根据 handler值获取对应结构几何,根据几何直接获取创建特征。

步骤3:获取结构。通过NX平台接口根据特征获取其对应的几何结构,例如可根据骨材特征获取骨材实体、骨材复线和骨材理论线。板架树骨材节点示意见图5。

图5 板架树骨材节点示意Fig.5 Stiffener node hint of panel tree

开孔与板架结构共用板架结构,节点创建步骤不同于上,直接遍历板架内边界获取。

2.2.2.2 非装配模型非板架类结构管理

非装配模型文件不使用装配结构,不使用特征,取消特征关联。为了描述板架与对应的非板架类型结构,需要引入新的数据结构,提供高效的增删改查。船体结构复杂数据量大,但是每块板架对应的非板架类结构为几千数量级,采用哈希结构,提高效率,但还是称为板架树。NX提供的UDO[14]工具就是基于哈希结构的,还提供了丰富的附加功能,例如自动删除UDO对象中不存在的结构。模型管理使用UDO对象来管理板架对应的非板架类结构。

模型中不采用特征,原来同一特征会变成几个不同结构来管理,例如骨材特征一分为三,变成骨材实体、骨材复线以及骨材理论线。用树型来展示新的模型管理结构的变化,非装配模型板架树见图6,其中每一个具体结构就是一个UDO对象,即哈希结构。例如某个存储板-骨材复线的 UDO对象包括了主甲板 _C.1, RootCurve_ST_1, RootCurve_ST_2,RootCurve_ST_3等结构对象。

创建一个UDO对象,只需要先创建对象,再调用NX接口把结构存入UDO。取得UDO对象中具体哈希表的内容需要以下3步。

图6 非装配模型板架树Fig.6 Panel tree of unassembled model

步骤1:获取板架关联UDO对象。为了支持UDO对象,NX在模型中维持结构-UDO对象表,直接通过NX接口获取板架关联的所有UDO对象。

步骤 2:筛选特定 UDO对象。通过结构对应的类类型来筛选出指定类型的UDO对象。如骨材通过Panel Stiff Body,Panel Stiff Root Curve以及 Panel Stiff Theory Curve筛选出该板架对应的板-骨材实体UDO、板-骨材复线UDO和板-骨材理论线UDO。

步骤3:取出哈希对象中关联结构。根据NX接口从UDO对象中取出关联的所有结构,这时,板架本身也被得到,直接包装接口过滤掉,就得到板架对应的这类关联结构。

2.2.3 舱室类结构管理

模型在CAD系统中调用舱室识别算法后,用树形结构管理,称为舱室树。舱室树中舱室根据类型不同挂载到不同子节点下。舱室树的深度只有3层,遍历快速。

2.3 系统间模型转换方法

2.3.1 装配位置的保证

模型只在CAD系统中采用装配结构,但模型的管理方法不依赖于装配,模型的装配位置关系应该始终有保证。由于采用统一的平台,NX提供了这方面的支持,模型转换方法基于拷贝,使用NX的WAVE功能,WAVE功能提供关联的与非关联的模型间模型拷贝[15],本方法采用非关联,系统间的模型不关联约束。在使用时,采用 WAVE拷贝基于绝对坐标系的方式,输入模型内结构之间的相对位置拷贝到输出模型之后不发生变化,即只要CAD系统中的装配关系是正确的,就能保证模型在其他系统中是合理的。其他模型也不再需要采用装配结构,减少了数据量。

2.3.2 模型转换方法详细过程

在本集成系统中,采用统一的NX平台,具体的转换方法过程为选择提取范围,进行模型二次过滤,模型间 WAVE结构,创建 UDO对象重置板-非板结构关系(见图7)。

步骤1:选择提取范围。利用包容盒来选择模型提取范围,用户需要输入包容盒的坐标范围。提取范围只包含范围内的板架类结构以及舱室结构。

图7 模型转换过程Fig.7 Process of model transformation

步骤2:源系统过滤。拿取模型的系统称为源系统,利用源系统模型管理的结构树与舱室树过滤提取结构。遍历结构树,得到板架类结构tag集并排序。对提取范围内的每一块板架在tag集中二分查找,判断其是否存在。如果不在,说明该板架不是船体结构,从提取范围中删除。同理,遍历源舱室树,从提取范围删除无效舱室。

步骤3:目标系统过滤。输出模型所在系统称为目标系统。同样遍历结构树,用哈希表存储模型中已存在板架结构的GUID集,对提取范围的每一块板架的GUID在哈希表中查找,判断是否存在。如果存在,说明此结构已经拿取到目标系统,不再重复拿取,从提取范围中删除。舱室操作同理。

步骤4:WAVE板架类结构并创建对应结构树节点。WAVE处理后的提取范围中的板架到目标系统。根据WAVE得到的结构编码创建节点。

步骤5:WAVE非板架类结构并创建UDO对象。获取每个提取范围内板架关联的非板架类结构,WAVE到目标系统,输入参数形式是板+非板结构类型,在WAVE完成后,根据板-非板结构创建对应UDO对象,非板模型转换过程见图8。

图8 非板模型转换过程Fig.8 Conversion process of non-panel models

步骤6:WAVE舱室。WAVE提取范围处理后的舱室到目标系统,并根据舱室类型创建舱室节点。

3 集成系统模型管理方法关键特性

分析集成系统体系,解耦建模模块和计算模块,采用树来管理板架类型结构和舱室类结构,用板架树和哈希结构来管理非板类结构,除CAD系统外都采用非装配结构,减少建模过程信息,模型结构数据无损,给集成系统带来优秀的特性。

3.1 系统间模型增量更新以及计算系统计算复用

CAE系统的有限元分析结果以及SDP系统的共同规范计算结果都不断反馈到CAD建模系统,对模型修正。二次过滤保证模型不重复拿取,对于已有结构,先删除再提取,实现增量更新,节约模型传输花费的时间。如果该板相对独立,重新进行计算时,只需要对此板及其非板架类结构单独计算,无须重新计算其他结构,避免重复计算;如果与其他结构尚有关联,也只需计算关联部分,一定程度上避免全船的重新计算,实现计算的复用。相比基于中间平台的方法,模型无损,转换方便;相比于直接前处理方式,保留CAD模型,提供更新能力。本系统模型管理与转换方法,提高模型转换效率,大大节省模型传输时间以及计算时间。

3.2 模型重用

船的全周期模型、CAD模型、SDR模型、SDP模型和CAE模型都被完整保存。提供方便地创建新建模任务、新计算任务的功能,通过拷贝旧船的全周期模型,然后在CAD系统中利用丰富的通用建模以及参数化建模功能进行船体三维模型的修改,可以在不同程度上重用SDR模型、SDP和CAE模型以及计算结果。现阶段国内其他系统模型重用率不高[16],本系统重用方便,提高船舶三维建模与计算分析的效率,保证船舶建造的质量,提升我国造船行业的竞争力。

4 集成系统模型转换应用实例

应用实例为CAD系统到SDP系统模型转换。在传统造船中,SDP是一套校验计算的规范,没有专门的系统,需要人工结合模型按照规范公式测量数据,时间很难估量。本集成系统中一艘31.9万t油船的模型转换过程见图9,CAD的模型文件大小为2.5 GB,SDR和SDP模型大小约400 MB,模型结构信息无任何丢失。模型从CAD到SDR只用32 min,从SDR到SDP只要26 min,且从CAD到SDP系统模型有更新的能力,模型转换方法快速且实用。

图9 31.9万t油船模型转换过程Fig.9 Model conversion process of 31.0w ton oil ship model

5 结论

探讨了船舶集成设计系统中模型管理方法以及系统间模型转换方法。基于统一NX平台,采用树管理板架类和舱室类结构,采用板架树和哈希结构高效管理非板架类结构以及板-非板架类结构关联关系,保证数据完整性且存取方便高效。

在SDR系统、SDP系统等非装配模型中采用哈希结构管理板-非板结构关联关系,用非装配描述表示装配结构,在完整保留模型结构信息的前提下,减少结构之间的关联耦合性,减少数据量,实现模型的增量更新,提高模型存取速度与转换效率,大大优化有限元分析以及规范计算的速度以及计算结构反馈的效率。

集成系统在重用旧船模型数据方面切实可行并且快速有效,充分利用资源,提高了船舶行业整体竞争力。