钛/铝异种合金脉冲激光焊接接头裂纹产生机理

(福州大学 机械工程及自动化学院,福州 350116)

近年来国内航天航空技术迅速发展,对轻量化和材料耐热、耐腐蚀性能等提出了更高的要求,钛合金、铝合金等高性能轻量化材料应用也越来越广泛。钛合金具有密度低、强度高、耐高低温等特性,被用于制造航空发动机压气机和风扇的盘件、叶片和机匣等零件,对减轻发动机重量、提高发动机推重比发挥着重要作用[1—2]。铝合金质量轻、价格低廉,在航天飞机上也被广泛用作结构材料,如框架、螺旋桨、壁板和起落架支柱等[3]。钛/铝异种复合结构结合了两种材料各自的优点,更是具有高比强度、优良的耐腐蚀和耐热性能以及良好的经济性能,在飞机机舱散热片、机翼蜂窝夹层、空客飞机座位导轨和高速列车车厢等[4—5]结构中均有应用,因而针对钛铝异种合金的连接问题成为近来焊接领域的研究热点[6—10]。

由于钛合金和铝合金两种材料的物理和化学性能差异较大,钛/铝合金焊接存在会产生Ti-Al金属间化合物、成形困难、接头性能较差等许多问题[11],其中焊接接头的质量是广大研究者尤为关心的问题,直接影响到钛/铝合金焊接的结合性能。对此国内外研究者也陆续从研究钛/铝合金的焊接接头的界面特性出发,开展了大量研究钛铝焊接接头质量的工作,主要是从钛铝焊接接头成形的因素如通过填充材料[12]、激光光束偏移量[13]、输入电流和焊接速度[14]等来研究钛铝焊接接头的界面特性,虽然有涉及到接头的裂纹但并未着重研究钛铝异种合金焊接接头裂纹产生的原因。裂纹是异种合金焊接接头无法避免的缺陷,具有一定潜伏期,对焊接接头的结合强度影响极大。

在众多焊接方法中,激光焊接属于常见的一种熔焊方法,容易实现自动控制以及精确控制热源输入和加热位置,能量密度高,焊接热影响区小[15—16],对焊接异种材料方面拥有独特优势,也是极有可能焊好钛铝两种熔点相差较大材料的一种方法。文中以Ti6Al4V钛合金和AA6060铝合金为研究对象,对钛/铝异种合金脉冲激光焊接进行了研究,通过接头焊缝表面与截面形貌、接头成分、显微硬度分布以及接头应力分析,探讨了钛铝焊接接头裂纹产生的机理,对提高异种合金焊接接头质量具有一定的科学指导意义。

1 实验方法

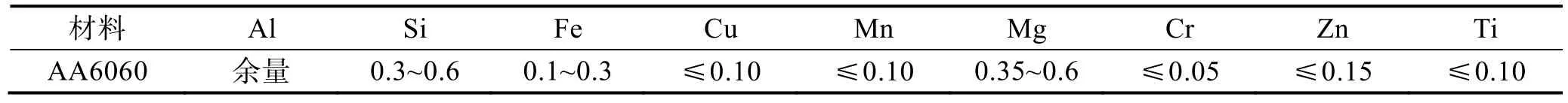

实验材料为Ti6Al4V钛合金板(30 mm×14 mm×0.8 mm)与AA6060铝合金板(40 mm×14 mm×2 mm),材料的化学成分见表1和表2。

表1 Ti-6Al-4V材料化学成分(质量分数)Tab.1 Chemical composition of Ti6Al4V (mass fraction) %

表2 AA6060材料化学成分(质量分数)Tab.2 Chemical composition of AA6060 (mass fraction) %

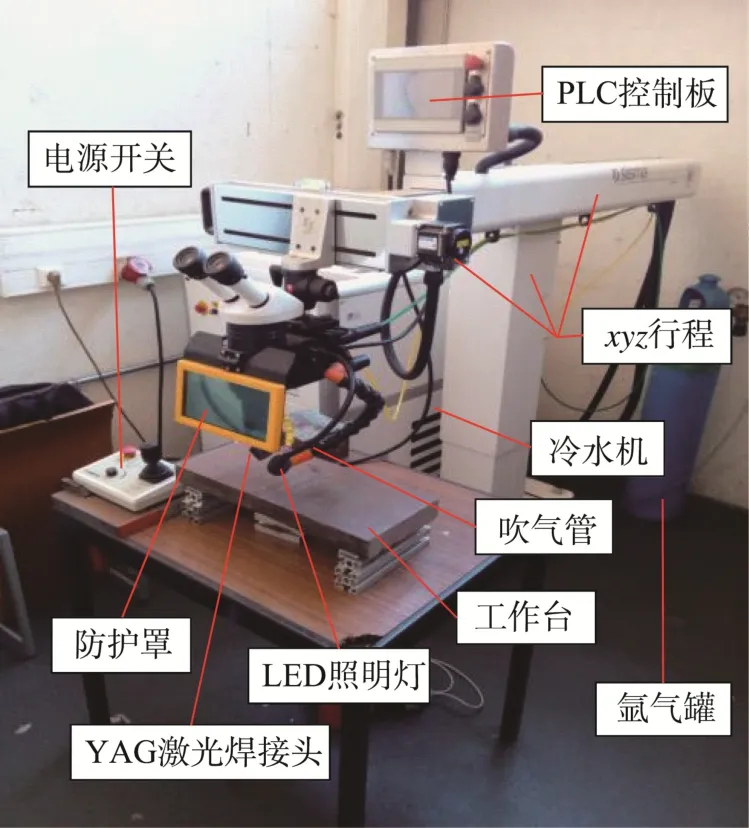

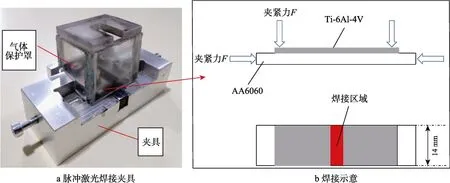

设备采用型号为SISMA SWA300的YAG脉冲激光焊接机,操作方便,能实现工件焊接的自动控制,其实物见图1。使用的夹具见图2a,便于焊接试样的固定。由于铝合金表面对激光的反射率较高,实验将钛板置于上层,铝板置于下层,叠放在一起进行焊接,接头形式为搭接,焊接示意见图2b,红色区域为钛/铝板形成焊缝的区域。整个焊接过程是在充满氩气氛围的环境内进行的,目的是防止焊接过程中熔池和热影响区被氧化,保护焊缝金属。

焊前对试板进行化学清洗,以清除试板表面的杂质和氧化层。实验采用的焊接工艺参数为脉冲功率百分比为95%、脉冲持续时间为10 ms、重叠率为60%、激光点直径为0.9 mm、通入氩气的流量为12 L/min,脉冲能量为90.3 J。得到的焊接试样下层铝板刚好焊透,焊缝比较美观,但接头焊缝处仍存在较明显的裂纹缺陷。

图1 Nd: YAG脉冲激光焊接机Fig.1 Nd: YAG pulsed laser welding machine

图2 脉冲激光焊接夹具及焊接示意Fig.2 Pulsed laser welding fixture and welding

焊后沿垂直于焊缝方向制备金相试样,采用型号为Phenom Pro台式背散射扫描电镜来观察接头截面的微观形貌;借助型号为Quanta 250的钨灯丝扫描电子显微镜对试样进行 EDS能谱测试,分析接头焊缝以及熔合界面附近的成分;采用 MVC-1000D1标准显微硬度计测试接头横向和纵向显微硬度分布,测试载荷100 g,保荷时间为20 s。

2 结果与讨论

2.1 焊缝表面宏观形貌

采用不同焊接工艺参数获得的焊缝表面宏观形貌见图3。调试过程中由于焊接工艺参数不当,焊缝表面出现的严重氧化、飞溅、熔透烧穿等缺陷见图3b—e。本次实验中表面质量较好的样品见图3a,焊缝表面呈现均匀的银白色的鱼鳞状,表面比较美观,未出现严重氧化、飞溅、熔透烧穿现象,说明氩气保护效果较好,焊接速度也较适宜,但肉眼观察可见焊缝表面出现了较严重的裂纹缺陷,裂纹沿焊缝长度方向分布,多出现在焊缝中心处。

2.2 接头截面微观形貌

图3 接头表面宏观形貌Fig.3 Macroscopic appearance of joint surface

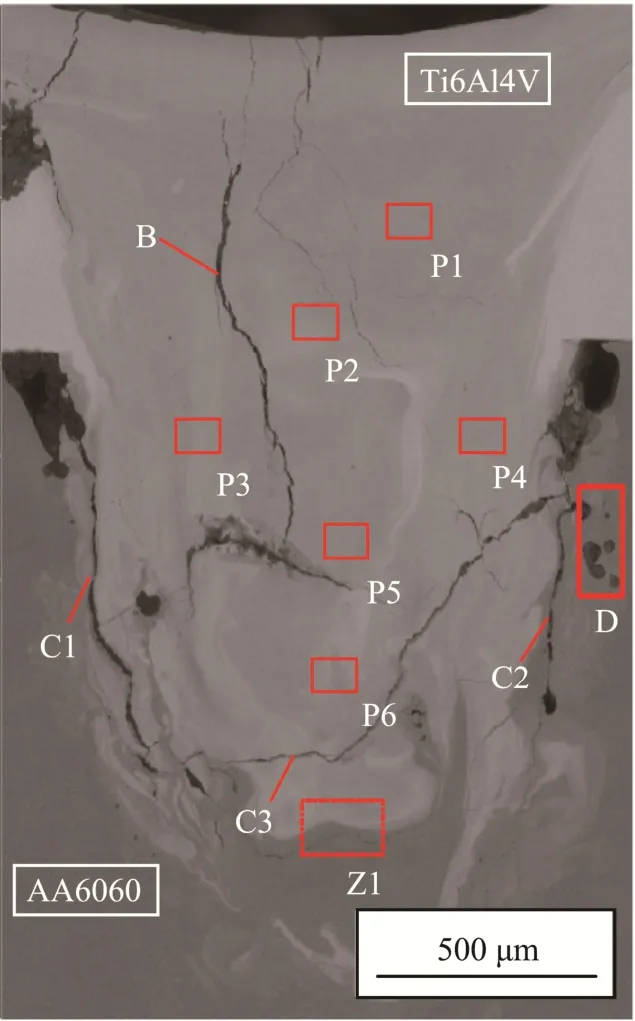

焊接样品接头截面的焊缝微观形貌见图4,整个焊缝上宽下窄,呈“U”型的形状,上层钛板由于焊接温度较高,在焊接位置产生了局部的塑性变形,略微向下凹陷。在焊缝底部,钛铝板熔合特征比较明显,另外在焊缝两侧熔合区域附近D位置存在气孔缺陷,可能是样品表面的杂质未彻底清洗干净而进入熔池产生了气体,在熔池快速凝固前没有来得及溢出熔池而残留在焊缝中。从图4可见,整个焊缝区域由亮白色区域和暗灰色区域组成,两者交界的区域可以看到较明显的钛铝熔合界线。整个焊缝区域宽度大约在0.8~1.2 mm之间,焊缝熔深在1.5 mm左右,裂纹多集中在焊缝与铝母材的交界处以及焊缝中心区域。

图4 接头截面焊缝微观形貌Fig.4 Microscopic morphology of the joint section

焊缝中心区域出现的纵向深裂纹,起于焊缝中心靠近上层钛板外侧的凹陷位置,裂纹没有向焊缝两侧和底部延伸,周围还分布有较浅的纵裂纹,如图4中B位置所示。焊缝两侧以及焊缝底部熔合区域的上方出现深裂纹,如图4中C1,C2,C3位置所示,裂纹方向几乎与熔合界线一致,没有向热影响区(HAZ)扩展。焊缝两侧C1,C2位置出现裂纹较深,致使焊缝沿熔合界线方向开裂。C3位置出现的裂纹靠近焊缝底部熔合区,位于整个焊缝区域,并且横穿整个焊缝底部。从焊后接头处裂纹所出现的位置来看,应该主要为在凝固过程中形成的热裂纹。

2.3 接头成分分析

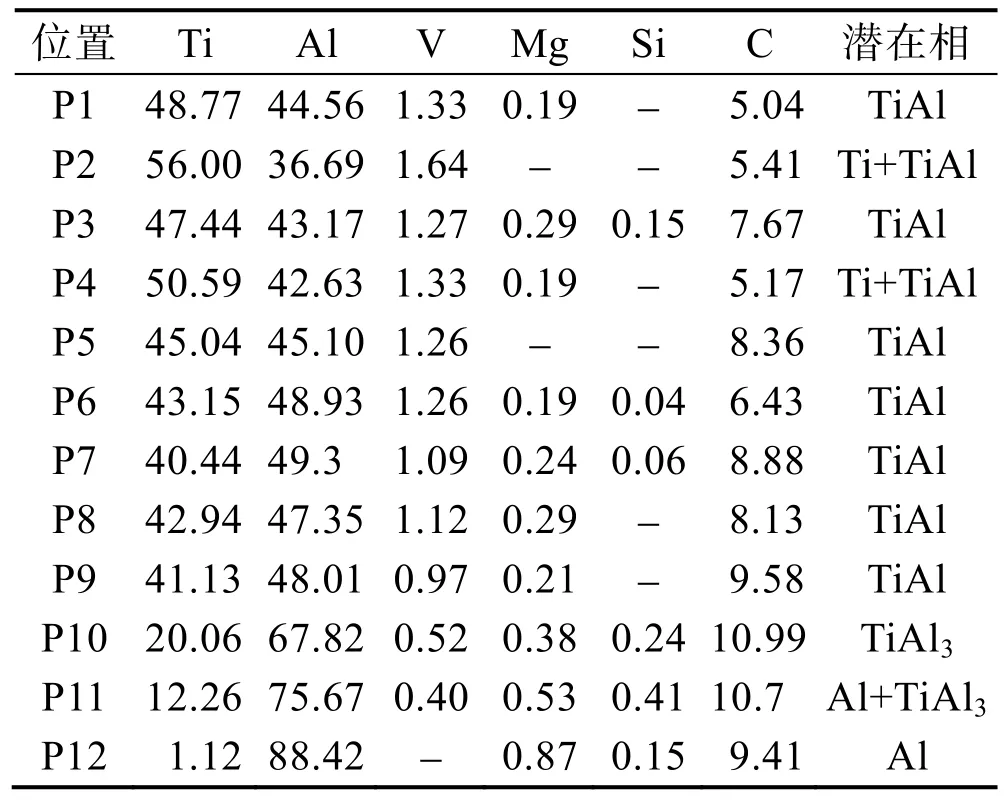

由于裂纹主要集中在接头焊缝区域,采用 EDS能谱对焊缝成分进行分析。从图4的焊缝区中选取P1—P6区域进行能谱分析,结果见表3。从结果中可见,P1—P6各区域成分非常接近,结合Ti-Al二元相图,根据表中Ti和Al两种元素的原子分数可以判断出焊缝区可能存在大量的 TiAl金属间化合物以及少量未熔的钛。另外从结果中还发现焊缝区碳(C)含量比较高,可能是试样在研磨抛光过程中引入了含碳量较高的杂质造成的。

表3 图4和图5中P1—P12各区域EDS能谱分析结果(原子数分数)Tab.3 EDS spectrum analysis results of the regions of P1—P12 in Fig.4 and Fig.5 (atom fraction) %

焊缝与铝母材的交界处是接头的薄弱地带,容易产生裂纹。从图4中选取钛铝熔合区域Z1对其界面成分进行分析,得到的Z1区域放大图见图5a,其中熔合界线靠近铝合金一侧发现有较浅的裂纹,裂纹方向与熔合界线方向一致。对图5a中Z2区域再进行放大,得到的Z2区域放大图见图5b,其中界面层处可以看到内层的层状亮白色区域、外层的锯齿状区域以及外围短棒状区域。

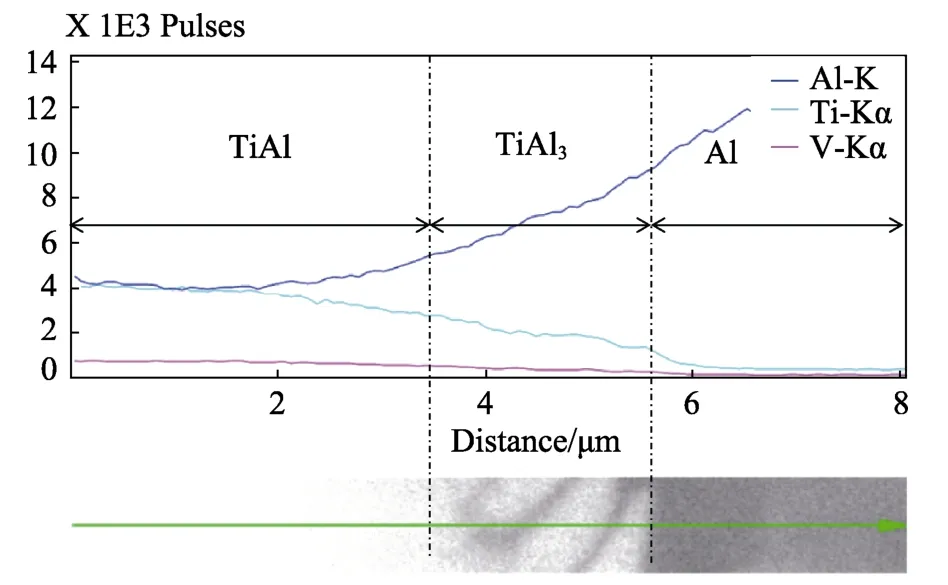

从图5b中选取P7—P12区域进行能谱分析,结果见表3。结合P1—P6区域的结果,发现Mg,Si等元素在熔合界面层处有不同程度的扩散。亮白色 P7,P8和P9区域中Ti与Al元素含量彼此非常接近,经分析主要成分相可能为TiAl。P10所在的界面外层锯齿状区域,主要成分相可能为 TiAl3,P11所在熔合线外围的短棒状区域,主要成分相可能为Al+TiAl3,暗灰色区域 P12,几乎全部为 Al元素,主要成分为Al。在图5b上E到F位置进行线能谱分析,结果见图6,推测反应界面层主要由层状TiAl和外层锯齿状的TiAl3组成,从上面熔合界面元素分析结果可见,接头界面层成分分布极不均匀。

2.4 显微硬度分析

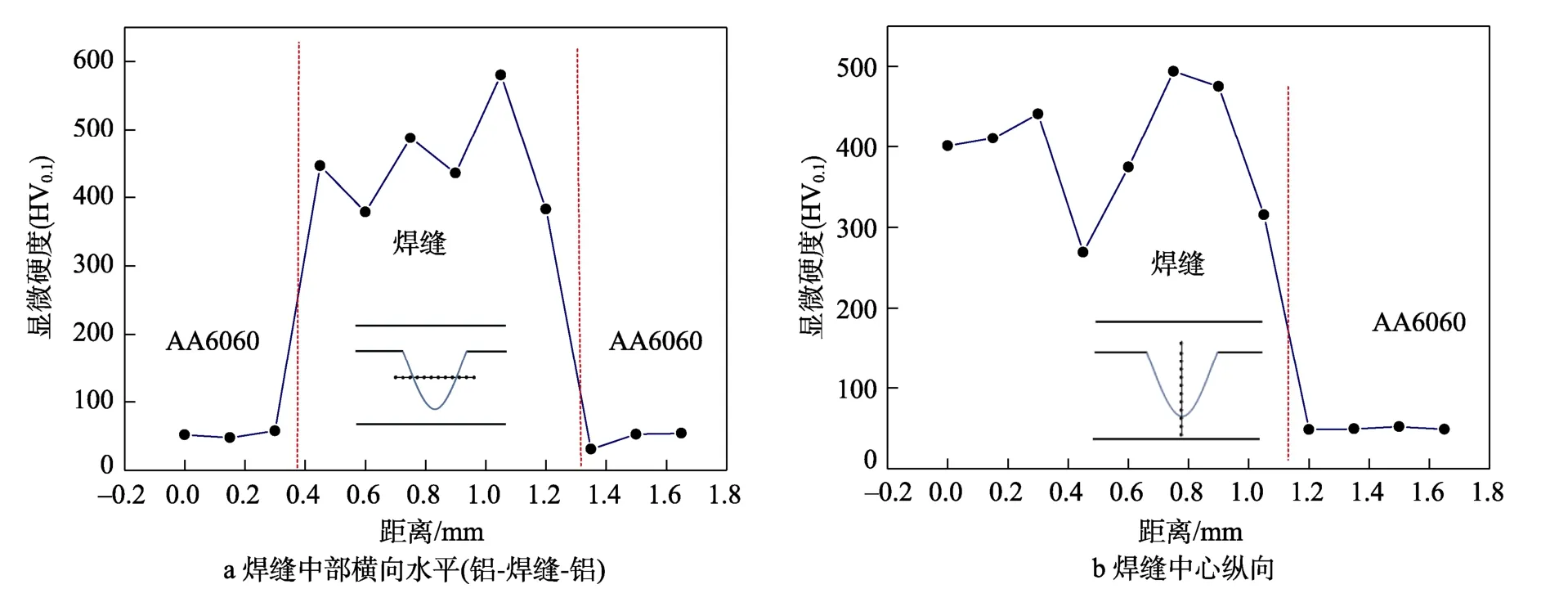

为了进一步分析钛/铝脉冲激光焊接头不同区域的力学性能,分别对接头焊缝中部横向水平位置(铝-焊缝-铝)和焊缝中心纵向位置进行显微硬度测试,测试结果见图7。

图5 熔合界面微观形貌Fig.5 Microscopic topography of fusion interface

图6 E到F线能谱分析结果Fig.6 Energy spectrum analysis of line E to F

从图7可以看出,接头整个焊缝区域的显微硬度值分布在HV300~HV600区间内,硬度起伏比较大,最高可达HV580左右,平均显微硬度为HV420,钛母材的显微硬度在 HV0.1295左右,铝母材的显微硬度在HV0.150左右。显然,接头焊缝各区域的显微硬度要远远高于铝母材,也高出钛母材硬度很多,可见焊缝与母材两者硬度相差较大。考虑到钛/铝激光熔化焊本身的特点,极有可能在接头焊缝区域内生成了脆性较大、塑性较差的金属间化合物。结合上文对接头成分的分析,可能由于焊缝内生成了大量 TiAl等金属间化合物,从而导致焊缝的硬度远远高于母材,其结果也与焊缝各区域显微硬度分布结果一致,进一步判断在焊缝区域有钛铝的金属间化合物生成,钛铝金属间化合物在室温下塑性较低,极易在焊缝熔池凝固结晶过程中产生裂纹,可见钛铝金属间化合物是焊缝内产生裂纹的根本原因。

2.5 接头应力分析

在脉冲激光焊接热源作用下,下层铝板先熔化形成熔池,其熔池体积比较小,随后靠近熔池上方的钛板也很快塌陷开始熔化,与下方的铝合金形成的熔池急剧混合,整个熔池边缘被未熔的铝合金所包围,由于激光焊接的特点,形成的钛铝混合熔池中心温度较高,边缘凝固界面处温度较低,导致熔池附近区域温度分布极不均匀,整个熔池与包围的铝合金母材之间形成了很大的温度梯度。另外从焊接工艺角度分析,试样焊前没有预热,更会导致焊缝各区域温度分布极不均匀,熔池体积比较小,冷却速度较快,所以在快速凝固结晶过程中,在接头焊缝区域产生较大的组织应力和热应力。

图7 接头截面不同区域显微硬度分布Fig.7 Microhardness distribution of different joint surface areas

钛铝焊接过程中,当熔池内的金属处于熔融状态时,焊缝内金属由于热膨胀会受到熔池外围未熔的冷态铝合金给予的压应力,随后冷却结晶,焊缝金属开始凝固收缩,焊缝受外围未熔铝合金的压应力转为拉应力。另外,焊缝内的金属成分与未熔的铝合金之间的性能差异较大,特别是铝合金的膨胀系数大,会加剧焊缝不同方向的膨胀收缩程度,膨胀收缩的程度也与熔池的大小和形状有关系,导致焊缝受到更大的压应力与拉应力,特别是在焊缝与铝母材交界处以及焊缝中心区域位置。

由于焊接过程中试样需夹具固定,致使焊缝金属熔化凝固阶段还存在过大的拘束应力。这几个方面的原因导致接头焊缝内部处于较复杂的应力状态,而且焊缝与铝母材交界的地方是钛铝焊接接头的薄弱地带,不易受拉压,所以这一拉一压是焊缝与铝母材交界处以及焊缝中心区域产生热裂纹的关键因素。

3 结论

1)Ti6Al4V钛合金与 AA6060铝合金脉冲激光焊接性能较差,焊后接头处存在严重的裂纹缺陷,裂纹多沿接头表面焊缝长度方向分布,多集中在焊缝与铝母材的交界处以及焊缝中心区域位置,主要以热裂纹为主。

2)通过EDS能谱分析结果,推测接头焊缝内存在大量的 TiAl金属间化合物以及少量未熔的钛,其界面层主要由层状TiAl和外层锯齿状的TiAl3组成,这些化合物是焊缝内产生裂纹的根本原因。

3)接头焊缝各区域的硬度要远远高于焊缝两侧的铝母材,也高出钛母材很多,焊缝与母材两者硬度相差较大,接头硬度分布与EDS能谱测试结果一致。

4)接头焊缝处于组织应力、热应力、拉压应力、拘束应力等复杂应力的叠加状态,这些应力都是导致接头焊缝内产生裂纹的重要因素,其中拉压应力是钛铝焊接头裂纹产生的必要条件。

钛铝异种材料的物理化学性质差异较大和脉冲激光本身间断的不平衡快速加热和快速冷却,致使钛铝焊接接头产生不可避免的裂纹缺陷,提高钛铝合金焊接接头的质量仍然是一项艰巨的任务。对分析异种轻合金激光焊接裂纹产生的机理和界面结合机理有一定的科学指导意义,后续工作会将针对钛铝脉冲激光焊接结合界面微观机理及力学性能做进一步的探索。