基于单向拉伸的glare板力学性能测试

(北京航空航天大学 机械工程及自动化学院,北京 100089)

纤维金属层板(Fibres Metal Laminates,FMLs)是一种新型复合材料[1],是由较薄的轻合金金属片和纤维相互铺层后在一定的压力和温度下固化而成的。普通轻合金疲劳性能差、强度低,纤维材料刚度低、拉深成形性能差,因此两者都不能满足实际需求。而纤维金属层板不仅避免了二者的缺点,同时还融合了纤维和轻合金共同的优点,具有良好的损伤容限性能、高比强度、高比模量、耐高温、抗疲劳、抗磨、减振、高导电(热)、尺寸稳定、不吸潮等诸多优良性能,且有些性能比基体金属材料高几倍,甚至几十倍[2]。

由于具有良好的性能,纤维金属层板在航空航天、汽车等多个领域都有较为广泛的应用。现在较为成熟的纤维金属层板成形方法为真空袋-热压罐法和滚弯成形法。真空袋-热压罐法[3—7]成形零件质量高,但只适用于成形大尺寸的层板零件,且成本较高、效率较低;滚弯成形法[8]成形工艺简单、成本较低、效率较高,但只适用于成形单曲率的零件,且曲率大小也受到限制[9—10]。此外,不太成熟的方法是含有热塑性树脂的纤维金属层板拉深成形技术,该方法可用于成形小尺寸、大曲率及较复杂的结构件,但目前尚处于研究阶段,还有很多问题尚未解决[11]。

随着金属拉深成形技术的逐渐普及、逐渐成熟以及拉深设备的现代化和普遍化,可以考虑将现有的拉深设备应用于纤维金属层板的成形[12—14]。在国外,有学者[15—16]使用拉深成形的方法将含有热塑性树脂的复合材料成形成零件。北京航空航天大学朗利辉教授和Rizwan[17]等提出用2层金属层板加橡胶板成形,然后使用真空袋-热压罐技术来成形小型且形状相对复杂的零件,其中橡皮板的作用是留出填充纤维的间隙。

文中旨在研究通过使用传统的模具来充液成形[18]/普通拉深成形含有半固化玻璃纤维预浸料的 glare板,成形后再固化的方法来制造小型大曲率glare板零件的可能性,并研究使用该方法成形纤维金属层板时板料的最佳状态;随后分析含有半固化玻璃纤维预浸料的glare板和已经固化了的glare板的失效形式和成形性能,优选出较好的glare板;最后与其本体金属的成形性能进行对比,以期得出一些指导性结论,为以后的成形研究提供一定的指导。

1 试验

1.1 试验材料与设备

试验材料有 2024-T3铝合金板料,厚度为 0.5 mm;含EWR200-100玻璃纤维的预浸料,厚度为0.2 mm。试验设备为北京科技大学电子材料分析测试中心单拉试验机。

1.2 试验方法

试验件共9件,编号分别为0-1,0-2,0-3,45-1,45-2,45-3,90-1,90-2,90-3。在试件的标号中,横线之前的数字0,45,90表示拉伸方向和金属轧制方向的夹角;横线之后的数字1,2,3分别表示金属试件、含有半固化玻璃纤维预浸料的glare板、固化之后的glare板,具体情况见表1。

表1 成形基础试验试件Tab.1 Specimen of forming foundation test

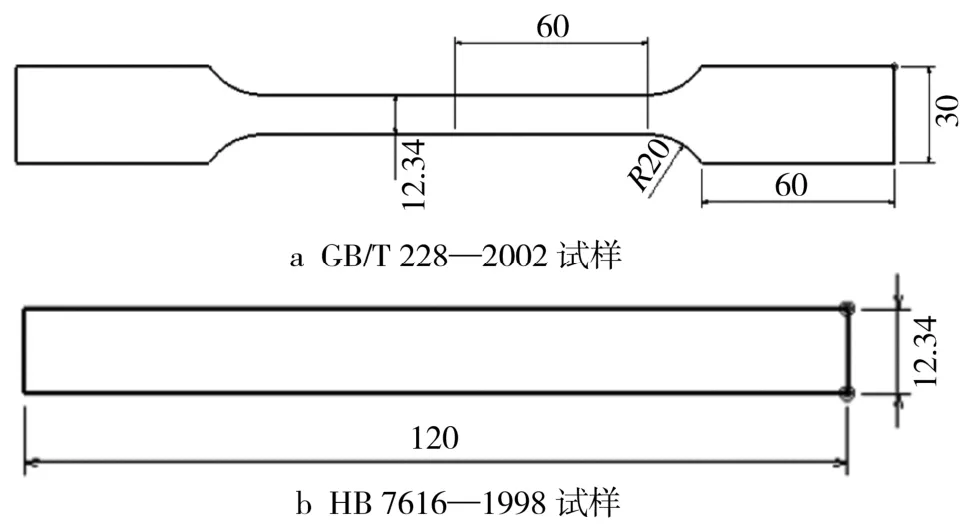

glare板采用2+1层叠方式,也就是2层金属板加1层玻璃纤维预浸料。同一个试件中的2层金属板其轧制方向是相同的,glare板试件中玻璃纤维和拉伸方向的夹角是 0°和 90°。依据 GB/T 228—2002对2024-T3态铝板进行等离子束线切割加工,加工成0-1,45-1,90-1单拉试样;依据HB 7616—1998对2024-T3态铝板进行等离子束线切割加工,加工成 0-2,45-2,90-2,0-3,45-3,90-3单拉试样,试样宽度都为12.34 mm,并按照厂家提供的固化工艺参数对 0-3,45-3,90-3等3种试件进行固化。试样示意见图1,上下分别为GB/T 228—2002和HB 7616—1998试样图,拉伸速度为5 mm/min。

图1 材料性能试验试样Fig.1 Specimen of material performance test

2 结果

2.1 应力-应变关系

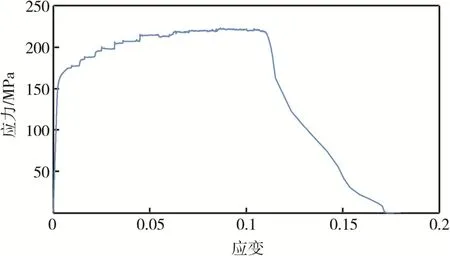

由于试件数目较多且同类型的试件具有相似性,所以以0-1,0-2,0-3等3个试件为例分析其变形过程,3者的应力-应变曲线见图2—4所示。

图2 0-1试件应力-应变曲线Fig.2 Stress-strain curve of 0-1 specimen

图3 0-2试件应力-应变曲线Fig.3 Stress-strain curve of 0-2 specimen

图4 0-3试件应力-应变曲线Fig.4 Stress-strain curve of 0-3 specimen

0-2试件的应力随应变变化的变化过程见图3。首先应力快速增大,随后增速变慢,之后达到最大值,然后略微下降并保持平稳,最后迅速下降。这可能由于金属和玻璃纤维预浸料都处于弹性阶段,因此刚开始应力快速增大;之后金属进入了屈服阶段,而预浸料仍然在弹性阶段,因此应力增速下降;再之后达到应力最大值并下降,但是0-2试件纤维预浸料并未发生断裂,见下图5。这可能是以下原因造成的;① 预浸料中的树脂起到一定的润滑作用,应力达到一定数值时玻璃纤维预浸料相对金属开始滑动,金属和纤维的摩擦力相对不变,金属单独变形,直到达到其抗拉极限,此时层板的抗拉强度达到最大;② 由于半固化的纤维预浸料中的树脂可以变形,使得拉伸方向纤维从松弛状态到拉直进入弹性阶段之间有一定的变形空间,而固化之后预浸料中树脂不能变形,纤维被树脂固定了位置,从而失去了半固化纤维的变形空间,所以含有半固化预浸料的层板有更高的断裂伸长率。

图5 0-2试件预浸料Fig.5 Prepreg of 0-2 specimen

0-3试件的应力随应变变化的变化过程见图4。刚开始应力快速增大,这是由于金属和玻璃纤维预浸料都处于弹性阶段;然后应力增速变慢,这是由于金属进入了屈服阶段;随后由于固化之后金属和玻璃纤维的粘结强度大大提高,所以玻璃纤维预浸料相对金属不会滑动,而是单纯拉伸,直到玻璃纤维达到抗拉极限,此时层板的抗拉强度达到最大;之后玻璃纤维断裂,应力剧烈下降。

综上所述可以得出:含半固化玻璃纤维预浸料的glare板在单拉过程中主要的失效形式是金属断裂;固化之后的glare板在单拉过程中主要的失效形式是玻璃纤维断裂。

2.2 伸长率

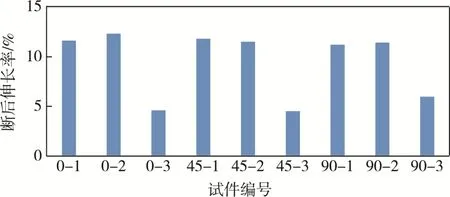

伸长率是判断材料塑性好坏的直接性能指标。伸长率越大,允许的塑性变形程度越大。各个试件的断后伸长率见图6,由于固化之后的 glare板的断后伸长率难以测量,因此以应力最大处的应变除以原始标距(50 mm)作为断后伸长率。

图6 试件断后伸长率Fig.6 Elongation of specimen after fracture

观察对比图6可知,就同金属轧制角度的试件而言,含半固化玻璃纤维预浸料的glare试件伸长率和金属的断后伸长率基本相同;固化的glare试件断后伸长率则远小于金属的断后伸长率;就不同金属轧制角度的试件而言,含半固化玻璃纤维预浸料的 glare板的断后伸长率和同等轧制方向的金属的断后伸长率基本相同,而固化之后的glare板其断后伸长率和金属轧制方向关系不大,主要由玻璃纤维本身的断后伸长率决定。

综上得出,由于含半固化玻璃纤维预浸料的glare板断后伸长率和金属类似,因此其具有和金属相近的塑性;未固化的glare板断后伸长率过小,塑性较差。

3 结论

1)含半固化玻璃纤维预浸料的glare板主要失效形式为金属板断裂,固化之后的glare板的主要失效形式为玻璃纤维断裂。

2)含半固化玻璃纤维预浸料的glare板有着和金属相近的断后伸长率,有较好的塑性;固化之后的glare板的断后伸长率远小于金属的断后伸长率,塑性较差。

3)通过使用传统的模具来充液成形/普通拉深成形含有半固化玻璃纤维预浸料的glare板,成形后再固化的方法来制造小型大曲率glare板零件是有可能的。