方盒形件混合分块压边拉深工艺研究

(燕山大学 先进锻压成形技术与科学教育部重点实验室,河北 秦皇岛 066004)

板材拉深成形时,一般认为法兰区是主要变形区,对直臂类零件除法兰区和凹模圆角区外的其他区域都属于非变形区或仅为传力区,曲面类零件则还存在其他变形区。拉深成形时的板坯在经历法兰区的变形后,再经过凹模圆角产生弯曲和反弯曲变形,然后形成不再变形的直臂区或形成继续变形的曲面区。按成形零件的形状,板材拉深又可分为轴对称和非轴对称成形,可根据凹模口的形状加以区分。轴对称零件成形时对应圆形凹模口,而盒形件是非轴对称的典型零件,对应凹模口的形状是带圆角的矩形或方形。

轴对称拉深成形时,由于板坯整体尺寸变小,法兰区的变形属于压缩类成形,若不考虑材料变形平面内的各向异性,且成形条件不违反轴对称特性,变形质点仅沿径向流动,而不产生周向流动,板坯的厚度沿径向是不均匀的,但厚度分布只和径向位置有关,这也是采用整体压边方法不能有效抑制板材起皱的主要原因。为改进普通压边方法的不足,笔者所在课题组提出了径向分块压边方法[1—2],即将压边圈沿径向分成若干块而实施压边,研究表明,这种方法可有效提高压边效果,在压边力相同的情况下,抑制起皱效果明显。

盒形件拉深成形的法兰变形区可分为圆角区和直边区,不考虑两个区域相互影响时,圆角区的变形与轴对称成形一致,而直边区的变形质点在变形前期只做平移,之后和圆角区的变形质点一起经过凹模口后再产生弯曲和反弯曲变形。由于在成形过程中两个区域会相互影响,法兰圆角区变形质点会部分地向直边区流动,导致直边区产生周向压缩,圆角区板料的变形程度也得以减缓。因两部分区域的材料流向凹模口的速度不同,在圆角区和直边区的连接处产生剪切变形和切应力,因而,盒形件拉深成形时法兰区的变形远比轴对称成形复杂,由于变形质点沿径向和周向都有流动,板坯的厚度沿径向和周向都是不均匀的,厚度分布与径向尺寸和周向位置都有关系。

多年来,压边力控制技术一直是研究的热点,至今已提出了很多方法[3—5]。近年来,针对盒形件成形的研究和应用实例逐渐增多[6—8]。为了更好地控制盒形件拉深成形过程,德国学者首先提出了周向分块压边的思想[9—10],并随后得到了一定深入程度的研究[11],将压边圈沿周向分块而实施压边的方法能在一定程度上提高压边效果。此外针对盒形件的成形还提出了变压边力控制等方法[12—14],以及分块压边的常压边力设计等方法[15]。

考虑到板坯在成形过程中厚度沿径向和周向都分布不均,为了更好地控制法兰区变形质点的流动,抑制起皱,提高压边效果,文中在针对轴对称件的径向分块压边[1—2]和非轴对称件的周向分块压边[9—10]的基础上,提出了混合分块压边方法,即在整体上采用周向分块方法将圆角区和直边区分开,而在圆角区又采用径向分块方法。

以方盒形件的拉深成形为研究对象,采用混合分块压边方法,首先用有限元分析方法,优化确定直边区与圆角区压边力的最佳分配比及直边区内、外压边块的压边力最佳分配比。在此基础上,用实验方法并结合有限元分析方法,对方盒形件分别采用混合分块压边方法和普通压边方法的拉深成形过程进行分析比较。

1 混合分块压边方法及有限元模拟分析

方盒形件拉深成形拟采用的混合分块压边所设计的压边圈分块方案见图1,即对法兰直边区和圆角区沿周向分块,而在凹模圆角区又采用径向分块。圆角区压边圈沿径向再分为内、中、外3部分。

图1 混合分块压边各压边块位置Fig.1 Diagram of blank holder position

为了比较各压边方法的优劣,首先采用有限元模拟的方法分别对整体压边、周向分块压边以及混合分块压边的拉深成形工艺进行分析。

采用混合分块压边将整个法兰区分为16块。模具几何参数(部分参数按正交试验方法确定)为:法兰圆角区半径为22 mm,法兰直边区宽度为56 mm,凹模和凸模圆角分别为6 mm和5 mm,取拉深深度为30 mm,总压边力均取2200 N。

周向分块压边是沿周向将压边圈分为8块,即圆角区和直边区各 4块,分块位置与混合分块压边相同。对于混合分块压边方法,法兰圆角区3个压边圈的分块位置和压边力分配与轴对称件的分析相类似,周向压边需要设置直边区与圆角区的压边力比值。

板坯厚度为 1 mm,选择圆形毛坯直径为 220 mm。材料模型为等效应力应变关系符合幂指数的形式,强度系数为511.8 MPa,硬化指数为0.205,厚向异性系数为 1.4。按库伦摩擦条件,取凸模与板料间的摩擦因数为 0.125,凹模和压边圈与板料间的摩擦因数为0.1。

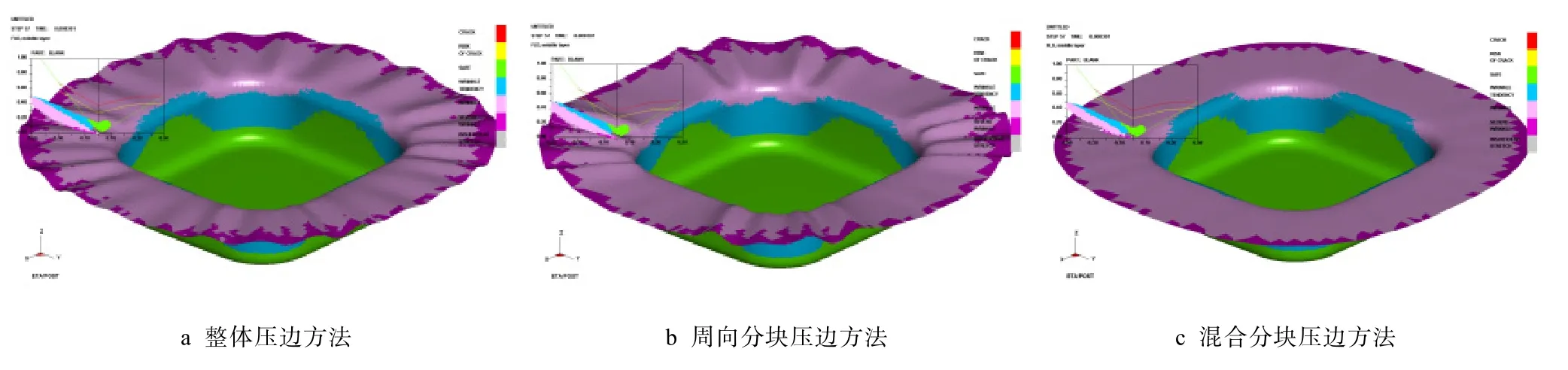

在总压边力相同的情况下,将分别采用3种不同压边方法进行拉深成形得到的变形和起皱情况见图2。图2显示,采用整体压边方法,法兰变形区起皱明显,且圆角区起皱较直边区更为严重;采用周向分块压边方法,法兰直边区的起皱有所减缓,但圆角区的起皱仍很严重;而采用混合分块压边方法,法兰区的起皱很小。

图2 不同压边方法方盒形件拉深成形起皱情况Fig.2 Wrinkling of square cups in deep drawing with different blank holders

对混合分块压边方法,在总压边力相同的情况下,采用有限元模拟方法,取不同的直边区和圆角区压边力比值,分析整个法兰区的皱纹幅度。模拟可得到直边区与圆角区压边力比值与皱纹最大幅值的关系,从而找到较佳的压边力分配,但如果再考虑圆角区径向分块压边力比值,组合数量多,计算量则太大。为了减少有限元分析的计算量,采用正交分析的方法对参数进行优化。

2 基于正交试验方法的混合分块压边工艺优化

2.1 盒形件拉深成形起皱影响分析

2.1.1 正交试验方案设计

参照轴对称成形径向分块压边拉深工艺的分析方法,根据有限元模拟结果,采用正交试验方法确定最佳的直边区与圆角区总压边力分配比例,以及圆角区内、中、外压边力分配。

1)试验指标:皱纹最大幅值,变形板坯的最小厚度。

2)设计变量:以总压边力、圆角区与直边区总压边力比,以及圆角区各分块压边圈压边力之比为设计变量。

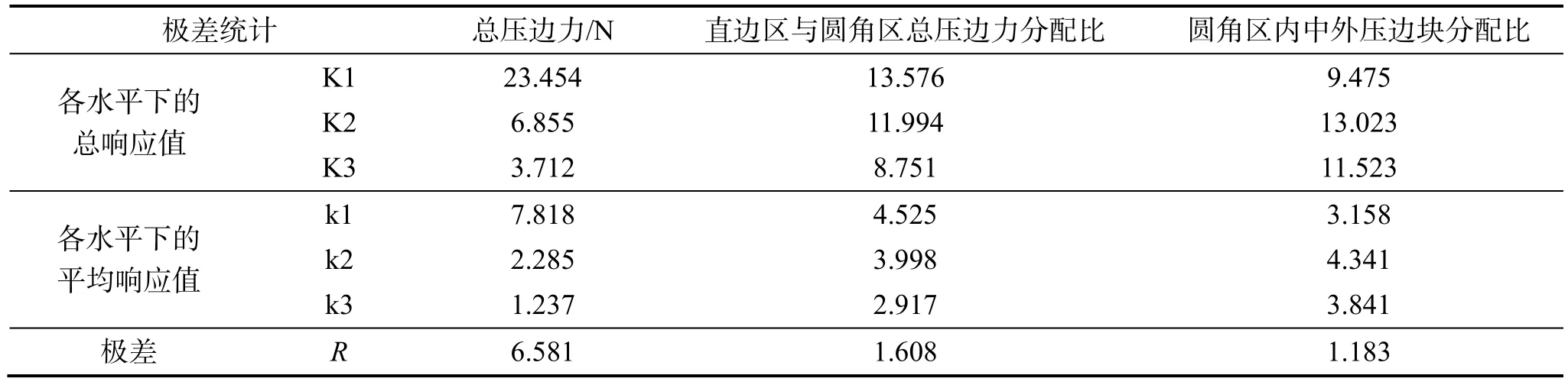

3)试验方案:试验因素为 3个,每种因素有 3个水平,这是一个三因素三水平的正交试验,采用正交表L9(34)。正交试验因素水平见表1,正交试验方案见表2。

2.1.2 正交试验结果

根据表2设计的各组试验参数,利用有限元分析方法对每组实验方案进行模拟。每组实验的模拟结果见表3。利用正交试验分析方法中的直接分析法分析此次正交试验结果。从各组实验结果可以看出,当拉深深度相同时,总压边力为 1500 N,直边区与圆角区总压边力比为2.2∶1,其中圆角区的各压边力内、中、外压边力比1∶1.69∶0.46。

表1 正交试验因素水平Tab.1 Orthogonal test factor level

表2 正交试验方案Tab.2 Scheme of orthogonal test

表3 正交试验结果Tab.3 Results of orthogonal test

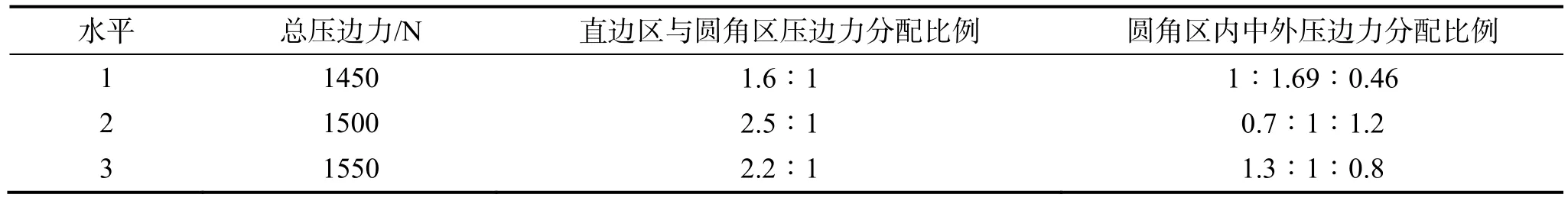

设Kjm为第j(j=1,2,3,4)列因素第m(m=1,2,3)水平号,所对应的试验指标和Km表示同一水平各因素对应的模拟结果之和。kjm为Kjm的平均值,即km=Km/3,可以判断第j列因素的优组合和优水平;R为极差,反映了某一列因素水平波动时,试验指标的变化幅度,极差R=kmmax-kmmin。极差值R越大,说明该因素对试验指标的影响也就越大,因此,可以根据R值的大小来确定各因素的主次关系顺序。

盒形件拉深到相同深度起皱最大高度的极差分析见表4。由极差计算结果可以看出,影响盒形件拉深3个因素中,总压边力的大小对起皱的影响最大,其极差值R是6.581,其次是直边区与圆角区总压边力分配比例,影响因素最小的是圆角区3个压边圈之间的压边力分配比例。

板坯危险断面最小厚度的极差分析结果见表5。可以看出,对板坯最小厚度的影响因素中,总压边力的影响最大;其次为直边区与圆角区总压边力分配比例;影响最小的因素是圆角区内中外压边力分配比例。影响板坯危险断面最小厚度因素R的大小顺序与皱纹高度分析的R值大小顺序一致,这验证了影响盒形件拉深成形质量的最大因素是总压边力。

为了寻求盒形件拉深起皱临界压边力,用以上相同的分析方法,将板坯拉深到不同位置,找到在不同位置时压边圈总压边力最小情况下直边区与圆角区总压边力分配比例和圆角区内、中、外压边力分配比例最优数值。正交试验最优结果见表6。

由表6可以看出,随着拉深位置的不断增加,起皱临界压边力曲线为上凸形,即先增大后减小,有最大值。当压边力增加到一定值时,则板坯可以完全拉入凹模内而不发生起皱失稳,但最优圆角区3个压边圈的压边力比值不变,最优直边区和圆角区的压边力比值不断减小。这是由盒形件成形的变形特点决定的。分析结果表明,圆角区离凹模口越近的区域,变形程度越大,且是发生起皱趋势最严重的区域。直边区则正好相反,变形程度最大区域发生在法兰外缘。当变形板坯不断被拉进凹模,板坯法兰外缘尺寸不断减小,圆角区所需的压边力占总压边力的比值需不断增加,才能防止圆角区起皱的发生。

表4 皱纹高度极差分析Tab.4 Analysis on height range of wrinkles

表5 板坯最大成形高度极差分析Tab.5 Analysis on range of maximum forming height

表6 不同拉深位置起皱各试验因素最优值Tab.6 Optimum value of test factors for different drawing strokes

2.2 盒形件拉深成形破裂影响分析

2.2.1 正交试验方案设计

采用正交试验方法确定板坯拉深到某一位置时合理的总压边力值、直边区与圆角区压边力分配比例以及圆角区内中外3个压边块压边力之间分配比例。

1)试验指标:厚度减薄率,最小截面厚度。

2)设计变量:与起皱分析相同。

3)试验方案:与起皱分析相同。正交试验因素水平见表7,正交试验方案见表8。拉深深度h=21.14 mm。

表7 正交试验因素水平Tab.7 Orthogonal test factor level

表8 正交试验方案Tab.8 Scheme of orthogonal test

2.2.2 正交试验结果

根据成形瞬间的板坯减薄率,并测量板坯最小截面厚度,正交试验结果见表9。

由表9可以看出,当总压边力大于300 kN时,最大减薄率大于30%,板坯已发生破裂失稳。当总压边力不超过300 kN时,盒形件不产生破裂失稳。当总压边力为300 kN,且直边区压边力与圆角区总压边力比为 2.0∶1,圆角区内、中外压边力比为1∶1.49∶0.46时,板坯最大减薄率数值最小,并且最小截面厚度大于其他试验组的板坯厚度,成形质量最好。

表9 正交试验结果Tab.9 Results of orthogonal test

采用正交试验法,计算板坯在不同的拉深位置,总压边力最小情况下,各压边块的压边力最优分配情况见表10。

从表10可以知道,随着拉深位置的不断增加,破裂临界压边力先减小后增加,即在拉深过程中有最小值。当压边力减小到一定值时,则板坯在整个成形过程中都不发生破裂失稳。最优圆角区内中外压边力比值不变,而最优直边区和圆角区的压边力比值不断减小。这是由盒形件成形的变形特点决定的,即圆角区离凹模口越近的区域变形程度越大,而直边区的外缘为变形程度的最大区域。

表10 不同拉深位置时破裂各试验因素最优数值Tab.10 Optimum value of test factors for different drawing strokes

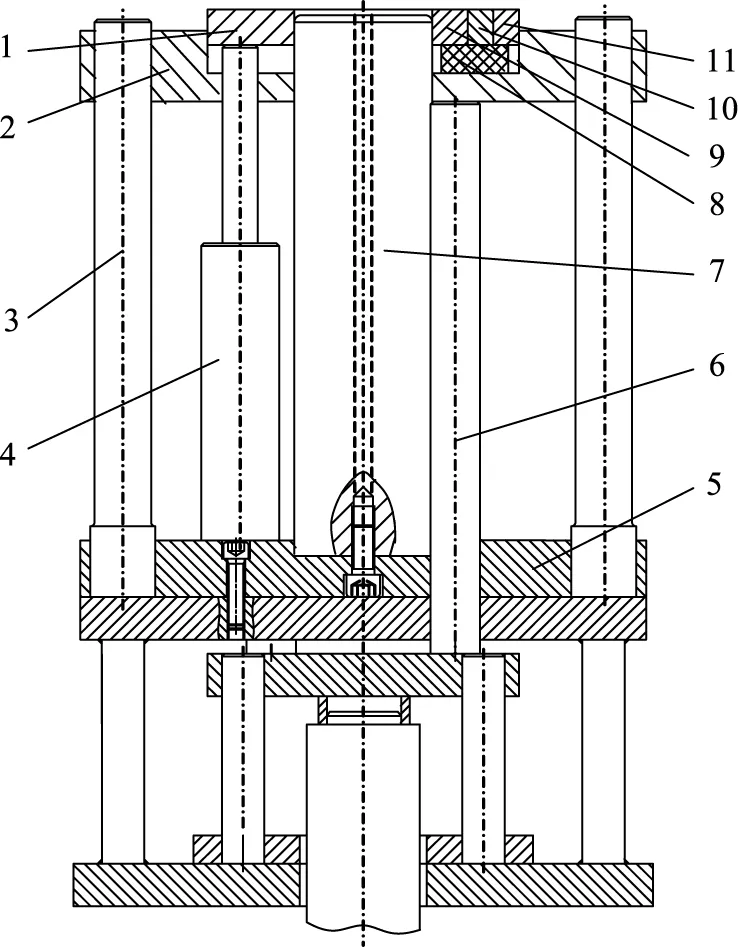

3 混合分块压边方法实验

参照正交试验分析结果,并考虑设计模具对不同的板材进行拉深成形实验,最终确定实验模具几何参数。实验模具参数与有限元模拟一致。实验模具结构见图3。

图3 混合分块压边拉深实验模具结构Fig.3 Diagram of experimental setup for deep drawing with hybrid segmental blank holder

拉深成形实验是在YA32-315四柱式液压机上进行的,成形过程中的两组压边力分别由压力机的下顶出缸的活塞和液压缸4上的柱塞提供。下顶出缸提供的压边力由活塞杆、压边力传感器、顶杆6、压边圈底板2,再由橡胶块8传递给法兰圆角区的压边块9,10和 11,而对板坯施加压边力,各压边块的压边力分配可由其与橡胶块的接触面积调节,另由4个柱塞将压边力分别作用在直边区的4个压边块上。拉深实验装置实物见图4。

图4 混合分块压边拉深实验模具Fig.4 Die for experimental setup for deep drawing with hybrid segmental blank holders

选用某低碳钢板、镀锌板等板材,采用实验研究方法对方盒形件混合分块压边拉深成形进行了研究,并与普通的整体压边方法进行了对照,主要包括法兰区的起皱和临界压边以及成形极限等。盒形件拉深时的法兰区局部起皱情况见图5。上面两个样件分别表示直边区和圆角区起皱,下面两个样件则分别表示在圆角区去掉中压边块和内压边块的起皱情况。结果表明,虽然直边区为弯曲变形性质,圆角区的起皱趋势高于直边区,但由于圆角区金属横向流动,直边区也会产生严重的起皱趋势。

图5 盒形件法兰区局部起皱情况(镀锌板)Fig.5 Local wrinkling in flange area of rectangular parts(galvanized sheet)

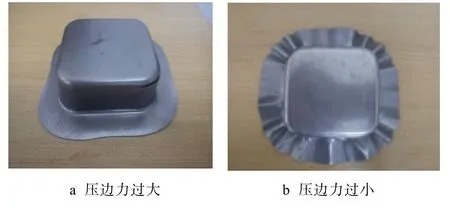

选取某低碳钢板和镀锌板两种板材,毛坯外形为圆形,用实验方法比较分别采用整体压边和混合分块边条件下的拉深制件的法兰起皱和破裂情况。压边力的选择参照前面的正交分析试验结果。压边力施加不当产生的破裂和起皱情况见图6。采用混合分块压边得到的成形制件(低碳钢和镀锌板)见图7。

图6 压边力过大或过小引起的破裂和起皱Fig.6 Wrinkle and fracture behaviors in deep drawing with conventional blank holder

图7 盒形件成形样件(低碳钢板、镀锌板)Fig.7 Samples of square cup in deep drawing with hybrid segment-blank-holder technique(low carbon and galvanized steel)

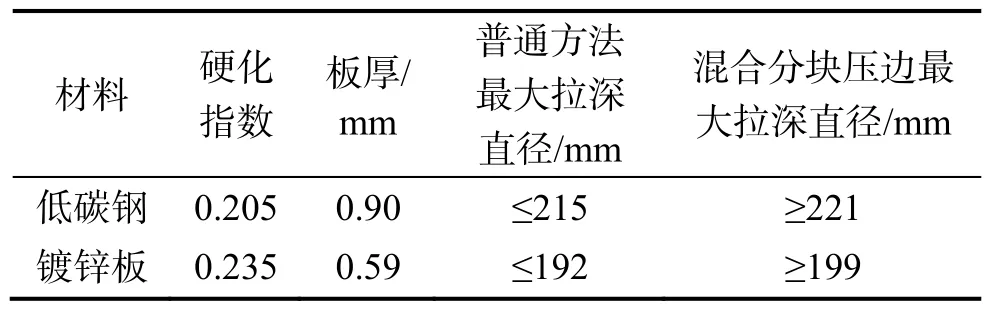

两种板材采用普通压边方法和混合分块压边方法得到的拉深成形极限尺寸见表 11,结果表明,采用混合分块压边方法,提高成形极限效果明显。

表11 最大成形高度Tab.11 Maximum forming height

实验和有限元分析结果都表明,在总压边力、起皱幅值相同,以及其他工艺条件相同的情况下,混合分块压边方法可有效降低压边力,与普通方法相比,新方法可减小压边力超过16%。

4 结论

1)针对盒形件拉深成形提出了混合分块压边方法,即将法兰区的4个直边区和4个圆角区沿周向分开进行压边,并在每个圆角区又分别采用径向分块压边。

2)采用有限元模拟,并结合正交试验方法,对方盒形件在混合分块压边条件下的拉深过程进行了分析,确定了各分块位置和压边力的分配等设计参数。

3)采用实验方法,比较了方盒形件分别在整体压边和混合分块压边条件下的拉深成形过程。结果表明,在总压边力相同的情况下,混合分块压边方法抑制起皱效果显著。在合理的工艺条件下,混合分块压边方法提高成形极限明显。