回火工艺对热轧高强贝氏体钢轨组织和力学性能的影响

熊志强,徐 光,袁 清,胡海江

(1. 武汉科技大学耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081)

根据显微组织的不同,钢轨用钢可以分为铁素体+珠光体型、珠光体型、索氏体型、奥氏体型以及贝氏体型[1]。贝氏体钢轨由于具有较高的强度、耐磨性以及耐接触疲劳性能,逐渐受到研究者和钢铁生产企业的重视[2-3]。相对于珠光体钢轨,贝氏体钢轨组织中含有残余奥氏体,其在拉伸过程中的TRIP效应使得钢的强韧性及综合性能均得到了较大的提升[4-5]。但贝氏体钢轨中残余奥氏体的作用具有两面性:稳定的残余奥氏体可以提高贝氏体钢轨的韧塑性,而不稳定的残余奥氏体易发生应力诱导马氏体相变,致使贝氏体钢轨韧塑性恶化并在内部产生较大的残余应力[6],严重影响钢轨的综合机械性能及使用。因此,需要对贝氏体钢轨进行适当的回火处理,从而提高钢中残余奥氏体的含量及其稳定性[7]。贝氏体钢轨对热处理工艺较为敏感,故选择适当的回火工艺参数显得尤为重要。

基于此,本文以热轧态U25CrNi高强贝氏体钢轨为研究对象,重点考察了回火工艺对其组织和力学性能的影响,探索了适合该钢轨用钢的最佳回火条件,旨在提高热轧后该贝氏体钢轨的综合机械性能。

1 试验

试验用钢为热轧态U25CrNi高强贝氏体钢轨,化学成分见表1,其显微组织主要为贝氏体+马氏体+残余奥氏体,轨头抗拉强度高达1492 MPa,延伸率为13.4%,冲击功约为41 J/cm2。

选用长度为300 mm的热轧钢轨在实验室热处理炉中进行回火实验,钢轨断面形状示意图如图1所示。回火工艺参数分别为:300 ℃×200 min、400 ℃×200 min、500 ℃×200 min、400 ℃×360 min,升温速率为20 ℃/min,保温结束后钢样均空冷至室温。

表1 试验钢的化学成分(wB/%)

由于钢轨轨头、轨腰、轨底的组织和性能存在一定差异,而钢轨使用时主要强调轨头的耐冲击性能,故本文截取轨头处的试样进行分析,取样部位见图1。将截取的试样经过热镶嵌、打磨、抛光以及4%硝酸酒精溶液浸蚀后,用Zeiss光学显微镜(OM)和JEM-2100F透射电镜(TEM)对金相组织及精细结构进行表征。利用BRUKER D8 ADVANCE X射线衍射仪(XRD)测定试样中残余奥氏体含量,加速电压为40 kV,电流为40 mA。在UTM-5305型拉伸实验机下进行拉伸实验,测定钢样的机械性能,用JBD-300W冲击实验机进行V型缺口室温冲击试验,取三次测定结果求平均值。

图1 钢轨断面及取样位置示意图

Fig.1Schematicdiagramofrailprofileandthesamplingposition

2 试验结果

2.1 显微组织

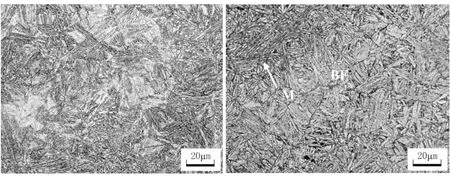

图2和图3分别为热轧态及不同温度下回火200 min后试样的OM及TEM照片。从图2中可以看出,热轧态及回火试样的组织均由贝氏体(BF)、马氏体(M)及残余奥氏体(RA)组成。贝氏体组织有粒状及板条状两种形貌,但以板条状贝氏体为主。经过回火处理后,热轧态常规马氏体转变为回火马氏体,随着回火温度的升高,贝氏体组织逐渐粗化,当回火温度达到500 ℃时,贝氏体粗化较为明显。

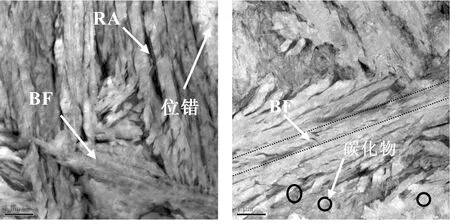

结合图3可以看出,当回火温度为300 ℃时,贝氏体铁素体中含有大量位错,当回火温度升至400 ℃,贝氏体铁素体板条厚度略有增加,贝氏体铁素体发生回复,位错密度降低,同时还有少量渗碳体颗粒析出。随着回火温度进一步升高至500 ℃,贝氏体铁素体厚度进一步增加,位错明显减少,并伴有大量碳化物析出。

(a) 热轧态 (b) 300 ℃

(c) 400 ℃ (d) 500 ℃

图2热轧态和回火试样的OM照片

Fig.2OMimagesofas-hot-rolledandas-temperedsamples

(a)300 ℃ (b)400 ℃

(c)500 ℃

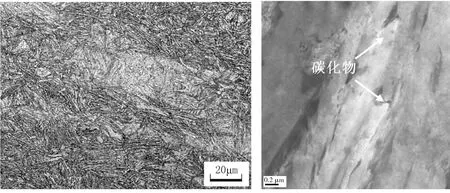

图4为在温度为400 ℃下回火360 min后试样的OM及TEM照片。由图4可知,该试样组织主要包括贝氏体、马氏体以及残余奥氏体。与回火时间为200 min的钢样相比,延长回火时间后试验钢组织变化不明显,但析出的碳化物颗粒数量有所增多。

(a)OM (b)TEM

图4400℃×360min回火试样的微观组织

Fig.4Microstructureofas-temperedsample(400℃×360min)

2.2 机械性能

不同工艺回火后试样的力学性能列于表2中。由表2可知,相比于热轧态的贝氏体钢轨(1492 MPa),回火试样的抗拉强度变化不显著,虽然略有降低,但降幅均不超过1.6%。值得注意的是,当在400 ℃温度下回火200 min时,试样的延伸率达到14.5%,与热轧态试样相比提高了约8.2%,延长回火时间至360 min后,贝氏体钢轨的延伸率降低了10.3%左右,甚至低于热轧态试样的延伸率。

另一方面,当在300 ℃的条件下回火200 min时,贝氏体钢轨的平均冲击功相比于热轧态试样(41 J/cm2)提升显著,随着回火温度升至400 ℃,钢样的平均冲击功达到了最大值,约为热轧态试样的2倍,但当时间延长至360 min时,试样的冲击韧性明显降低。当回火温度升至500 ℃时,钢轨的平均冲击功急剧下降,出现了回火脆性。可见,与热轧态试样相比,300、400 ℃回火钢轨具有更高的冲击韧性,这与其组织结构、残余奥氏体含量及其稳定性以及钢轨内应力有关。

综合各项力学性能指标考虑,试验钢的最佳回火条件为400 ℃×200 min。

表2 不同工艺回火试样的力学性能

3 分析

该U25CrNi贝氏体钢轨组织均由贝氏体、马氏体和残余奥氏体组成,其强塑性与各相的体积分数、贝氏体或马氏体位错密度、残余奥氏体稳定性等因素密切相关。从图3和图4所示的显微组织来看,随着回火温度的升高,贝氏体铁素体中位错密度不断降低,碳含量不断减少,贝氏体铁素体板条粗化,这在一定程度上降低了贝氏体铁素体的强度。

采用XRD测定试样残余奥氏体含量及其中的碳含量,结果列于表3中。可以看出,与热轧态试样相比,回火工艺为300 ℃×200 min时,钢中RA含量有所降低,回火温度升至400 ℃时,钢中RA含量与热轧态相当,但当时间延长至360 min时,钢中RA含量略有降低。而当回火温度为500 ℃时,XRD分析方法中未检测到残余奥氏体,可能是由于此回火条件下,钢中残余奥氏体可能分解为贝氏体/马氏体、析出碳化物或者分解为其他相。

表3试样中残余奥氏体含量及其含碳量

Table3RetainedaustenitecompositionandthecarboncontentinRAofsamples

热处理工艺w(RA)/%x(C)/%热轧态15.5±0.34.26±0.3300 ℃×200 min13.6±0.75.02±0.7400 ℃×200 min15.3±0.85.05±0.8400 ℃×360 min13.7±0.64.89±0.5

根据实测的热轧态钢轨中残余奥氏体含量及其化学成分(碳含量为4.26%,其他元素含量与钢轨钢成分一致),利用J-Matpro软件计算出试验钢中残余奥氏体的Bs、Ms相变点,并绘制TTT等温转变曲线,结果如图5所示。

(a) TTT曲线 (b)T0曲线

图5热轧态钢中残余奥氏体TTT曲线及T0曲线

Fig.5TTTandT0curvesofretainedausteniteinas-hot-rolledsteel

计算得到热轧贝氏体钢轨残余奥氏体Bs、Ms分别为350、56 ℃,可见,所有回火温度均高于Ms,故没有发生马氏体转变。回火温度为300 ℃时,会发生贝氏体相变,原因有两点:一是300 ℃回火满足热轧残余奥氏体转变为贝氏体的热力学条件;另外,由TTT曲线还可以看出,该温度下回火时,热轧残余奥氏体发生贝氏体相变的孕育期约为40 min,故保温200 min的条件下有足够的时间发生贝氏体相变。因此,与热轧态相比,回火300 ℃后贝氏体钢轨中RA含量降低。但由于试验钢残余奥氏体中的合金元素含量较高,且300 ℃回火温度较低,所以奥氏体相对稳定,仅有部分分解为贝氏体。当回火温度为400 ℃时,贝氏体铁素体中的碳元素持续向残余奥氏体中扩散,导致其中含碳量较高,同时试验钢中添加了较多Si元素,抑制碳化物从奥氏体中析出,当残余奥氏体中含碳量达到T0曲线(图5(b)),奥氏体转变自由能与铁素体自由能相等,此时贝氏体相变停止,残余奥氏体具有较高的稳定性。由图3可以看出,回火温度为400 ℃时,有极少量的碳化物颗粒析出,表明该温度下碳原子扩散无法完全被抑制,存在碳化物析出的可能。在此温度下延长回火时间,RA含量降低,原因是残余奥氏体中碳化物析出量增多,使残余奥氏体稳定性降低。当回火温度为500 ℃时,虽然Si元素能阻止碳化物析出,但由于碳原子扩散能力较强,能够进行远程扩散,故较多的碳化物从奥氏体中析出,降低了残余奥氏体的稳定性,导致大部分残余奥氏体发生分解。

回火温度为300 ℃时,试验钢抗拉强度略微降低,这是因为回火过程中组织发生回复,部分位错消失,残余应力降低,由于回火温度较低,对延伸率的影响不大;冲击功的增加则是由于回火过程钢中残余应力降低,减少了裂纹产生的几率,冲击韧性得到改善。当回火温度为400 ℃时,由于位错密度进一步减小,贝氏体铁素体板条粗化且其中的碳含量降低,使得抗拉强度继续下降。同时,由于残余应力的进一步降低,冲击功达到最大值。同温度下延长回火时间至360 min时,虽然位错密度进一步降低,但碳化物析出数量增多,碳元素析出强化效果增强,故其抗拉强度相比于400 ℃×200 min条件下略微增加。回火温度升高到500 ℃时,大部分位错消失,贝氏体铁素体明显粗化,残余奥氏体含量明显降低,但大量碳化物的析出弥补了强度的降低,因此,试验钢抗拉强度有所增加,但由于碳化物的析出为裂纹的萌生、扩展提供了条件,导致其冲击性能急剧降低,出现明显的回火脆性,冲击吸收功仅为12.5 J/cm2。

综上所述,该热轧态贝氏体钢轨用钢的冲击性能较差,主要原因是钢轨内部内应力较大,致使冲击过程中钢轨较早出现断裂。300 ℃条件下回火时,部分残余奥氏体转变为贝氏体,钢轨内应力减小,冲击性能明显改善。回火温度为500 ℃时,大部分残余奥氏体分解,TRIP效应明显降低,虽然内应力减小,但贝氏体铁素体粗化且有大量碳化物颗粒析出,钢样中出现明显的回火脆性。回火温度为400 ℃时,相对于300 ℃回火条件下,内应力进一步释放,同时,相对于500 ℃回火,低温贝氏体板条尺寸较细且碳化物更少。同温度下延长回火时间到360 min,析出的碳化物增多,致使其冲击性能下降。由此可见,当回火工艺为400 ℃×200 min时,该U25CrNi高强贝氏体钢轨的综合性能达到最佳。

4 结论

(1)U25CrNi贝氏体钢轨的回火组织均为贝氏体、马氏体、残余奥氏体及弥散分布的碳化物颗粒。

(2)当回火工艺为300 ℃×200 min时,钢中部分残余奥氏体发生了贝氏体相变,试验钢的力学性能与热轧态相比变化不大;当回火温度升至400 ℃,钢中内应力贝氏体板条尺寸较细,碳化物析出较少,钢中内应力进一步释放,试验钢的延伸率及平均冲击吸收功达到最大值,同温度下延长回火时间至360 min,试验钢组织未发生明显变化,但碳化物析出量略有增多,钢的延伸率及冲击性能有所下降;当回火工艺为500 ℃×200 min时,钢中贝氏体铁素体明显粗化且有大量碳化物颗粒析出,残余奥氏体大部分分解,出现了回火脆性。

(3)U25CrNi贝氏体钢轨的最佳回火工艺为400 ℃×200 min。