东海油气田超深大位移气井钻井关键技术

谢中成 付建红 李进 王涛 曹磊 牟哲林

1.西南石油大学石油与天然气工程学院;2.中海石油(中国)有限公司上海分公司;3. 海洋石油高效开发国家重点实验室·中海石油(中国)有限公司天津分公司;4.上海石油天然气有限公司

随着海洋油气勘探开发规模的不断扩大,依托海洋钻井平台和人工岛钻大位移井数量越来越多。有效地利用海上现有的生产平台,充分运用大位移水平井钻井技术,可以十分有效地对周边油田实施开发,从而节省昂贵的海上油田开发费用,同时为有效地开发一些小的断块油田、边际油田开辟了一条崭新的道路,具有极为广阔的应用前景[1-3]。

东海A油气田位于东海陆架盆地某凹陷A构造带中南部。之前,在该构造钻探的某井获得工业油气流,为了稳定油气产量,将该构造中一断块作为项目依托区块,设计A井进行开发。该井是在原A10井基础上进行大修弃井侧钻,也是平台模块钻机升级改造之后的第1口井,如果该井能够成功实施,将为该油气田利用老井挖潜、开发边际油藏开辟一条新思路。

针对该井存在的浅地层水敏性强易缩径、深部煤层井段易坍塌失稳、摩阻扭矩大、井眼清洁困难、井眼轨迹控制难度大、上部套管易磨损、技术套管下入困难、固完井难度大等技术难题,应用“大位移井钻井工程优化设计技术”、“提高大位移井延伸能力技术”和“大位移井固井技术”对钻井工程设计方案进行了优化,同时指导了该井的高效顺利现场实施,为国内利用自主技术实施大位移井提供了经验。

1 地质概况与钻完井难点

1.1 地质概况

A油气田某构造中一断块发育在某凹陷西部斜坡某构造带南段,东临三潭深凹,西靠海礁隆起。中一断块与A油气田已开发区块构造特征相类似,在主断裂下降盘形成了深部断块、断鼻、背斜~断背斜和浅部的背斜~断背斜迭合成的复合型构造。根据钻井及地震信息,各层均为砂泥岩地层,A组下段和B组中段发育有煤层。与A油气田已开发区块地层层序基本相似,含气层系主要分布在始新统平湖组。P10层之上地层压力系数0.98~1.00,之下地层压力系数略有增大,P10层为1.06,P11层为1.07,但总体而言,P11层之上均为常压层。地温梯度分布范围为3.07~3.42 ℃ /100 m,取平均值约为 3.3 ℃ /100 m,预测井底温度为119 ℃。

1.2 钻井技术难点

从已钻邻井资料分析,垂深1 000 m以上地层成岩性差,泥岩水敏性强,易发生坍塌;钻遇渐新统A组顶部泥岩段,易缩径;始新统B组顶部地层剥蚀,易发生钻井液漏失。煤层易发生漏失和井壁坍塌失稳。该井设计水平位移为5 341.97 m。综合分析该井的主要地质特点和工程要求,其钻井难点主要体现有以下几个方面[4-5]。

(1)地质条件复杂,垂深1 000 m以上地层成岩性差,泥岩水敏性强,易发生坍塌掉块;各层均为砂泥岩地层,容易引起井壁水化剥蚀,坍塌掉块;A组下段和B组中段发育有煤层,易发生漏失和井壁失稳现象。另外,裸眼稳斜井段长,浸泡时间长,井身质量难以保证,甚至会导致复杂情况。

(2)对钻井设备要求高,模拟扭矩高达50~65 kN·m,大钩负荷最大达2 540 kN,钻机功率最大值要求4 000 kW,泵排量要求达到4.0 m3/min,泵压超过25 MPa。设备要经受长时间的高负荷运转,钻井泵、顶部驱动装置和柴油机组都是经过升级改造后投入使用的,发生设备故障的几率高。

(3)超5 000 m的水平位移,导致摩阻扭矩大,钻柱侧向力大,套管磨损严重;井眼清洗和固相控制难度大,采用油基钻井液环保要求高[6-8]。

(4)井眼轨迹控制难度大,S型剖面设计,自井深5 798 m开始井斜角逐渐从71.1°降至38.3°连续中两个靶点,井眼光滑度难以保证,设计靶心距为120 m,中靶难度大。

(5)下套管及固井难度大,从西江实施的大位移井钻井经验分析发现,中间技术套管经常发生中途被卡下不到位的情况,尤其是下Ø244.5 mm技术套管,由于裸眼段长,摩阻大,再加上井眼光滑度和清洁难以保证,套管下入难度大[9-12]。

2 钻井设计优化

2.1 井眼轨道优化设计

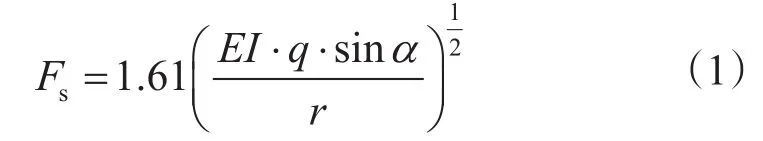

本井主要钻井目的是开发P8和P10层,设计地质靶点P8垂深2 990.62 m,水平位移5 237.6 m,靶点P10垂深3 130.62 m,水平位移5 326.94 m。井眼轨道设计中,应用基于多目标优化的大位移井轨道设计方法[13-14]对井眼轨道进行了优化设计。批量轨道设计参数:造斜点200~600 m,步长50 m;稳斜角 70~80°,步长 1°;最大狗腿度 10(°)/100 m。摩阻扭矩计算参数:钻压为60 kN,钻头扭矩为4 kN·m,摩擦因数为0.25,钻井液密度为1.25 g/cm3,直井段取100 m为一步长,斜井段取30 m为一步长。多目标优化设计结果、单目标优化设计结果见表1。

表1 井眼轨道优选结果Table 1 Selection results of well track

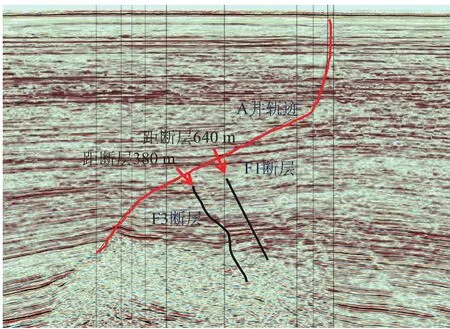

多目标条件下最优的井眼轨道参数如下:轨道类型修正悬链线,造斜点深度500 m,稳斜角75°。修正悬链线属于变曲率曲线,采用常规导向钻具钻进不宜实现,准悬链线与修正悬链线有着相似的特性,但属于恒变曲率曲线,可选用捷联式旋转导向钻具或常规导向钻具,因此设计轨道类型推荐准悬链线轨道,相同造斜点及稳斜角情况下准悬链线轨道对应的多目标优化特征值为4.33,与最优轨道相差不大。该井采用老井侧钻,根据老井的井身结构,参考理论分析结果,侧钻点选在510 m;此外考虑地质环境,井眼轨道需要避开两条断层(见图1),因此增加了一个控制靶点,稳斜段稳斜角在 71~77°。最终设计轨道数据见表2。

2.2 井身结构优化设计

图1 A井与断层相对位置示意图Fig. 1 Schematic relative position of Well A to faults

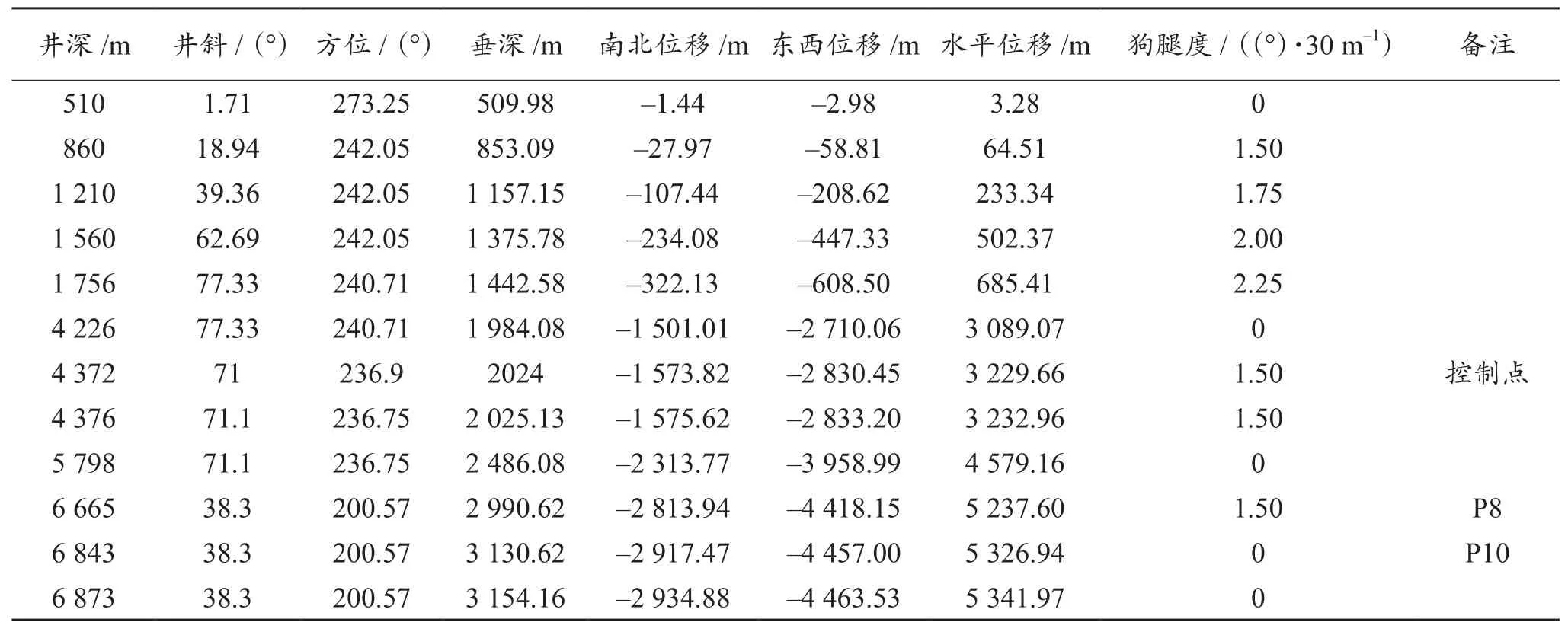

因该井是从老井 A10 井槽口进行侧钻,A10 井隔水导管 Ø508 mm 已下深 498 m,所以只需优化后面的套管尺寸和套管下深,通过考虑钻遇地层的复杂情况和地层压力剖面,及可能存在的井下复杂情况,套管程序的选择应为各开次钻井安全留有余地,套管下深的确定应封固存在层间矛盾的裸眼段,最大限度降低钻井风险。该井选择三开次井身结构(图2),具体设计原则如下:

表2 井眼轨道设计数据Table 2 Design data of well track

(1)Ø444.5 mm 井眼钻过C组与D组之间的不整合面,满足造斜结束稳斜100 m,封隔上部易坍塌地层,下 Ø339.7 mm 套管至 1 851 m;

(2)Ø311.2 mm 井眼钻至降斜段前30 m完钻,在渐新统B组顶部泥岩段(垂深约2 270 m),需防缩径及黏附卡钻,该层套管下深封住该泥岩井段,为下部三开降斜及中靶井段做准备,下入 Ø244.5 mm技术套管至5 460 m;

(3)Ø215.9 mm井眼按地质完钻原则完钻,下入Ø177.8 mm 尾管固井,尾管与 Ø244.5 mm 套管重叠150 m。

图2 A井井身结构示意图Table 2 Design data of well track

3 钻井关键技术

3.1 摩阻、扭矩监测技术

为减少摩阻扭矩,该井使用了油基钻井液,但对于井下摩阻扭矩的监测和控制仍是事关大位移井钻井成败的关键,目前大多数井对摩阻扭矩的分析还停留在预测阶段,而随钻过程中对其的实时监测和分析尚不成熟。为此,在摩阻扭矩预测分析的基础上,该井开展了摩阻扭矩的实时监测:钻进过程中,连续记录接立柱时上提钻具、下放钻具和旋转提离井底时的大钩载荷,记录不同井深条件下复合钻进扭矩值和旋转提离井底扭矩值;将所记录的数据反演计算摩阻扭矩,形成实时监测数据的实时曲线,并将其用于评价井眼清洗程度、井眼缩径、垮塌等井下情况,及时地掌握钻井液性能变化、井眼轨迹光滑度及钻井参数的控制等。

3.1.1 大位移井摩阻扭矩计算模型 首先考虑钻柱屈曲及井径变化影响的摩阻扭矩计算方法,通过钻柱屈曲室内实验,修正了钻柱屈曲临界载荷。实验采用2套模拟井筒:一套外径44.3 mm,内径31.3 mm,用于模拟Ø311.2 mm 井眼;另一套外径38.3 mm,内径 24.1 mm,用于模拟 Ø241.3 mm井眼。采用4种模拟钻具:(1)ABS塑料管(用于螺纹连接)外径15.3 mm和18 mm 各一套;(2)钢管(带接箍)外径8 mm 和6 mm 各1套。

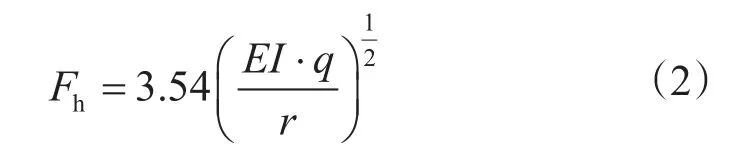

通过实验,修正后的钻柱正弦屈曲临界载荷为

钻柱螺旋屈曲临界载荷为

钻柱屈曲后附加摩阻增量计算公式为

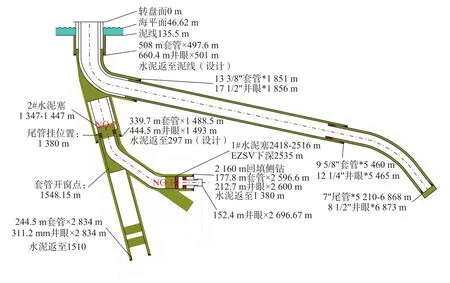

式中,Fs为修正后的钻柱正弦屈曲临界载荷,N;EI为钻柱抗弯刚度,N·m2;q为钻柱在钻井液中的线重度,N/m;α为井斜角,rad;r为钻柱中心与井眼中心之间的距离,m;Fh为钻柱螺旋屈曲临界载荷,N;μ为摩擦因数;L为钻柱长度,m;ΔL为钻具屈曲产生的微小形变量,m;ΔFf为钻柱屈曲后附加摩阻增量,N;Fx为周向载荷,N;Fz为轴向载荷,N。

针对井径不规则井段,利用二次插值样条曲线建立A井井径随井深变化剖面,计算得到轴向摩擦因数和周向摩擦因数。

式中,K为井径变化率;Δx为井径变化量,m;t为参变量,0≤t≤1。

3.1.2 大位移井摩阻扭矩监测方案 首先利用前期研究成果,根据邻井资料,选取摩擦因数,编制监测图版。现场钻进过程中,实时跟踪实测数据,和理论计算数据进行对比分析,为待钻井段摩阻扭矩控制提供依据。具体流程如下:大位移井摩阻扭矩计算分析软件→摩阻扭矩模拟计算分析→不同摩擦因数条件下模拟下放钻具大钩载荷、上提钻具大钩载荷、旋转钻进扭矩,编制监测版图→钻井过程中,实时记录下放、上提大钩载荷和旋转钻进扭矩→对比分析,校正钻进扭矩→预测待钻井段的摩阻扭矩,制定相应技术措施。

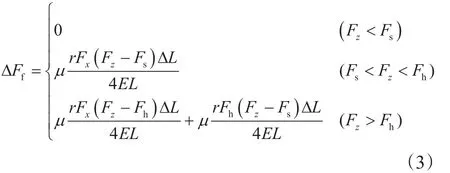

3.1.3 A井摩阻扭矩随钻监测应用分析 扭矩监测图3中的 A、B、C处,扭矩比模拟值异常大,判断井眼清洁程度较差,井下工况恶劣,现场通过循环洗井,达到清洁井眼效果。D点处钻进扭矩明显减小,则是在井深 3 062 m 时通过长时间循环洗井、短起下钻分段循环等措施,达到了很好的携砂效果,改善了井眼环境。

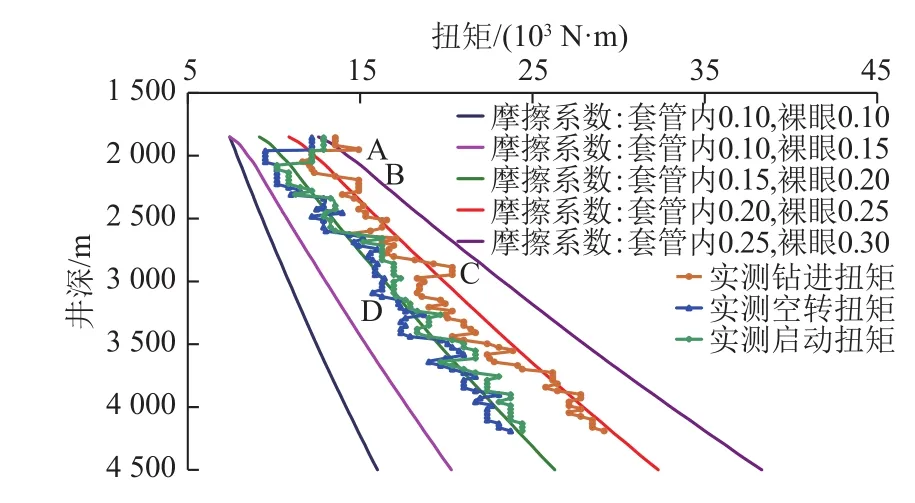

摩阻监测图4中,①、②两点处,上提钩载和下放钩载呈明显“分叉”趋势,井眼清洁程度较差,现场通过增加每个立柱的划眼次数、提高钻井液携砂性能等措施改善井眼环境,如点③显示上提钩载和下放钩载呈明显“合并”趋势。

听到这里,周老师后面讲什么我都没听见,我只觉得脑袋里有一万头愤怒的雄狮呼啸而过!有这么“坑”娃的家长吗?别人家的爸爸妈妈生怕“差生”带坏自家孩子,她倒好,“高风亮节”“舍己为人”“大义灭亲”……八成是在家长会上被夸得飘飘然了,头脑一热,大手一挥……唉,我再怎么咬牙切齿也没用,只能老老实实收拾书包,换位子吧。

图3 扭矩监测图Fig. 3 Torque monitoring diagram

图4 摩阻监测图Fig. 4 Friction resistance monitoring diagram

3.2 ECD监测技术

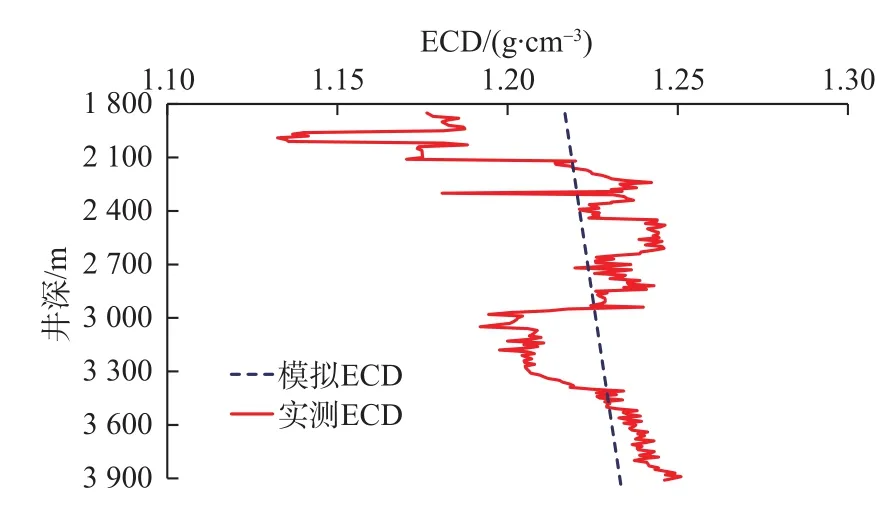

ECD监测采用了井下工具监测及软件实时模拟计算相结合的方式,井下检测通过MWD携带的ECD监测短节进行监测,软件模拟计算使用一套专门用于静动态水力学、摩阻及力学分析、井底ECD模拟、携岩效率计算的综合软件Drillbench实时计算。通过井下检测和实时模拟井下ECD计算携岩效率,为该井工程作业提供了合理的钻井液流变性能和钻井参数。实际钻井液密度高于地层孔隙压力和坍塌压力,确保井壁不发生坍塌失稳现象;同时环空ECD又小于破裂压力,确保井眼不会被压破漏失,井筒压力处于安全密度窗口以内;ECD为井眼清洁提供依据,如图5中,在井深 2 100~2 300 m,部分井段ECD呈现快速上升趋势,对应图3中,此时钻进扭矩也呈增加趋势,说明井眼清洁不佳,现场通过调整钻井液性能、增加洗井时间、短起下钻等措施,提高井眼清洁程度。

图5 Ø311.2 mm井眼环空实测ECDFig. 5 Measured ECD in the annulus of Ø311.2 mm hole

3.3 下套管技术

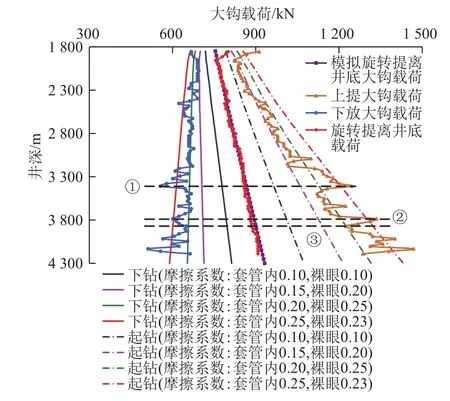

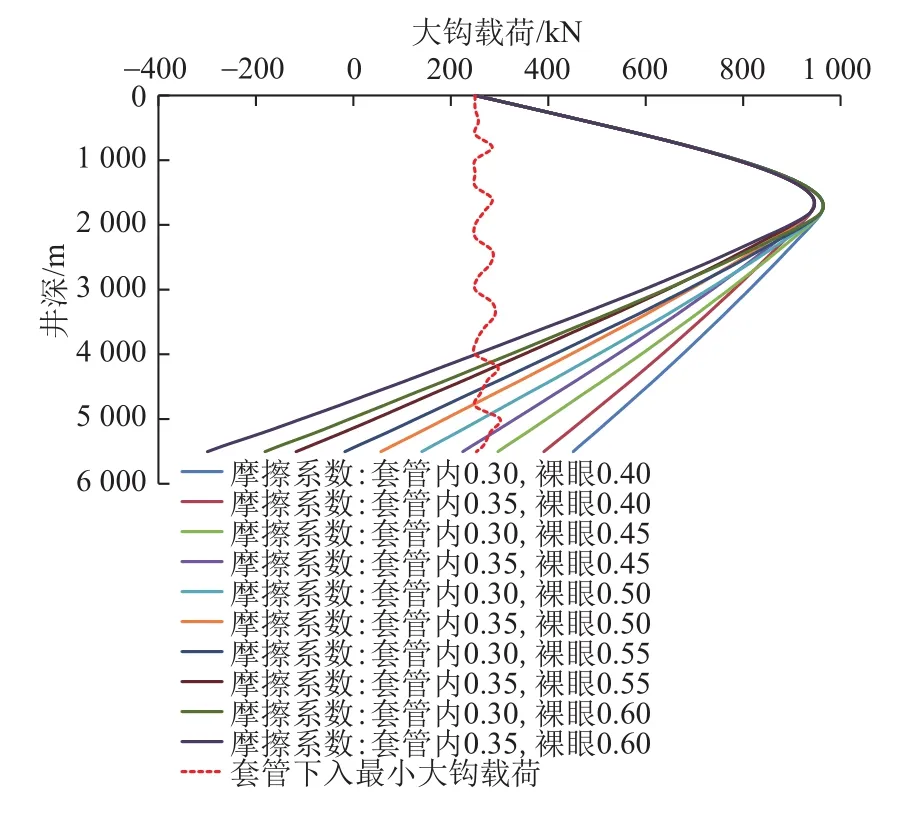

3.3.1 Ø244.5mm套管下入技术 该井二开设计裸眼段长3 609 m,实钻裸眼段长3 614 m;二开稳斜角达77.33°;水平位移达4 272.5 m,垂深为2 277.03 m。由于套管自身的重力作用,使得套管在贴近井眼的下侧会形成托底,可能导致套管无法下入到位。设计阶段针对该井下Ø 244.5 mm套管进行敏感性分析(如图6、图7所示),需采用DAVIS漂浮接箍,应用漂浮下套管技术。该技术是在套管柱下部封闭一段空气,以减轻整个管柱在钻井液中的质量,从而达到减小摩阻、将套管下入至计划深度的目的。

图6 常规方案下套管摩阻敏感性分析Fig. 6 Sensitivity analysis on the friction resistance during the lowering of casing according to the conventional scheme

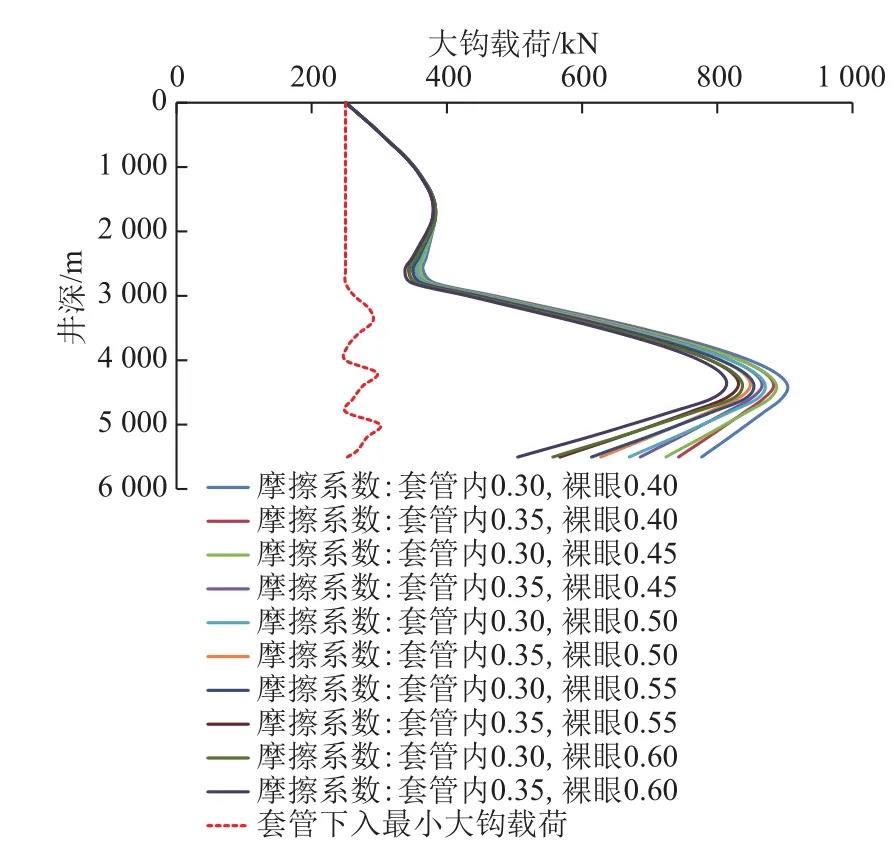

通过对常规下套管敏感性分析,摩擦因数按套管内0.35、裸眼0.45计算,Ø244.5 mm套管无法下到位。如果漂浮2 750 m,摩擦因数按套管内0.35、裸眼0.6计算,可下到位并且有较大余量,因此,设计阶段考虑漂浮2 750 m,现场根据实际反演的摩擦因数调整漂浮长度。

图7 漂浮段2 750 m下套管摩阻敏感性分析Fig. 7 Sensitivity analysis on the friction resistance during the lowering of casing in the float interval of 2 750 m

该井Ø311.2 mm井段中完后,利用摩阻扭矩监测技术,通过起钻悬重反演摩擦因数为套管内0.17,裸眼0.21,Ø244.5 mm套管下入过程最低悬重898 kN,可顺利下到位。将摩擦因数附加至套管内0.17,裸眼0.35 左右,套管下入过程最低悬重约470 kN,仍可下放到位。鉴于下漂浮接箍存在的问题:(1)中途遇阻无法靠自重通过遇阻点;(2)中途遇阻需开泵时,漂浮接箍打通后失效;(3)无法分段打通,到底后开泵激动压力大,该井未下漂浮接箍,Ø244.5 mm套管顺利到位。

3.3.2 Ø177.8 mm尾管下入技术 由于该井Ø212.7 mm井段5 500 m 左右存在异常,每次起下钻至该位置均存在蹩扭矩、憋压、失返现象,需划眼通过,多次通井均无效果,因此,为确保Ø177.8 mm尾管下入顺利,决定使用可旋转尾管挂系统及配套划眼引鞋,目的是当井眼有缩径或凸沿时,配套使用旋转尾管配套附件,划眼通过,保证套管顺利到位。

可旋转式尾管悬挂器施工参数:旋转转速为10~40 r/min;作业过程中最大旋转扭矩为22.34 kN·m(工具可承受最大旋转扭矩27.93 kN·m 的80%)+当前深度钻具实测旋转扭矩;循环泵压为9.1 MPa(坐挂压力的80%)+当前深度钻具实测循环压耗;最大下压载荷100 kN。

划眼浮鞋:由刚性保径块+360°切削刃组成,下套管遇阻时可开泵旋转划眼,修整井眼,从而辅助尾管串通过遇阻点,顺利下至设计深度。

该井Ø177.8 mm尾管出管鞋后于5 529 m 遇阻,首先多次尝试上提下放,直至下放至顶驱悬重未能通过,之后只开泵不开转尝试,直至下放至顶驱悬重仍未能通过,此后上提至自由悬重,开泵、旋转下放(排量500 L/min,转速20 r/min),管串顺利通过遇阻点,至5 569 m恢复正常下钻,顺利下至预定位置6 865 m。

3.4 电测固井质量技术

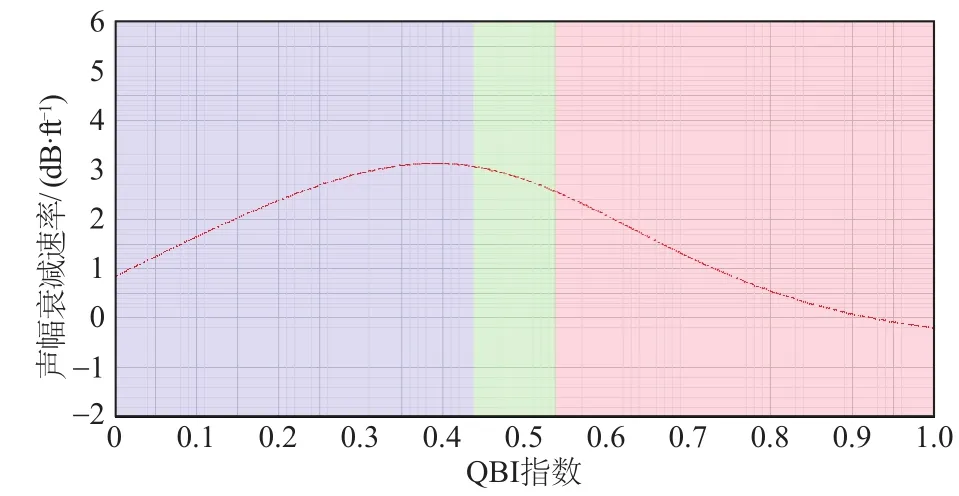

由于该井最大井斜77°,Ø177.8 mm尾管固井质量无法使用常规电测完成,因此首次使用LWD 随钻(SonicScope)声波利用定量胶结指数(QBI)评价Ø177.8 mm尾管固井质量。水泥胶结指数与水泥胶结程度有关,水泥胶结程度越高,胶结指数越高。

如图8所示,该井采用了声波幅度和声波衰减相结合的混合法来评价固井质量。作业前采用简单求和模型,根据不同深度位置的不同水泥性能(水泥声阻抗)和套管厚度计算得到了敏感度数据。图8中不同的颜色棒表示在计算不同深度井段的胶结指数时,根据敏感度大小采用不同的计算方法(粉色范围时采用声波衰减法计算,绿色范围采用加权平均法计算,紫色范围采用声波幅度法计算)。

资料采集方法:SonicScope 在上提过程中采集QBI数据,仪器不旋转;采集过程中控制测井速度低于274 m/h,声波资料记录速度2 s。

图8 视衰减与胶结指数的关系图Fig. 8 Relationship between apparent attenuation and bond index

图9为该井实测固井质量综合评价成果图,5950 m以上QBI 数值较低(20%~50%)表示胶结质量较差;5 950~6 500 m QBI 数值 50%~80%,表示胶结质量良好;6 500 m以下QBI数值80%~100%,表示胶结质量非常好。该井目的层位于6 500 m以下,表明该井段固井质量较好,可确保射孔高质量完成并投产。

4 结论

(1)大位移井对摩阻扭矩实时监测可用于评价井眼清洗程度、井眼缩径、垮塌等井下情况,及时掌握钻井液性能变化、井眼轨迹光滑度及钻井参数的控制等。

图9 随钻电测固井质量结果图Fig. 9 Result of electric logging cement quality while drilling

(2)大位移井可通过对ECD检测,计算携岩效率,及时调整合理的钻井液流变性能和钻井参数。大位移井大长度稳斜段技术套管是否使用漂浮技术,可根据现场实际反演的摩擦因数进行敏感性分析而定。

(3)大位移井尾管下入建议使用可旋转尾管挂系统及配套划眼引鞋,当井眼有缩径或凸沿时,可划眼通过,确保尾管顺利到位。

(4)该井使用的 LWD 随钻(SonicScope)声波电测Ø177.8 mm尾管固井质量是国内首次应用,可为其他大位移井固井质量的测量提供技术借鉴。