顺南5-1井回接双级固井井筒完整性分析

邹传元 李鹏飞 张明辉 代红涛 邹书强 丁玲玲

1.中国石化石油工程技术研究院德州大陆架石油工程技术有限公司; 2.中国石油塔里木油田分公司天然气事业部;3.中国石化西北油田分公司工程技术管理部

固井是钻井工程里最后一个重要环节,是一项不可逆的施工[1-3]。对于气藏深井全管柱固井,考虑到地层承压能力及对封固质量的要求,固井设计通常采用双级固井工艺。塔河油田顺南气井项目钻井设计全部采用五开次井身结构,考虑到钻具抗拉能力及套管偏磨问题,四开Ø177.8 mm尾管固井后继续五开钻进,钻至目的层压稳后在Ø177.8 mm尾管内下桥塞并在其上部打水泥塞封堵气层,然后进行Ø177.8 mm回接固井[4]。为确保井筒完整性,鉴于该井地温跨度较大且一次性封固井段较长,且需解决芯轴式套管头的坐挂问题,为提高回接固井质量,设计采用新型回接双级固井工艺[5-6]。但由于固井工艺上考虑欠妥,于是在回接双级固井中出现了一级固井结束后未能建立二级循环通道,导致无法进行二级固井作业的复杂情况。

1 固井分析

1.1 基本情况

塔河油田顺南区块是中石化西北油田天然气勘探开发的重点区域,而顺南5-1井是继顺南5井发现有工业价值气藏后部署的一口评价井[7]。

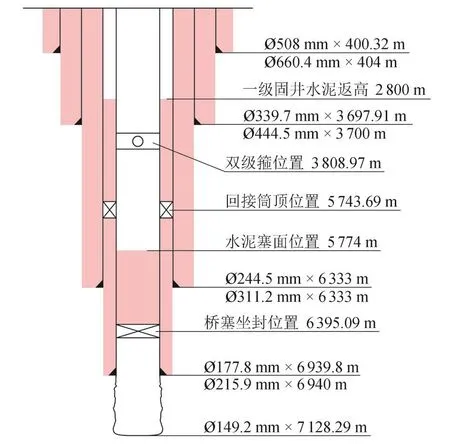

顺南5-1井设计井深7 304 m,Ø177.8 mm尾管悬挂器回接筒顶深5 743.69 m,五开钻进至7 218.29 m遇气层后提前完钻,提高钻井液密度至1.90 g/cm3压稳气层后在Ø177.8 mm尾管内下桥塞坐封,然后在桥塞上部打水泥塞封堵下部气层以防止发生气窜,打完水泥塞后将钻具提至Ø177.8 mm尾管悬挂器回接筒位置循环洗井2个循环周以保证回接筒以上无水泥石,候凝48 h后下Ø149.2 mm三牙轮钻头探得水泥塞面5 744 m,继续钻进30 m后起钻,然后准备回接双级固井作业。其井身结构见图1。

顺南5-1井采用HXX型 Ø177.8 mm专用磨铣工具对回接筒磨铣后,下入回接双级管柱组合为:HC-A型Ø177.8 mm回接插头×0.31 m+套管串×56.04 m+JFG型Ø177.8 mm节流浮箍×0.27 m+套管×11.29 m+PDJ型Ø177.8 mm碰压短节×0.27 m+套管串×1 866.54 m +YFZ-AS型Ø177.8 mm双级箍×1.02 m+套管串×3 798.80 m+双公短套管×0.83 m+芯轴式悬挂器×0.59 m+联顶节×9.96 m,其中双级箍下深3 808.97 m处井斜0.69°。套管扶正器安放方案是在回接插头以上2根套管和芯轴式悬挂器以下2根套管各安放1只弹性扶正器。

图1 井身结构Fig. 1 Casing proram

1.2 复杂情况

固井施工中,一级固井作业顺利完成,替浆到量碰压,压力15 MPa升至17 MPa,将回接插头插入回接筒内后,放回水断流,此时回接筒受压190 kN,芯轴式悬挂器坐挂1 650 kN实现Ø177.8 mm套管与环空之间密封。此时Ø177.8 mm套管头两侧旁通阀连接Ø50.8 mm固井高压管线至返浆槽后仍可建立循环,待投入重力型打开塞等待其到自由下落至双级箍打开塞座后进行憋压开孔时出现异常复杂情况,累计进行憋压开孔操作23次仍没有开孔显示和建立循环现象,其中最高一次憋压值达24 MPa,其余22次憋压值全部控制在20 MPa以内,一级固井结束后无法建立循环,无法进行二级固井作业。

2 处理过程

顺南5-1井复杂情况处理方案为:(1)下开孔钻具进行机械下压开孔作业,打压尝试建立循环;(2)下关孔钻具进行机械下压关孔作业,钻穿双级箍内套;(3)探水泥塞面,套管试压,钻除下塞后再次进行套管试压;(4)测固井声幅值,评价固井质量;(5)更换井口采气四通,试压合格后进行完井测试。

2.1 双级箍参数计算

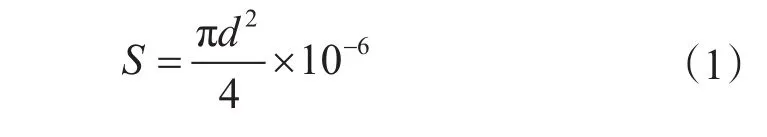

初始状态时YFZ-AS型Ø177.8 mm双级箍内部结构如图2所示,滑套与本体循环孔错开,与外环空隔离。双级箍主要参数:打开剪钉压力6.57 MPa,关闭剪钉压力5.4 MPa,关闭塞座内径128 mm,滑套内径153 mm。

图2 双级箍初始状态Fig. 2 Initial state of double-stage collar

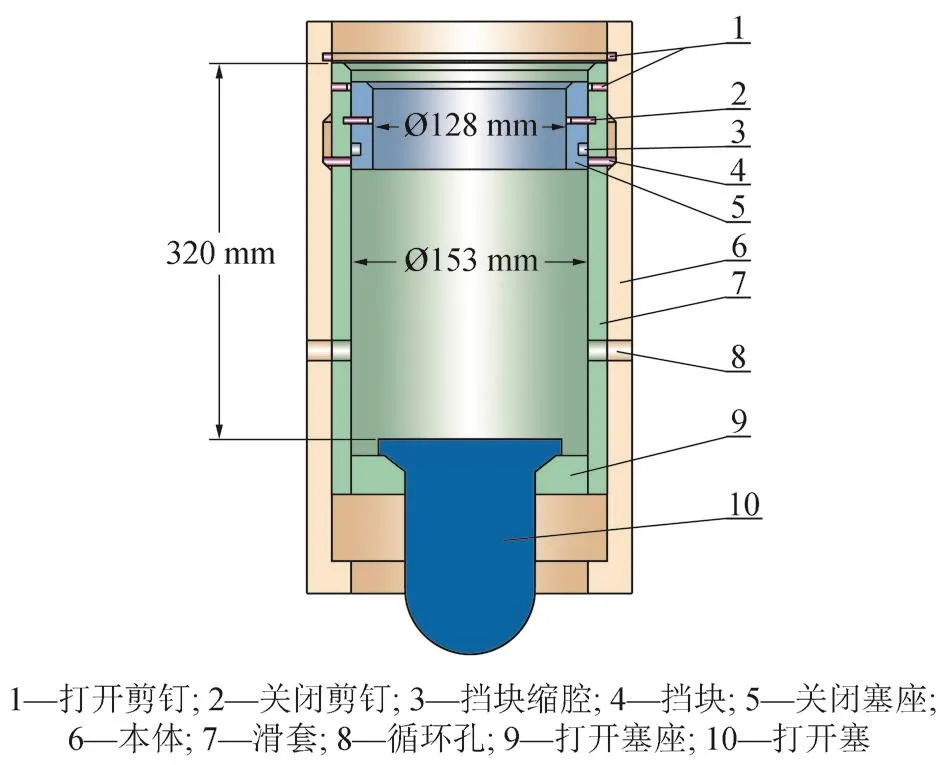

双级箍滑套受力面积S为

打开作用力W1为

关闭作用力W2为

式中,S为双级箍滑套受力面积,m2;d为双级箍滑套内径,mm;W1为打开作用力,N;p1为双级箍打开压力,MPa;W2为关闭作用力,N;p2为双级箍关闭压力,MPa。

将双级箍参数代入式(1)~(3),得到:打开作用力121 kN,关闭作用力99 kN。因此,考虑井下环境影响,下钻进行机械下压开孔作业所需有效钻压应不小于121 kN,机械下压关孔作业所需有效钻压应不小于99 kN。

2.2 下钻开孔作业

YFZ-AS型双级箍打开原理是:当重力型打开塞到达打开塞座后形成密封,憋压至打开剪钉压力值时打开剪钉剪断,滑套下行,挡块由上端面运行至下端面限位,此时滑套与双级箍本体循环孔对齐,与外环空连通,建立二级固井循环通道[2,8](图3)。而如果双级箍在憋压时未开孔,则开孔工具(图4)下端面接触打开塞上端面后遇阻,加钻压至设计打开作用力121 kN以上打开剪钉剪断,滑套下行,此动作会在指重表灵敏针上有明显抖动显示或钻台有明显振动现象。

图3 双级箍打开状态Fig. 3 Opening state of double-stage collar

图4 开孔工具Fig. 4 Tapping tool

按照作业规程,进行下压开孔作业。待开孔工具下到预计位置前5 m,开泵循环,排量0.16 m3/min,压力6 MPa,探底1次,起钻压20 kN后立即停止下放,指重表灵敏针无抖动;停泵后缓慢匀速下放钻具,下压至250 kN,指重表灵敏针无抖动、钻台无振动现象;上提钻具5 m,重复上述操作一次,指重表灵敏针仍无抖动、钻台无振动现象;上提钻具5 m,开泵顶通验证钻具内畅通,关闭单闸板封井器,正向打压2次,压力分别为16.2 MPa和18.8 MPa,稳压5 min,无压降;开单闸板封井器,用水泥车在套管头旁通处连接管线反向打压2次,压力分别为11.0 MPa和15.2 MPa,稳压5 min,无压降。

2.3 下钻关孔及后续作业

起出开孔钻具组合后,下入关孔钻具组合:Ø149.2 mm PDC钻头+双母接头+Ø120.65 mm钻铤×142.5 m+Ø88.9 mm加重钻杆×28.6 m+Ø101.6 mm钻具。

双级箍关孔原理是:关闭塞到达关闭塞座位置形成密封,憋压至关闭剪钉压力值时关闭剪钉剪断,滑套固定挡块进入凹槽后限位功能失效,滑套下行至双级箍本体限位台阶处,滑套与本体循环孔再次错开,与外环空隔离,双级箍完成关孔[2,8](图5)。在下压关孔作业时,当Ø149.2 mm PDC钻头下至Ø128 mm双级箍关闭塞座时遇阻,加压至设计关闭作用力99 kN以上时,同样可以实现关闭剪钉剪断,最终实现双级箍关孔。

图5 双级箍关孔状态Fig. 5 Closing state of double-stage collar

下压关孔作业时,当Ø149.2 mm PDC钻头下至关闭塞座位置遇阻,匀速加压至100 kN时灵敏针抖动明显,且钻台面能明显感觉到振动,继续加压至350 kN无反应,上提钻具5 m后再次匀速下放钻具加压至350 kN全程无显示。后进行钻扫双级箍内套作业,钻塞参数:钻压10~20 kN,转速45 r/min,扭矩 2.5~3.5 kN·m,排量 0.8 m3/min,泵压 17 MPa,其中钻除关闭塞座用时约32 min,钻除放空后至打开塞顶端面遇阻,后用时40 min钻除打开塞及打开塞座,扫穿双级箍内套后在双级箍位置反复滑眼3次循环一个循环周后继续下钻探得水泥塞面位于一级固井碰压塞座位置,关闸板防喷器试压30 MPa,稳压30 min,压降0.1 MPa,试压合格。

测固井声幅值结果显示:回接插头至双级箍位置声幅值10%,双级箍以上水泥返高1 000 m,声幅值30%。更换井口采气四通后,试压35 MPa合格,进行下一步试气作业。

3 原因分析

(1)若地面管线、水泥头及联顶节冻堵,压力无法传递到双级箍位置。本井在反复憋压开孔期间,对地面管线、闸门、水泥头、挡销、套管头两侧管线进行检查无冻堵现象,卸开水泥头观察内部干净畅通,并下入1柱Ø101.6 mm钻具进入联顶节内,通至芯轴式悬挂器以下18 m位置,无冻堵现象。因此,此原因可排除。

(2)如果重力型打开塞倾斜,无法与打开塞座形成有效密封,将导致无法开孔。该井多点测斜数据显示双级箍下深位置井斜为0.69°,全井井斜小于2°,按照重力型打开塞的设计结构分析其到位后不会发生倾斜;一级替浆后期碰压时排量0.6 m3/min,1 min内管内压力上升2 MPa,开孔憋压时近似排量下(0.67 m3/min),同样时间(1 min)内立压骤升至14 MPa,从升压时间及幅度对比可以判断打开塞已经到位且形成密封。因此,此原因可排除。

(3)双级箍自身质量原因导致无法开孔。①用机械方式下压打开塞开孔时,2次下压250 kN,指重表灵敏针无抖动、钻台面无振动现象,无开孔显示;下压关闭塞座机械关孔时,2次下压350 kN,第1次下压至100 kN时,指重表灵敏针抖动明显、钻台面也有明显振动,此现象表明下压关孔时关闭剪钉剪断,双级箍关孔正常;因此,通过下钻机械下压开孔与关孔现象可以证明双级箍处于打开状态。②剪钉剪切值偏差造成无法开孔可排除。双级箍剪钉装配前都要做剪切试验,且剪钉剪切值误差都控制在2 MPa范围内,不会出现超过20 MPa的情况,在23次憋压开孔时也会对剪钉造成疲劳破坏。③机械式双级箍采用单滑套设计,重力型打开塞到位后形成密封,管内憋压值达到剪钉设计值后剪断剪钉,滑套下行,滑套上的循环孔与本体上的循环孔对齐后即可建立循环,结构简单有效。同时,鉴于塔河工区目前已经使用数百套此类型双级箍,且已完成多口井双级箍下深超过3 808 m的应用案列,而且在顺南区块前期也已经顺利完成3口同类型井,其应用的钻井液密度也均在1.80 g/cm3以上,双级箍开关全部应用正常。因此,此原因也可排除。

(4)水泥浆窜槽,水泥浆与钻井液接触后发生污染,水泥浆顶替到位后,水泥浆静止时间长,水泥浆稠化失去流动性,双级箍开孔后无法顶通建立循环。①该井套管扶正器安放方案不合理,套管居中度不够、贴边,造成固井顶替效率差。同时,在该井替浆过程中排量一直维持在1.8 m3/min左右,而压力则在 7 MPa、12 MPa、5 MPa、16 MPa 反复波动,固井顶替效率低。②该井水泥浆停机试验及污染试验不合格。一级固井水泥浆领浆停机100 min后再次开机稠度超过30 Bc,从开始注水泥浆至投打开塞历时260 min,距离第1次憋压开孔时间332 min,一级固井替浆结束至第1次打压开孔历时146 min,一级固井水泥浆领浆稠化时间为372 min;污染试验中70%水泥浆+30%钻井液混合后23 min稠化。③测固井声幅值显示水泥浆返高超过双级箍以上1 000 m,双级箍以上1 000 m声幅值为30%。因此,此原因可能性较大。

4 结论与建议

(1)顺南5-1井双级箍开孔后憋高压无法建立二级固井循环通道的原因是一级水泥浆领浆顶替到位后,因水泥浆领浆窜槽后在长时间静止的情况下水泥浆与钻井液直接接触形成污染导致水泥浆稠化后失去流动性。

(2)通过分析顺南5-1井回接双级固井复杂问题,找到了发生问题的根源,即套管居中度不够、水泥浆顶替效率低、水泥浆性能不合格等。

(3)建议顺南区块Ø177.8 mm回接双级固井一级固井结束后,回接插头插入回接筒形成密封后立即投打开塞进行双级箍开孔作业,然后进行井口芯轴式悬挂器坐挂,以节约时间防止问题发生。

(4)为确保高压气井的井筒完整性,建议在进行长封固段回接双级固井工艺作业时,应安放旋流刚性套管扶正器并按照固井流变学设计优化扶正器安放以确保套管居中度和提高固井顶替效率,从而确保固井质量。同时,应严格控制好一级水泥浆领浆稠化时间,做好水泥浆的停机试验、水泥浆和钻井液的相容性试验,确保合格后方可施工。

(5)气藏固井的井筒完整性是固井作业者应当首先考虑的问题,针对回接双级固井这一固井新工艺,应加强各个环节的综合管控,确保施工安全。