新车型在试制阶段的涂装工艺验证

段雪娜*,牟彬,徐平起,李红艳

(浙江吉利控股集团有限公司,浙江 宁波 315300)

一款新车型从设计到上市,按照整车开发流程而言需经过4个阶段,即项目策划战略阶段、产品可行性分析及验证阶段、制造工艺开发阶段和制造工装设备开发阶段。在产品可行性分析阶段,通过仿真分析等软件对发布的产品数据进行CAS(Concept A Surface,汽车初步造型面)、主断面SE(Simultaneous Engineering,同步工程)、3D(三维)数据SE以及工艺可行性分析。在试制阶段、小批量试生产阶段和低量生产阶段都需要对产品的可行性进行验证。对整车涂装而言,产品可行性验证的范围涵盖SE、工艺、材料和设备。本文着重介绍在产品试制阶段的工艺验证活动。

1 ECR维持现状的问题的验证

在产品数据分析阶段,涂装同步工程工程师(简称 SE工程师)就涂装涂胶作业性、电泳性、喷涂作业性、排液沥液性等问题进行分析,发现存在后期涂装难以克服的结构缺陷之后,向研发部门提出ECR(Engineering Change Request,工程设计变更申请),研发部门再综合车身设计、NVH(Noise Vibration and Harshness,噪声、振动与声振粗糙度)等意见,可能采纳变更意见,也可能不采纳,不被采纳的就被称为ECR维持现状的问题。针对ECR维持现状的问题项,SE工程师在样车试制时就要进行实车验证,确认它们对涂装性能是否有影响。

2 堵盖、涂胶和注蜡工艺方案的验证

样车在产品试制阶段过生产线时,需跟踪焊缝密封胶、车底抗石击减震密封胶、裙边胶、水性阻尼材料等胶品的现场操作可实施性,跟踪堵盖安装操作的便利性及可实施性,跟踪注蜡的可操作性。同时在整车烘烤完下线后,应观察胶表面是否存在脱落、开裂、凹陷等问题,堵盖是否存在变形、开裂、脱落等问题,蜡膜是否能完全覆盖板材接缝及需要涂覆的部位。对于车身内板、内腔等一些肉眼无法观察的部位,需在整车拆解试验后进行验证。表1给出了一些实例。

表1 某主机厂对堵盖、涂胶和注蜡方案的验证Table 1 Verifications of the blocking, sealing, and wax injecting schemes for an automobile manufacturer

3 与焊装、总装衔接工艺一致性的验证

车身焊接时用的折边胶、结构胶、减震胶等胶材料在进入涂装线后,经过电泳烘房烘干,会完全固化。但在电泳烘干前,这些焊装胶材料会接触到前处理、电泳所用的材料,它们之间的配套性不好将导致车身表面漆膜有缩孔,烘干后胶材料不能固化、发泡等问题。另外,如果焊装胶的固化温度与电泳烘干炉的温度不匹配,会出现车身板材变形等问题。以上这些问题均需在涂装过线后跟踪验证,如发现有造成产品质量问题的项目,需从胶材料、施工性、与涂装材料配套性等方面着手分析。

某主机厂某新车型在电泳烘干后曾发生右后车门外板不易打焊缝密封胶的问题。经排查,这是由于折边胶距离钣金翻边太近而在车门翻边后溢出,烘干后凸出包边边缘,此位置又需要涂覆焊缝密封胶,凸出的折边胶令胶枪打滑,影响操作,且会造成焊缝密封胶不美观。该位置的折边胶中心原距离钣金翻边(4 ± 1) mm,改为(6 ± 1) mm后解决了问题。

在总装车间还需验证涂装焊缝密封胶、车底抗石击胶、裙边胶、水性阻尼材料等在总装装配过程中是否存在开裂、脱落等现象,各处螺栓、螺柱和工艺孔经过涂装后能否满足装配要求,以及车门分装后门铰链处是否需要涂防锈蜡。另外还要验证风挡玻璃、天窗处的漆膜与总装车间的玻璃胶三者在搭接时是否存在配套性问题。

4 通过性及新车型喷涂仿形合理性的验证

根据各个车企的规划和产品战略规划,有的新车型在将来量产的工厂试制,有的在专做试制车的车间试制。后者需要在生产线上验证非标室体、机械化运输设备的通过性,以及喷涂仿形方案的合理性。在验证喷涂仿形方案的合理性时,主要关注油箱口盖以及车身的边角、棱线区域的情况,如有喷涂薄弱部位,可通过调整旋杯的喷涂角度、油漆吐出量、成型空气、电压等参数来逐步完善。

通过性验证主要包括车身与前处理、电泳、烘干室体、载具的支点、机械化运输设备、电磁感应设备等是否存在干涉,车身四门两盖打开后人工操作是否有空间以及打开后在输送室体中与设备之间是否存在干涉等问题。当车身与输送室体设备存在干涉时,需对输送设备进行改造,令车身在量产时能在生产线上通过。某新车型在原生产线上试制时与电泳吊具不配合,为保证它在生产线上通过,将装置的4个螺栓与原吊具主体连接(如图1所示),然后将新车型放置在组装吊具上。

图1 某新车型在试制时对电泳吊具的改造Figure 1 Reconstruction of the hanger for electrophoresis of a new type of vehicle in trial production phase

5 新颜色评审

造型部门在新车型上市时会推出几个该新车型所独有的“新衣裳”,即新颜色。要考察新颜色是否满足造型的要求,需在试制过程中完成整车喷涂,以供评审。

涂装工艺师需验证颜色与造型是否匹配,涂层外观数据能否达标,涂层性能等可否满足质量要求。新颜色若被评为无法满足造型要求,需从油漆的色浆、金属颗粒、溶剂、助剂等方面进行调整。而如果油漆的外观无法满足质量要求,要从机器人仿形程序、油漆黏度、喷涂参数(如成型空气、油漆吐出量、旋杯电压)等多个方面优化,并在下一阶段试制时再验证是否满足要求。

6 泳透性验证

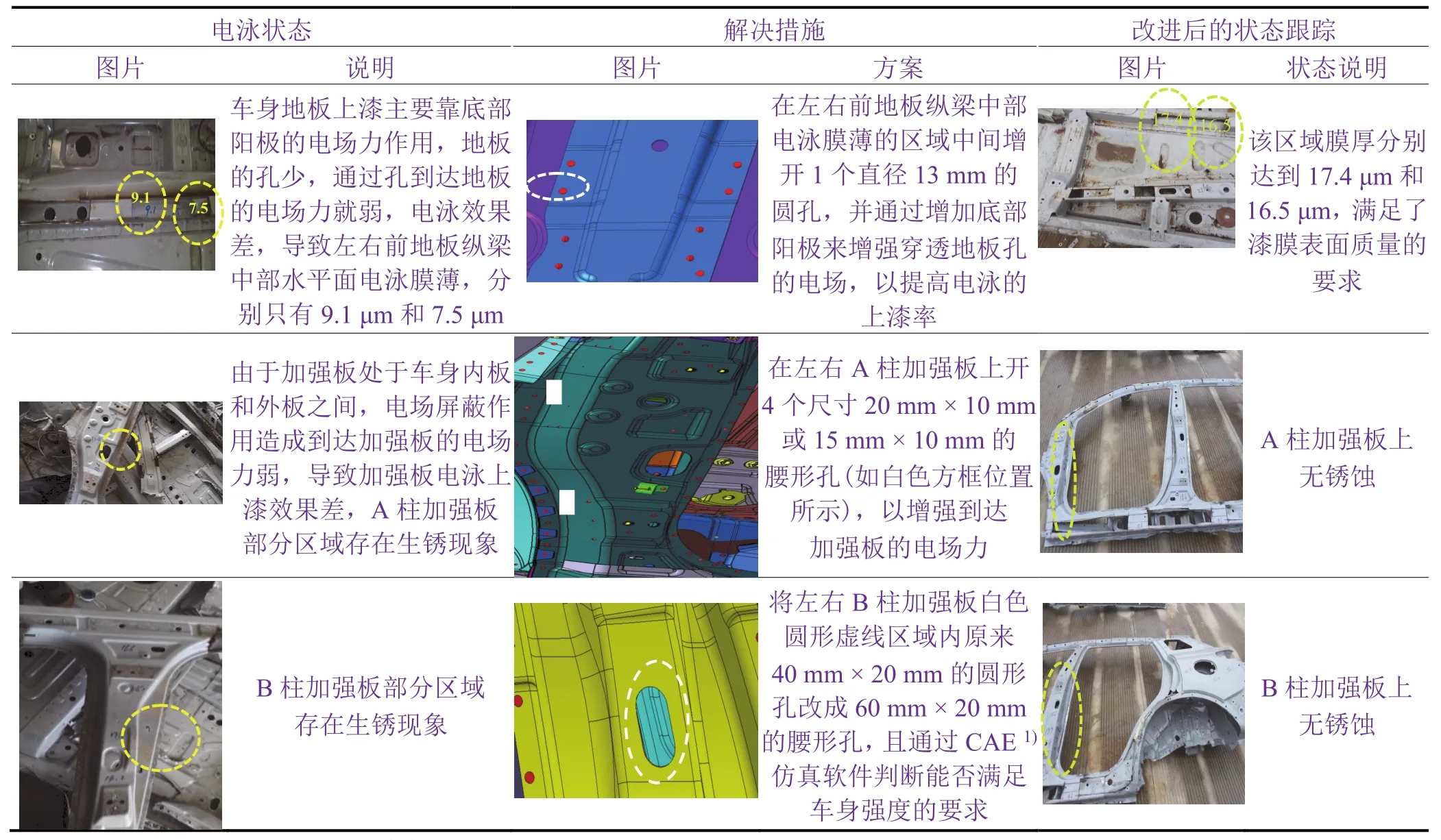

电泳漆膜的覆盖率和厚度均匀性对整车防腐性能起着至关重要的作用。需从试制车身中抽出一台做拆解试验,要求详细检查车身所有部位,重点关注电泳漆膜薄和无电泳漆膜的部位,并分析原因。首先考虑能否从工艺设计上进行完善,再考虑变更产品设计。同时,结合电泳仿真软件的分析结果,有针对性地提出产品设计变更的方向和需求。表2给出了某主机厂拆解电泳车身后验证泳透性的实例。

7 开闭件工装制作合理性的验证

涂装工装主要包括前处理电泳前后盖支撑工装、四门开闭工装、中面涂喷漆前后盖支撑工装、四门防开闭工装等,需重点关注其装配合适性,操作便易性,车身行进过程中的干涉情况,等等。

某主机厂在试制新车型时,曾发生白车身的四门限位工装将车门钣金件顶至变形的事故,由于白车身在电泳时经过上升、下降,在槽液中固定车身四门的限位工装受到的作用力特别大,导致接触点位置的压强增大,最终造成钣金件变形。后续优化了治具结构,使限位工装与四门的接触由点改为面,增大了工装接触位置的面积。及后经过持续跟踪优化效果,确认该问题得到了解决。

8 结语

随着汽车在国内家庭中越来越普及,人们对车身外观品质的要求越来越高,国内各大汽车厂之间的竞争越来越激烈,推出新产品也越来越快。现在各主机厂在新车研发时不仅关注各项功能的开发,而且

表2 某主机厂对泳透性的验证Table 2 Verification of the throwing power for an automobile manufacturer

越来越关注外观质量。为保证外观及车身防腐性能的要求,涂装工程师需关注过程工艺验证的问题,对后期可能造成产品质量问题的情况予以严肃对待,及时制定相应的整改计划。根据开发新车型过程中整改的问题,其他项目也有必要排查,提前考虑整改措施的落实,从而避免同类问题的发生。

——各大主机厂审核要求