自动导引车用电池壳体机器人喷涂工艺的设计

霍志磊,朱学军*

(宁夏大学机械工程学院,宁夏 银川 750021)

自动导引车(Automated Guided Vehicle,简称AGV)用于代替人工作业,不仅是智能仓储系统中重要的移动设备,在智能仓储自动化控制上得到了大力发展,而且被广泛应用于制造业、危险场所和特种行业[1]。电池壳体是AGV单元的重要承载体,对电池的安全和防护起着至关重要的作用,要求形状简单,美观,且稳定可靠。然而电池壳体一般多由钢板焊接而成,易因腐蚀生锈而引起电路短路。为了让电池壳体在长期的工作环境中具有良好的防腐、防水和防尘的效果,需要对其表面进行涂装。表面喷涂是电池壳体生产制造过程中的重要环节之一,但大多以传统手工喷涂为主,效率较低。

随着工业机器人规模不断扩大,喷涂机器人已经从传统的工业领域应用到家具、仪表、家电、建筑等各行各业,且广泛应用于汽车、飞机和航空产品的涂装生产线[2]。机器人喷涂技术在涂装生产线中的地位越来越重要。与传统的电泳和人工喷涂方式相比,机器人喷涂具有漆膜表面厚度均一的特点,避免了操作者因自身不确定因素而造成的产品质量问题,也保护了操作工人的身体健康。本文主要探讨喷涂机器人在AGV车用电池壳体喷涂中的应用。

1 机器人喷涂系统的组成和喷涂原理

1. 1 机器人喷涂系统的组成

机器人喷涂工作站如图1所示,有1条自动化喷涂生产线,包括2个喷漆房(含水帘),各喷漆房分别配有MOTOMAN-EPX2050喷涂机器人(1台)、NX100控制柜、HAIMA/A-90高压静电喷枪(1支)、双组分供料系统、工件悬挂链和烘干房。该工作站主要对焊接好的 AGV车用电池壳体进行表面喷涂,使操作者只在远距离观察,并且实现自动化喷涂作业。

1. 2 静电空气喷涂的原理

常用的喷涂方法按照油漆雾化方式的不同,主要分空气喷涂、高压无气喷涂、混气喷涂、常压静电喷涂、高压静电喷涂、静电空气喷涂等。针对喷涂机器人在 AGV车用电池壳体上的应用,本文采用了静电空气喷涂法。油漆和空气各自经过管路进入喷枪,空气压缩后在喷枪的末端与油漆混合。喷枪末端的雾化器将油漆颗粒雾化,使其在离开喷嘴时分散为微小液滴。在喷嘴的中心一般有静电极针与高压发生装置相连。在高压发生装置的作用下,静电极针附近的空间中形成高压静电场,通过喷嘴让雾化的油漆带上负电荷,油漆颗粒被接地的壳体所吸引而附着在壳体表面,最后形成一层均匀的漆膜[3]。

图1 机器人喷涂工作站Figure 1 Robot spraying workstation

2 喷涂机器人的路径规划

2. 1 涂层累积速率模型的确定

涂层累积速率决定了被喷涂工件表面涂层厚度的分布,而且在喷涂作业过程中除了受喷涂距离、喷枪角度、壳体表面曲率等主要因素影响之外,还与油漆流量、空气压力、空气消耗量等外界因素有关。因此,在路径规划前都需要先确定合适的涂层累积速率模型。常用的有β分布模型、无限范围模型、有限范围模型等。本文采用有限范围模型,如图2所示。

图2 有限范围模型示意图Figure 2 Schematic diagram of finite range model

在建立模型之前,作如下假设[4]:

(1) 油漆沿喷枪末端的喷嘴喷出后形成了一个圆锥形,定义张角φ是喷涂圆锥张角φ的一半,且φ< 90°。

(2) 在喷涂过程中,只要被喷工件表面上的点不在喷枪张角的范围内,涂层累积速率都为零,则被喷表面上的一点s的涂层厚度为:

其中,θ表示该点与喷枪中心的连线与喷枪轴线的夹角,与该点的坐标(x, y, z)、喷枪的位置 p (t)和方向o(t)有关,而喷涂距离

(3) 若待喷涂工件表面为曲面,则该曲面上的点s的涂层累积速率与该点的单位法向量 n (s)和喷枪与该点间的单位方向矢量 d(p(t),s)的内积成正比。

其中,i、j、k分别表示X、Y、Z轴正方向上的单位矢量。

根据以上假设,得出点s的涂层累积速率函数为:

则:

2. 2 喷涂模型的确定

确定合适的喷涂模型是进行喷涂路径规划的重要一步[5]。AGV车用电池壳体采用Q235铸造钢板焊接而成,按照立体小型工件的喷涂方法来处理,将其近似看作长方体,建立如图3所示的喷涂模型,长284 mm、宽180 mm、高150 mm。

图3 电池壳体喷涂模型Figure 3 Spray model of battery case

2. 3 喷涂机器人的路径规划

喷涂机器人的轨迹包含2个参数──路径和速率。在喷涂过程中,要保持喷枪始终垂直于壳体表面。当确定了相邻2个喷涂轨迹的涂层重叠区域宽度后,即可得到喷枪的运动路径。因此,要确定一条喷涂机器人的轨迹,只需确定喷枪速率和相邻两个喷涂轨迹的涂层重叠区域的宽度[6]。在机器人喷涂作业过程中,壳体表面会因形状不规则而导致涂层厚度不一致。为了尽可能获得较好的涂层质量,喷枪要以恒定的速率移动,喷枪的轴线需要始终保持与壳体表面垂直,且与壳体表面的距离保持恒定不变。

在实际喷涂作业中,由于待喷涂壳体表面存在结构、曲率、形状、大小等性质的差异,因此喷涂轨迹规划研究较为复杂,需要针对电池壳体表面进行精确的轨迹规划,化繁为简。

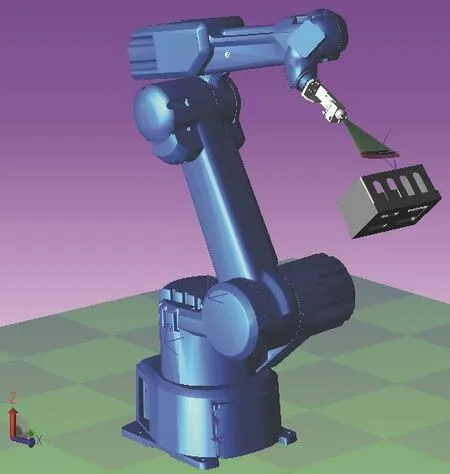

2. 3. 1 基于MotoSimEG-VRC的虚拟仿真

以某品牌AGV车用电池壳体为喷涂对象,使用具有防爆性能好、柔性大、喷涂利用率高的YASKAWA牌MOTOMAN-EPX2050(Lemma型)喷涂机器人进行喷涂作业。为了更好地对机器人喷涂工艺进行研究,在安川工业机器人提供的MotoSimEG-VRC仿真软件中进行虚拟分析。

通常内角为直角或者钝角的多边形被认为是简单、规则的平面,近似于直角多边形的平面,机器人的路径规划及运动控制效果比较好;而对于内角为锐角的多边形,由于存在一些较小的边角,因此机器人的运动控制实现起来比较困难[7]。通常情况下,在喷涂路径的转折点处,喷涂机器人的运动控制难度较大,从而导致喷涂效果变差。在喷涂转折点处,机器人必须经过减速和加速过程才能稳定作业,这使得喷涂时间变长,喷涂效率降低。因此,应尽可能减少喷涂转折点,沿着图4中的喷涂路径进行轨迹规划才能获得最佳的喷涂效果。

在MotoSimEG-VRC环境下使用CAD模型创建一个喷涂作业工作站,导入喷涂机器人三维模型、AGV车用电池壳体三维模型和喷枪三维模型,并设置环境背景和坐标系,完成后如图5所示。进行喷涂仿真示教实验时,按图6所示设置喷枪模型的参数。

图4 平面喷涂轨迹Figure 4 Trajectory for spraying on plane

图5 喷涂作业工作站模型Figure 5 Model of spray workstation

图6 喷枪模型参数设置Figure 6 Setting of parameters of spray gun model

根据电池壳体喷涂工作面的特点,在虚拟仿真示教器界面下添加喷涂作业指令,完成喷涂作业,获得如图7所示的喷涂运动轨迹。

图7 喷涂运动轨迹Figure 7 Motion path of spray gun

2. 3. 2 实验验证

将壳体表面分成两部分进行喷涂作业,每部分的喷涂机器人型号和喷涂色漆组分相同。

如图8所示,喷涂工艺路线为:上料→水性色漆(1#喷涂机器人)→水性色漆(2#喷涂机器人)→烘干(固化炉)→下料→晾干→清枪。喷涂过程中,1#和2#喷涂机器人共需喷涂10个漆面:1#喷涂机器人只喷涂工件6个漆面,即壳体左侧内表面、壳体右侧内表面、壳体后侧内表面、壳体下底内表面、壳体前侧内表面和壳体前侧外表面;2#喷涂机器人只喷涂4个漆面,即壳体左侧外表面、壳体后侧外表面、壳体下底外表面和壳体右侧外表面。

图8 喷涂工艺路线Figure 8 Spraying route

本文采用“示教器示教的方法”[8]进行实验。利用示教器上的控制按钮发出各种运动指令,机器人将自动记录下每一步运动的轨迹,并保存在程序中,形成机器人运动的轨迹和动作,使得机器人能独立地沿给定的轨迹运动。如图9所示,实验结果验证了机器人喷涂轨迹与MotoSimEG-VRC虚拟仿真环境中获得的轨迹的一致性,二者相结合的方式更能提高喷涂轨迹的准确性。通过示教器示教的方法更容易实现喷涂作业,操作简单。

图9 喷涂后的电池壳体Figure 9 Sprayed battery case

3 常见的涂层缺陷及其解决方法

机器人喷涂常见的缺陷主要集中在表面涂层上,包括表面颗粒状、流痕、气泡、橘皮、缩孔等[9],它们会影响电池壳体的美观和整体质量。在实验中发现电池壳体表面主要有如图10所示的5种涂层缺陷。

图10 几种常见的漆膜缺陷Figure 10 Several common coating defects

3. 1 颗粒状

表面颗粒状现象一般出现在烘干后的电池壳体漆膜表面,在漆膜表面会有手感粗糙的(或肉眼可见的)较硬的颗粒。产生这一现象的主要原因有:(1)焊接时飞溅或表面没有磨平,表面清理不完全;(2)油漆调配好后没有进行密封,使灰尘或杂质混入其中;(3)长时间放置调配好的油漆,使其与固化剂产生交联微粒,油漆有结块的现象;(4)喷枪的出漆量太小,压力较大,导致喷枪的雾化效率较低。

解决方法:(1)在喷涂之前,对壳体表面不平整的部位进行打磨,确保表面光整;(2)油漆使用后,盖好油漆桶的桶盖;(3)调配好的油漆不要放置超过2 h,否则会有空气进入,导致油漆变硬;(4)定期清洗喷枪、喷嘴及油漆管道,保证它们的清洁度。

3. 2 流痕

流痕一般产生在电池壳体的棱角、边缘等位置,使漆膜表面明显呈流动状,形成流挂或垂幕,且表面明显变厚。产生流痕现象的主要原因如下:(1)一次性喷涂过多的油漆导致出漆量偏大且不均匀;(2)悬挂链运行太慢;(3)喷枪距离待喷涂电池壳体的表面较近;(4)稀释剂过量导致油漆黏度太低。

在解决流痕现象时,应事先确认已按照喷涂工艺要求对喷涂机器人进行了正确的设置,排除是喷涂参数设置错误的原因而导致壳体漆膜表面质量变差。解决方法:(1)降低漆面喷涂厚度,或是调节流量控制阀的压力,使出漆量减少并控制在一定的范围之内;(2)设置悬挂链跟踪速度及机器人喷涂速度,使其均保持在10 mm/s;(3)调整喷枪口距壳体表面的距离为15 ~ 20 cm;(4)按生产要求调整油漆配方。

3. 3 气泡

气泡现象是指在电池壳体经过干燥后,漆膜表面局部涂层呈现出一个个大小不一的气泡向上鼓起。其产生的主要原因有以下几点:(1)可能是压缩空气管路内含有水滴或油滴,它们随油漆一起喷涂到了壳体表面;(2)漆膜表面烘干温度偏高,油漆干得较快;(3)室内空气相对湿度达到90%以上。

解决方法:(1)喷涂前对压缩空气进行检测,或是调整压缩空气管路中的油水分离器,进行排水、除油;(2)调低干燥箱的烘干温度,使实际测量值与设定值(80 °C)保持一致;(3)采用抽风机、转页扇、工业除湿机等换气装备进行除湿,令室内相对湿度不高于90%。

3. 4 橘皮

橘皮是一种常见的涂层缺陷,通常表现为壳体表面局部有像橘皮一样不平整、不光滑的褶皱涂层。产生橘皮的原因主要有:(1)油漆自身特性(黏度)所致;(2)喷涂的漆膜过薄,或是油漆管道压力过高而造成油漆雾化颗粒过小,使得溶剂的挥发较快;(3)喷嘴磨损造成雾化不良,使得漆膜厚度梯度较大,或是喷嘴堵塞,喷涂压力不足,导致涂层过薄;(4)流平时间太短。

解决方法:(1)选择黏度高的油漆进行喷涂;(2)漆膜厚度应控制在标准差范围内,避免过薄,或是将喷涂管道清洗干净,避免造成管道堵塞,也可调低油漆管道压力;(3)降低吐漆量并提高空气压力,以改善喷枪的雾化效果,或是及时清除喷嘴内的结垢;(4)应延长流平时间,以得到光整的漆膜涂层。

3. 5 缩孔

缩孔主要是指漆膜表面形成一个个中心凹陷的孔洞。缩孔集中出现在壳体表面容易导致其生锈,而且影响美观。产生缩孔的主要原因有以下几点:(1)在喷涂第2道油漆前,第1道油漆偏厚或未干透;(2)油漆本身有低表面张力液滴的存在,或是被喷涂壳体表面被油渍污染而存在低表面张力区,造成漆膜表面张力不均匀,油漆在表面张力差的作用下,由低表面张力处流向高表面张力处。

解决方法:(1)降低第1道漆的喷涂厚度,提高第1道漆的烘干温度;(2)选择低表面力助剂来降低表面张力差,或是在喷涂前增加除油处理工序,即用油漆溶剂油(俗称溶剂汽油)对电池壳体进行浸泡,以去除壳体表面残留的杂质。

4 结语

在MotoSimEG-VRC虚拟仿真环境下对AGV车用电池壳体进行喷涂轨迹规划,随后在机器人喷涂工作站中验证了其准确性,获得了厚度均匀的漆膜表面,缩短了实验周期。喷涂机器人的成功应用明显提高了喷涂质量和作业效率。文中总结的漆膜表面缺陷原因和解决措施可供类似应用参考。