LNG冷箱冻堵危害及原因分析

王 飚

(晋城天煜新能源有限公司,山西 晋城 048006)

引 言

LNG冷箱是LNG工厂液化的核心设备,原料气(甲烷)在冷箱中被降温到-162 ℃成为LNG,由于其特有的低温特性,对原料气的洁净度要求很高,原料气中各类在低温容易冻堵的物质必须提前被净化脱除,否则就会造成冷箱冻堵与工况紊乱,直接关系到液化工艺的安全与产品质量。近期,我公司LNG冷箱工艺参数出现异常发生冻堵,现将冻堵过程分析与预防措施总结如下。

1 LNG冷箱液化发生冻堵的部位与危害

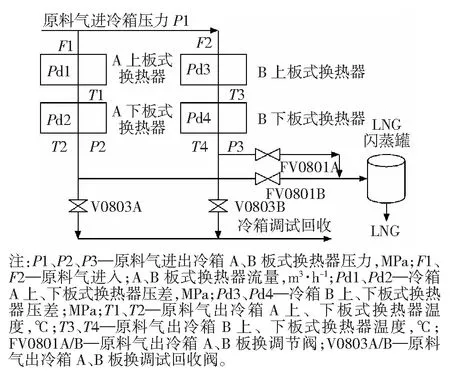

1.1 LNG冷箱液化工艺流程(见图1)

经净化脱除杂质气的5.0 MPa的甲烷原料气进入冷箱,先经过冷箱的上板式换热器,将温度降低到-60 ℃~-40 ℃,然后,再进入冷箱下板式换热器,进一步将温度降至-160 ℃~-155 ℃,此时,甲烷原料气大部分被液化,经FV0801A/B阀到LNG闪蒸罐,最终将20 kPa~50 kPa的LNG产品输送到LNG储罐储存。

1.2 LNG冷箱发生冻堵的主要部位

LNG冷箱发生冻堵的部位主要在板式换热器的通道,冻堵的物质主要有在净化流程中未脱除到正常工艺指标的水、CO2、重烃等。

图1 LNG液化冷箱原料气工艺流程示意图

1.3 LNG冷箱冻堵的危害

1.3.1 影响液化处理量和能耗

冷箱发生冻堵后,由于原料气通道内壁有冻堵物质存在,严重影响换热,下板式换热器的换热效果变差,冷剂添加进去后,无法有效提高原料气处理量,同时也导致制冷能耗增加。

1.3.2 影响系统安全稳定

当冷箱发生冻堵时,导致制冷剂无法有效换热,冷剂返流温度低,会造成冷箱局部过冷、冷剂偏流,不仅加剧原料气通道的冻堵,还可能造成冷剂通道冻堵,增加系统操作难度。离心机制冷系统甚至还会影响喘振安全,工况恶化时,需要大幅度减少产量,排放冷剂,造成很大的不安全因素和浪费。

1.3.3 影响设备操作安全

在处置冷箱冻堵时,目前常用的办法是停车或不停车隔离冷箱后复温吹扫,复温吹扫过程需要大幅度减量、操作低温阀门、排放部分制冷剂,极易引发各类操作安全事故。

2 LNG冷箱冻堵与复温过程分析

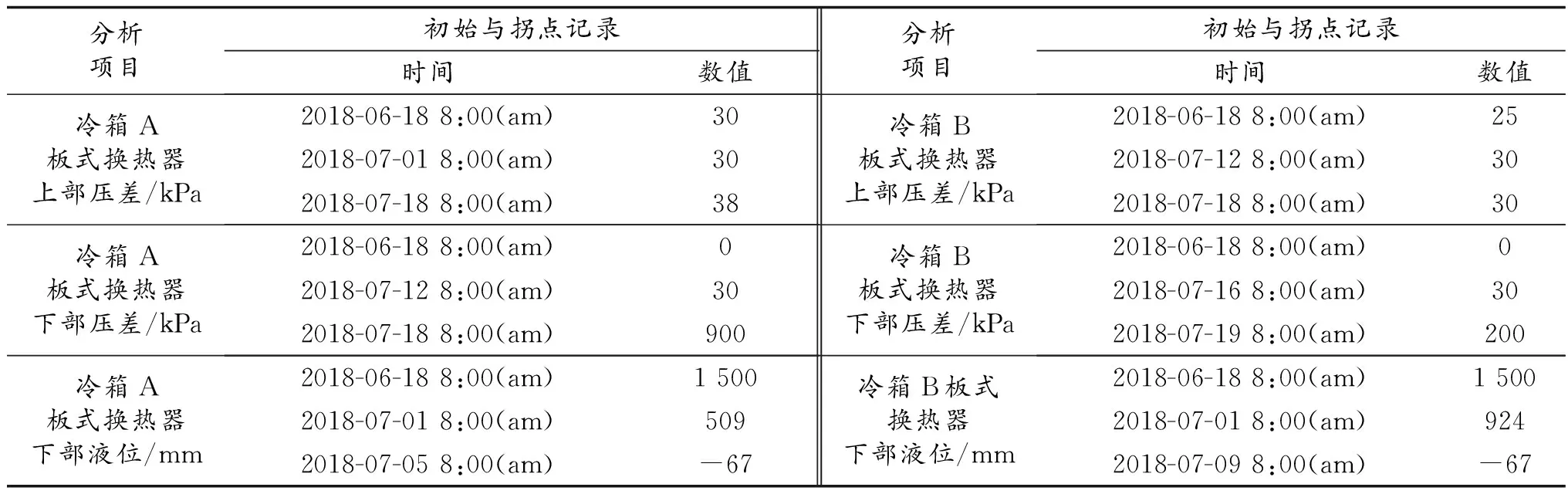

我公司LNG液化装置近期检修完毕,运行35 d后,在冷箱下板式换热器出现了明显冻堵,表1、表2是冻堵与复温过程分析。

3 冷箱冻堵特征分析

3.1 从原料气通道液位异常变化分析

7月5日至7月9日冷箱A、B两侧下板式换热器原料气通道差压液位计先后显示负值,在此之前,原料气液位每天呈下降趋势,说明原料气通道差压液位计正压侧取压管是缓慢堵上的,最终因引压管道堵塞完全取不上压,造成液化计显示负值。

表1 冷箱A、B板式换热器原料气通道冻堵过程主要特征

表2 冷箱A、B板式换热器复温吹扫过程主要特征

3.2 从冷箱下板式换热器压差异常变化分析

7月12日,冷箱A下板式换热器出现30 kPa压差,到7月18日短短5 d就上升至900 kPa,而B下板式换热器在7月17日压差仅为30 kPa,到7月19日就增加到200 kPa。说明在冷箱之前的预处理阶段,有原料气中的杂质气未能有效脱除,冻堵物质在冷箱换热器内是逐渐形成的,当累计到一定量时,才反应在压差上,并且后期越堵越快。

3.3 从复温吹扫过程分析

7月18日,吹扫A板式换热器过程中,在冷剂阀门尚未完全关闭、FV0801还未关闭,调试回收V0803还未开启时,当原料气出下板式换热器温度由-155 ℃回升到-120 ℃左右,冷箱A板式换热器原料气通道压差已基本消除,这时,冷箱V0803A调试回收阀尚未打开,冻堵物质没有吹出冷箱,很可能在FV0801A阀门前、后管道或LNG闪蒸罐,后续要跟踪观察FV0801A在同压力、同流量下的开度变化,如,经几次复温吹扫后,FV0801A开度明显变大,则冻堵物质可能转移到此处。

7月19日,在吹扫B板式换热器时的情况与A类似,在复温到-148 ℃左右,V0803B调试回收阀尚未打开时,冷箱B板式换热器原料气通道压差已基本消除。

4 冻堵原因分析

4.1 冻堵物质分析

我公司 LNG冷箱上板式换热器的日常运行温度在-40 ℃至-60 ℃,低温段下板翅换热器日常运行温度在-155 ℃至-158 ℃,日常原料气净化后的露点在-65 ℃以下,CO2含量在10×10-6~20×10-6,并且工艺包设计单位在进行干燥塔脱水设计时,所填充的4A分子筛量可以满足12 500 m3/h原料气脱水需要,而此月实际工况时原料气平均在9 000 m3/h。如果是水或者CO2冻堵,应在冷箱上板翅换热器冻堵,所以基本可以排除水和CO2冻堵。

冻堵的位置在下板翅换热器,并且在原料气出下板翅换热器复温至-120 ℃时,尚未打开调试回收管线吹扫,冻堵就自动消除,可以排除机械杂质堵塞。

经对入厂的原料气分析化验,原料气内C5以上重组分(主要是戊烷、己烷)达到800×10-6以上,在经干燥塔活性炭吸附净化后,进入冷箱时C5以上含量变化不大,以此可以推测冷箱前的净化工段未能有效脱除重烃物质。在吹扫过程中,当原料气从上板式换热器出来的温度升高到一定的温度,而后进入下板式换热器时,使下板式换热器冻堵的部位温度升高到冻堵物质的熔点以上,从而使在狭窄的板式换热器以及差压液位计引压管中的冻堵物质融化吹出,外在反应就是压差消失,液位正常,流量明显提高。

4.2 C5以上重烃净化效果不良原因分析

上游原料气组分发生变化,可能导致脱除效果差,需在上游供气各个环节进行排查,找出组分变化的原因。

原料气净化单元脱重烃设备工况不良,或无法有针对性地脱除某些重烃组分,会导致脱除效果差。

5 解决方案

1) 对上游各供气点原料气组分进行分析化验,查找重组分的来源点,检查是否有新的含有重组分的气源进入供气管网。如发现气源组分严重偏离设计组分,则要对重烃净化单元进行重新工艺设计。

2) 到上游增压站进行调研,检查是否因压缩机工况差,润滑油气泄漏进原料气,导致原料气重组分大量增加,而目前净化工艺流程中干燥塔复合床层中的活性炭,不能有效地吸附分离窜入天然气中的润滑油气重组分,导致冷箱冻堵。可积极协调上游供气单位,加强设备检修和维护保养,或者采用无油润滑加压设备,减少杜绝润滑油气进入原料气。如确认是上游压缩机油气污染气源,可针对此油气种类,有针对性地选择吸附剂,提高吸附脱除的效果,减少进入冷箱的重烃含量。

3) 对我公司净化系统相关参数进行优化,提高净化系统原料气压力、增大干燥再生气流量和再生温度、降低再生气冷却器冷却温度,尽可能地提高活性炭吸附脱除重烃效果,延缓冻堵周期。

4) 针对目前的冻堵情况,可以采取临时解决方案,在冷箱下板翅换热器出现明显冻堵,影响冷箱换热和产量时,可以有计划地减少下板翅的轻冷剂循环量,同时控制原料气量,使下板翅回温到-100 ℃左右运行一段时间,将冷箱板翅式换热器原料气通道内的冻堵物质融化吹出,消除冷箱冻堵,提高冷箱换热效果。因冻堵物质仍然会在后续低温管道与系统中凝固,所以长时间运行后,仍需彻底吹除管道中积累的重烃物质。

5) 可对冷箱系统进行改造,在冷箱外增加重烃低温分离器,在原料气经过冷箱上板翅,温度降到-60 ℃以下,引出冷箱后进入低温分离器,分离出重烃物质后,再进入冷箱下板翅液化。也可在下板翅出口FV0801阀前或V0803阀前的管道上,增加一组串联的LNG低温排污阀门,接出到水浴加热器或残液分离器,在对冻堵物质进行复温吹扫时,可打开此阀门,将冻堵物质排出冷箱系统。

6 结语

LNG冷箱原料气通道冻堵,是LNG工厂常见的故障,并且冻堵的现象也不尽相同,但通过对冻堵过程及参数变化进行深入分析,找出冻堵物质,进而采取相应措施,可以减缓或消除冻堵,提高生产效率和产品质量,也可以确保系统安全稳定运行。