SCR脱硝工艺的研究

王晓东

(太原重工股份有限公司,山西 太原 030024)

引 言

山东潍焦集团脱硫脱硝项目二期工程脱硝装置采用中低温选择性催化还原法(SCR),催化剂采用中低温催化剂,该催化剂为焦炉烟气特供催化剂,适用于焦炉烟气工况条件。采用DCS集中控制系统,烟气进、出口安装实时监测装置,具有就地和远方监测显示功能,监测的项目包括:烟气量、NOx、SO2、O2、NH3、粉尘、压差等(其中,NH3仅出口安装),根据系统出口NOx浓度,综合氨逃逸量调整喷氨系统的喷氨量。

1 潍焦项目脱硝工艺

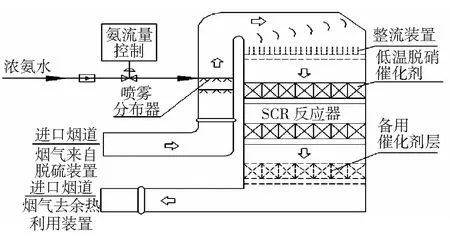

本方案烟气脱硝技术采用选择性催化还原法(SCR法),脱硝还原剂选用20%浓氨水。系统主要由SCR反应器、氨水控制系统、管路系统等组成。催化剂使用自主研发生产的低温脱硝催化剂。脱硝流程如图1所示。

图1 脱硝流程

烟气通过管道输送至脱硝SCR反应器中。反应器由上而下布置两层低温脱硝催化剂。由氨水站来的20%浓氨水经过喷雾分布器雾化后输送至SCR反应器。烟气中的NOx在脱硝催化剂的作用下,与氨发生反应生成N2和H2O。净化后的烟气送往厂区原有余热利用单元。

为使氨水与烟气在SCR 反应器前有较长的混合区段以保证充分混合,应尽可能使氨水在远离SCR反应器入口处喷入。

在脱硫脱硝装置进口及出口各设置一套CEMS系统,在氨分解单元后设置一套氨分析系统。在每层催化剂上方,设置可远传的烟气温度和压力监测装置。

设计时,在正常负荷范围内,烟气脱硝装置的脱硝效率不低于95%(进口NOx质量浓度不大于1 500 mg/Nm3,烟气入口温度220 ℃~340 ℃、两层低温脱硝催化剂),出口NOx质量浓度不大于100 mg/Nm3;系统阻力≤1 200 Pa。

2 催化剂对于喷氨浓度的要求

2.1 氨水质量分数

SCR技术的主要化学反应为式(1)、式(2)。

(1)

(2)

在现场脱硝系统使用时,由于浓氨水质量分数不足20%,仅为8%,在入口NOx浓度不变的情况下,浓氨水质量分数不足的直接后果就是反应不完全,出口NOx浓度增大。更换质量分数为20%的浓氨水后,出口NOx质量浓度恢复到100 mg/Nm3以下。

2.2 喷氨量

在实际喷氨量大于设计值时,会在催化剂表面形成大量的NH4HSO4,长时间运行后会对催化剂造成不可逆的毒害。应在实际运行时避免出现过量喷氨的情况。

实际运行时,务必注意以下两点:

1) 观察理论氨逃逸量数据,要考虑到在线仪表的波动及理论计算的偏差,进行喷氨调整。

2) 根据机组负荷不超过300 000 Nm3/h时,NOx质量浓度不超过1 500 mg/Nm3,以低温催化剂后NOx出口质量浓度为100 mg/Nm3计算,原则上,喷氨量理论计算值不可超过133 kg/h。

2.3 具体的喷氨操作

1) 喷氨量开始为5 kg/h,喷氨后观察一段时间,根据DCS现实值计算喷氨量和氨逃逸。如果计算结果符合实际值,则证明喷氨量正常。

2) 烟道气量增加后,逐步提高喷氨量,每次提高幅度为5 kg/h,继续观察并按照步骤1)进行计算。

3) 原则上不提高到当前工况条件下的最大理论喷氨量。

3 催化剂的保养维护

在实际使用的过程中,脱硝催化剂发生了严重堵塞,致使系统无法正常运行。

堵塞物的主要成分是液态的硫酸铵结晶和灰尘。现场的烟气入口温度在260 ℃左右,来自烟气中的H2O、SO2/SO3和NH3在该温度条件下反应生成液态的硫酸铵,液态硫酸铵容易附着在催化剂的表面,堵塞催化剂。堵塞后的催化剂最上层又附着了烟道气中的灰尘,最终导致催化剂发生堵塞。

硫酸铵在烟道气温度高于280 ℃时,会分解为氨气、氮气、二氧化硫和水;当烟道气温度低于180 ℃时会凝结为结晶体。所以,良好的工艺环境应为烟道气温度高于280 ℃时,使用高温催化剂,烟道气温度低于180 ℃时,使用低温催化剂。

3.1 盐的形成

盐的形成主要是指催化剂表面被铵盐覆盖,来自烟气中H2O、SO2/SO3和NH3在一定烟气浓度和温度情况下是同时出现的,它们将降低催化剂的活性。

这些化学钝化是可以通过加热受影响的催化剂,使其温度超过350 ℃,从而恢复其活性(逆转)。

盐的形成过程为:

3.2 催化剂钝化

各种影响催化剂中毒的气体或液体将会使催化剂活性降低,催化剂中毒的程度由很多因素决定,如,催化剂中毒的浓度、暴露时间、温度等。

催化剂可以通过直接吸收烟气中气相物质发生中毒,典型的有磷、砷、硒等的化合物质,也有四氟化硅,这些中毒可以通过添加石灰的方法加以补救。

其他催化剂中毒,是通过液相形式扩散进入催化剂的活性中心,通常是通过与水和酸的露点发生反应。烟囱内的灰尘黏附在催化剂的表面使催化剂中毒,典型的例子是通过碱金属和碱土金属化合物,如,钠、钾、镁和钙盐。

这些可通过避免露点进行补救或将通过露点的时间缩减到极小,短暂停顿期间可设反应器旁路使烟气从旁路通过,这是最有效的措施。

3.3 灰尘沉积

催化剂单元已尽可能地设计为最佳防止灰尘沉淀。适当的措施(如,密封板、烟道反应器导向板)将确保最佳的烟气流通过催化剂。在设计时必须防止死区以及涡流的形成,尽可能地限制灰尘沉淀在催化剂上。

灰尘沉淀在催化剂上会导致压力降增加。压力降在反应器入口和出口处测量,因此需记录显示催化剂阻塞的程度。如果在反应器停运期间,反应器和催化剂必须检查和手动彻底清洗(空气吹扫或吸尘),以清除催化剂表面的飞灰。灰尘必须被彻底的清洗,因为灰尘内的成分会造成化学反应,导致催化剂失活。

4 结论

1) 脱硝反应的最佳烟道气反应温度应高于280 ℃使用高温催化剂,或者烟道气温度低于180 ℃使用低温催化剂。

2) 喷氨量原则上不提高到当前工况条件下的最大理论喷氨量。