煤质分析准确性影响因素及主要控制技术研究

薛玲芳

(煤质检测管理中心中心实验室,山西 阳泉 045000)

1 煤质分析的特点

煤炭在人们的生产、生活中的应用较为普遍,而在技术上不同的煤炭其性质和利用方式也存在一定差异[1]。煤的成分极其复杂且性质也各不相同,不同煤质对化验结果和精度要求不同。考虑到煤炭多变、复杂的性质特征,在煤质化验过程中通过改进其分析技术可实现不同煤炭的准确化验。煤炭作为一种固体可燃物其主要组成元素为硫、氢、氮、磷、碳及氧等,因此,对煤质进行相关测试和化验分析对于合理有效利用煤炭资源十分必要。为了更加满足煤炭利用和生产过程中的适用性要求并提升煤炭生产产品质量,可对煤炭成分和性质进行有效的化验和测定,然后通过深入分析煤质结构可进一步掌握煤质的变化规律和性能[2-3]。由于煤质分析化验所采用的设备较为简单、方便、科学,所以其技术操作较为简便,并有利于高精准度和标准化检验的实现。

2 影响煤质分析准确性的因素

2.1 水分测定因素

在煤质检验前的整个过程中确保煤样中水分的不变,即,不增加也无消耗为煤质水分检验的基础和重要前提条件,因此,在进行煤质分析时应从以下几个方面考虑:准确、快速地完成制样操作;煤样应保存在阴凉且密闭性能良好的容器内;送至实验室后应立即对煤样进行各项检测分析实验。

2.2 灰分测定因素

煤体中无机和有机矿物质为煤灰分的主要来源,其中,煤的密度、发热量等性质与灰分密切相关。所以,应重点考虑以下几个方面对煤灰分检测的影响:在进行煤灰分检测前务必对所用仪器设备,如,坩埚、马沸炉等进行有效检查;为准确测定灰分产率应保证将三氧化硫反应降至最低;确定各类碳酸盐完全分解以及黄铁矿的完全氧化等。

2.3 硫测定因素

利用库伦滴定法对煤质中的硫进行测定分析,该方法具有精准性高、操作简单等特点。在测定过程中应严格控制空气流量为1 000 mL/min,当小于此值时可出现煤炭不完全燃烧现象,并在很大程度上限制了溴、碘等元素的挥发和扩散,最终引起煤质中硫的分析结果偏低;当高于此值时未滴定的二氧化硫可随空气被析出电解池,并引起测定结果偏低。在硫的测定过程中,不仅要注意空气流量因素,而且还应考虑搅拌速度的影响,针对不同的煤质特性可根据实际需要适当地调节搅拌速度,为降低搅拌对电解池的损坏作用通常可将搅拌速度设定为500 r/min。

2.4 发热量影响因素

调节水温和控制室温是影响煤质发热量测定的主要因素,在发热量测定时应确保室温的稳定,其变化范围应不大于1 K,并且,外筒与室温的最适宜温差应设置在1.5 K。为了确保充氧后氧弹具有良好的密闭性能,在进行气密性检测过程中应重点关注对氧弹的耐压性能测试和检验。

3 煤基活性炭的制备及准确性控制技术

3.1 煤质分析方法及流程

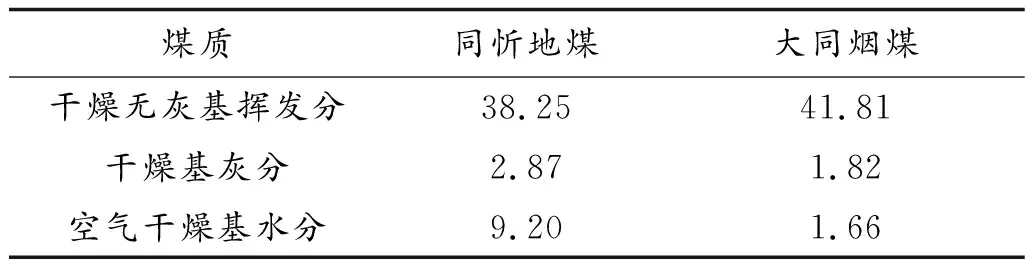

本次实验分别选取同忻煤矿和山西大同烟煤作为试验材料,在试验开始前对原材料进行工业分析,分析结果如表1所示。

表1 煤质工业分析结果 %

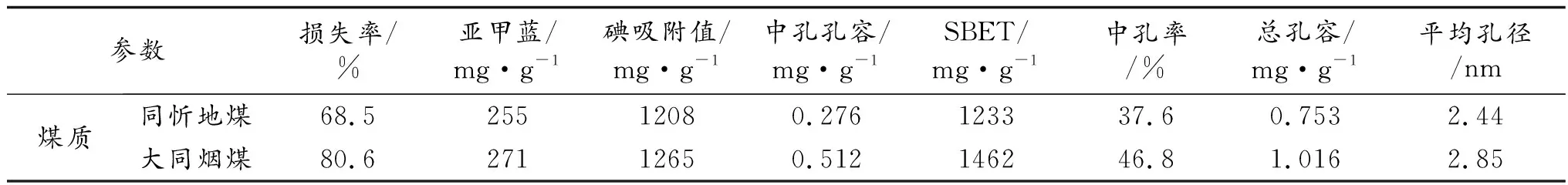

本次煤质分析所用到的实验装置为炭化炉、电子显微镜、活性炭吸附仪、液压挤条机以及真空捏合机等。煤质活性炭工艺流程为:首先,对实验原材料进行破碎和研磨处理,然后,对磨粉进行干燥并以200目(75 μm)筛过筛,确保90%以上原料通过筛并形成煤粉;为降低成型料条温度分别选择高分子聚合物以及煤焦油两种黏合剂,然后对煤粉按照6∶4的比例称取1 250 g并置于捏合机,加入黏结剂并挤压形成光滑的湿炭条;利用风干措施对湿炭条进行处理形成干炭条,将干炭条以0.8 cm的标准进行切割形成炭化料,然后,控制活化炉内的温度并对原材料进行炭化处理,炭化速度为1.25 mL/min,最后,破碎和筛分活化料即可得到活性炭产品。根据以上煤质分析方法,活性炭吸附特性参数与孔结构检验结果如表2所示。

表2 煤炭吸附特性与孔结构检验结果

根据表2检验结果可得到不同煤质燃烧率增加后各参数的增加比例,烧蚀率对煤质分析与孔径分布微分曲线结果如图1所示。

图1 活性炭氮气吸附等温线

3.2 煤质分析准确性控制技术

结合煤质分析准确性影响因素以及上述实验结果,可从以下几个方面对煤质分析准确性控制方法作进一步分析。

1) 系统控制技术。在煤质分析实验过程中应注重以下操作和方法:所采用的蒸馏水应不含任何杂质,并确保容器的清洁;确保仪器干净整洁并对其进行校正,所采用的天平应无杂物、灰尘等,为降低仪器测量误差应定期鉴定砝码和电子天平,并且在使用时确保清零;为有效控制误差应在酸碱滴定中使用不同的指示剂。

2) 干燥误差控制方法。在含水量较高且煤样量较大的煤质分析时,应将煤样置于自然风干燥位置,并待水分蒸发至符合制样要求时方可制样。为了降低不同区域空气湿度对煤样的作用影响,针对缩分和破裂处理后的煤样应尽量采用同时测定的方式确保化验结果的准确性。对于无法达到同步测定的情况,应尽量在较短时间内完成测定。

3) 偶然误差控制技术。为降低偶然误差作用,对于制备、采取以及化验过程应严格按照国家有关规定和标准进行操作,同时,在测定过程中应确保各指标的准确性。应将煤样放入密封的容器内并进行充分混合后方可进行下一步的称量、试验等操作,并且,为进一步降低偶然误差的出现可采用真假测试次数的方法进行有效的规避和验证。

4) 分析误差控制措施。操作人员应首先经过质量管理培训和技术培训方可进行煤质化验结果的分析,应严格按照标准规定进行分析,禁止私自改变化验结果,尊重化验结果,实施求是确保结果的可靠性。为提升操作人员的技术水平可实施考核上岗制,得出煤质分析结果后还应制定包含化验人员职称、姓名、工龄、性别、制样、采样等记录的表格,将真实分析结果完成记录。

4 结论

在煤质化验过程中其准确定评价方法主要有标准煤样评价法、质量控制图法、标准方法A评价以及校正仪器法。然而,考虑到煤炭本身的特殊性其各种方法均具有较强的规范性,难以避免各种误差的出现。所以,为提高煤质分析结果的准确性并将误差降低至最低,操作人员应以惯性的标准读数以数量的操作技能检测,对化验结果的准确性应善于判断和分析,对产生的原因按照有关测量标准进行探讨和调整,最终得到煤质分析的最有效、准确的控制方法。