液态排渣气化炉锁斗程序优化运行探讨

,,

(新疆天智辰业化工有限公司,新疆 石河子 832016)

新疆天智辰业化工有限公司合成乙二醇气化装置,采用液态排渣水煤浆水冷壁清华炉,在气化炉内压力6.5MPa(g)、温度1 350℃的条件下,水煤浆和氧气在气化炉内燃烧,生成半水煤气,经冷却、洗涤后送往煤气变换工段,再经净化后作为合成乙二醇的原料气。燃烧室内高温液态熔渣,经激冷室水浴冷却、破碎机破碎后,较大颗粒的粗渣进入锁斗系统,由锁斗程序循环控制,定期排入渣池,通过锁斗系统的间歇操作,实现气化装置的连续运行。锁斗程序是锁斗系统的灵魂,锁斗装置运行的好坏、程序设计得是否合理,对气化装置的稳定运行至关重要[1]。

气化装置自2015年8月运行以来,总体比较稳定,设计较为合理,但在一些细节方面,需要不断优化和完善。生产运行的第一年,因锁斗系统上的问题停车1次,抢修2次,因各种原因多次造成锁斗程序暂停,需员工手动操作,出现管道倾斜、管支撑脱焊、弹簧支撑与管道分离等各种问题,不仅给公司造成了一定经济损失,并且存在安全隐患。针对以上问题,公司进行技术攻关,用最简单、低成本的方法来解决。本文针对锁斗系统运行上存在的问题,采取工艺、程序上的优化措施,现做以下总结。

1 锁斗流程及原始开车程序

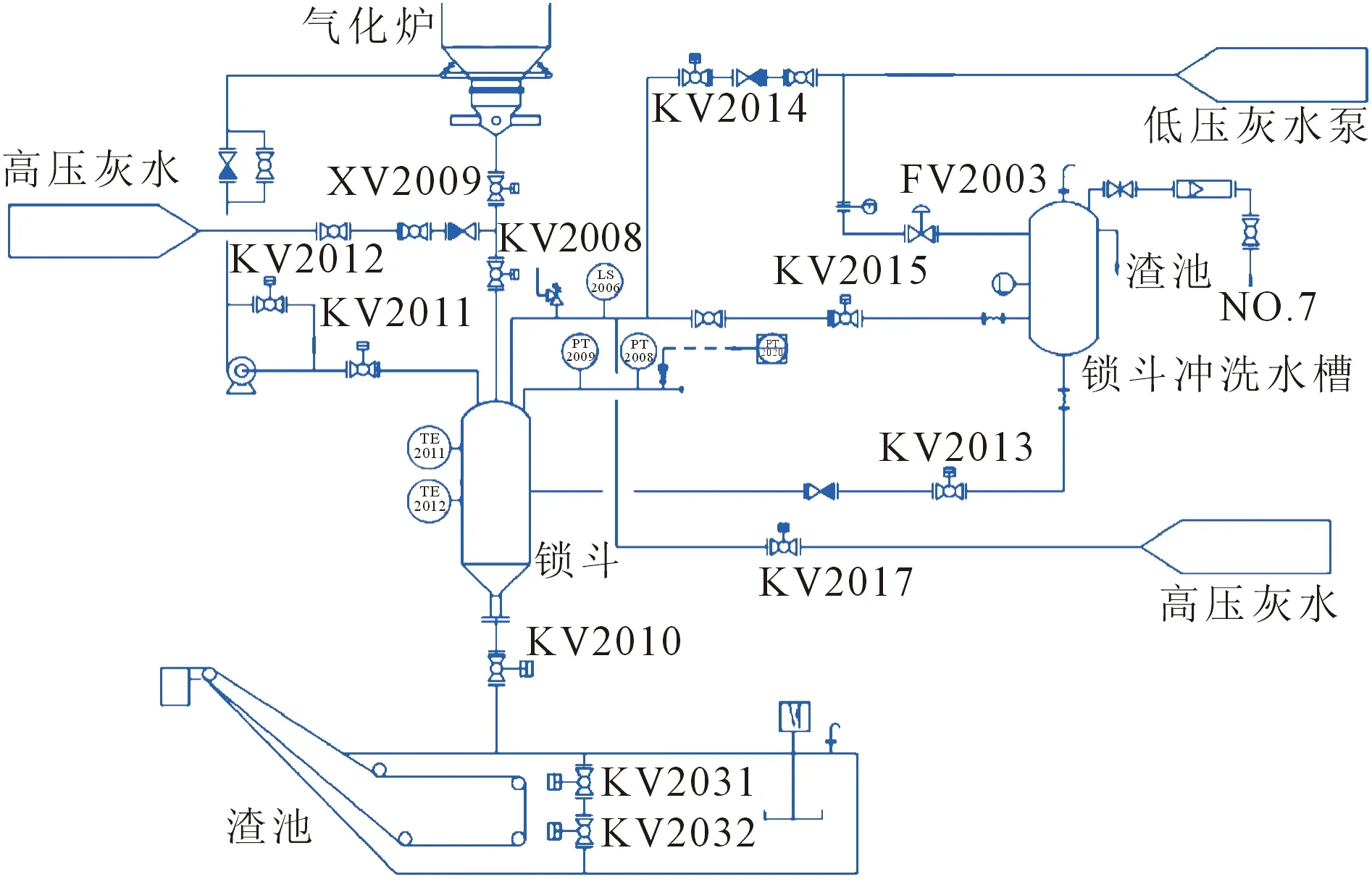

锁斗系统主要负责气化炉的定期排渣,通过泄压、冲洗、排渣、充压、集渣5个步骤完成锁斗装置由集渣到排渣的过程,通过DCS程控完成周期性循环。锁斗系统主要包括锁斗、锁斗循环泵、锁斗冲洗水槽、渣池、锁斗程控阀门、相关仪表等。锁斗工艺流程见图1。

图1 锁斗工艺流程

原始开车程序包括锁斗操作按钮设有初始化、复位、运行、暂停、停止,充水按钮初始化完毕后,按充水按钮,充水完成,程序回到初始化状态。当锁斗冲洗水槽液位大于85%时,按下锁斗运行按钮,开始锁斗运行程序。

1.1 锁斗泄压

锁斗冲洗水槽高液位,循环时间开始计时,锁斗入口阀(KV2008)关闭,阀门到位后,锁斗泄压阀(KV2015)打开,向锁斗冲洗水槽泄压,当锁斗压力<280kPa,泄压完成,开始冲洗。

1.2 锁斗冲洗

打开锁斗泄压管线冲洗水阀(KV2014),清洗泄压管线,泄压管线冲洗水阀(KV2014)全开,冲洗时间到,且锁斗压力低于<280kPa,关闭泄压管线冲洗水阀(KV2014)和锁斗泄压阀(KV2015),打开锁斗冲洗水阀(KV2013),准备排渣。

1.3 锁斗排渣

打开锁斗出口阀(KV2010),泄压管线冲洗水阀(KV2014),排渣计时器开始计时,当冲洗水槽液位(L)降至指定位置或排渣计时器时间到,关闭锁斗出口阀(KV2010),关闭泄压管线冲洗水阀(KV2014),锁斗液位开关(LS2006)亮,关闭锁斗冲洗水阀(KV2013),排渣结束。

锁斗出口阀(KV2010)关闭后渣沉淀计时器开始计时,5min后,打开渣池溢流阀(KV2031,KV2032),延时10min,关闭渣池溢流阀。

1.4 锁斗充压

打开锁斗充压阀(KV2017),冲压计时器开始计时,在规定的时间内,锁斗和气化炉之间压差(PDIA2020)小于180kPa,充压结束。

1.5 集渣

打开锁斗入口阀(KV2008),关闭锁斗充压阀(KV2017),打开锁斗循环泵入口阀(KV2011),关闭锁斗循环泵循环阀(KV2012),集渣计时器开始计时,集渣计时器时间到且锁斗冲洗水槽液位(L)高,结束集渣,打开锁斗循环泵循环阀(KV2012),关闭锁斗循环泵入口阀(KV2011),阀门到位后,一个循环周期完成,返回执行第一步锁斗泄压。

2 锁斗装置运行存在的问题及原因分析

2.1 管线震动

(1)气化锁斗系统管线振动是一个十分常见的问题,极易损坏管道,严重时会影响到建筑结构,其危害不容忽视[2]。装置运行一年后,发现弹簧支撑与锁斗管线分离,部分管路倾斜,尤其在锁斗充压、排渣时,管线震动幅度较大,泄压过程中管线也存在震动现象,但震动幅度相对较小。

在原设计中,部分管线上加有管支撑,锁斗泄压管线和锁斗冲洗水管线装有金属软管,金属软管为柔性连接,以达到减振的目的,但金属软管缓冲的振动量有限,只能减缓震动,不能消除[2,3],通过增加弹簧支撑、管支撑、金属软管来解决管线震动,其效果不太明显。

通过查询中控曲线发现,在排渣过程中锁斗呈现负压状态,在系统稳定的情况下,考查了连续10次排渣时锁斗的最低压力(见表1)。

表1 排渣时锁斗最低压力

从表1中可以看出,锁斗在排渣过程中形成了负压,产生负压主要是因为进水管线和排渣管线的阻力降存在差异,锁斗在排渣过程中既有排水又有进水,进水管线从锁斗冲洗水罐出口至锁斗入口,排渣管线从锁斗出口至渣池,进水管线直径350mm,长29m,6个弯头,1个金属软管,1个DN350mm的球阀,1个单向阀;而排渣管线直径350mm,长6m,1个DN350mm的球阀垂直安装。由于弯头多,管线越长,阻力越大,当排渣阀打开时,出口管线与大气联通,在重力作用下,渣从锁斗内排除,排渣的流量大于进水的流量。因此,在锁斗顶部就形成了负压区。

(2)管线震动主要由以下几个原因造成:①排渣时锁斗顶部形成负压区,渣水流速大,排渣管线进入渣池与大气联通,管线内的渣水不能形成连续稳定的流体,尤其是在排渣阀门快速关闭的瞬间,流体的流速发生急剧的变化,瞬间变化的反作用力作用到锁斗冲洗水的管线,引起管线振动;②在正常生产过程中,集渣后锁斗上部温度为90℃,在6.5MPa时渣水内会溶解少量的CO、CO2、H2等气体,当锁斗在排渣时,呈现-40kPa压力(-40kPa时,水的沸点为85.9℃),部分渣水气化,而此时锁斗内补入的水为冷却后的低压灰水,温度为30℃,温差较大,形成水锤;③锁斗充压采用高压灰水,准备充压时,冲压阀阀前压力为7.8MPa,阀后为常压,前后压差较大,在锁斗充压阀打开的瞬间,流速较快,产生震动。

2.2 锁斗液位开关失灵

(1)液位开关的灵敏度在锁斗程序运行的过程中至关重要。在规定的时间内,锁斗处于满液位,程序才能进入下一步,否则锁斗系统停滞,联系仪表打强制,液位开关满足条件后,手动启动程序,从而影响锁斗的正常集渣。部分厂家未能有效解决液位开关失灵的问题,因此,在程序中将液位开关取消,延长锁斗注水时间来代替液位开关[1,4],但这种方法存在一定的风险。

(2)原因分析:①灰渣黏附在液位开关上,改变其固有的振动频率,导致液位指示不准;②锁斗顶部的气体,会对液位开关造成干扰,导致程序暂停;③排渣过程中一直有灰水流过,对其造成干扰。

2.3 锁斗充压过快,程序暂停

(1)锁斗在注满水后采用高压灰水,通过锁斗冲压阀对锁斗进行充压,在规定的时间内,锁斗和气化炉之间压差应低于180kPa,直至充压结束,否则锁斗系统停滞。而且锁斗在充压过程中,气化系统水平衡波动较大,高压灰水泵电流明显增加,泵出口管线压力迅速降低,压力波动约400kPa。虽然原设计中在泄压阀前增加了限流孔板,但系统波动依然很大。

(2)原因分析:①锁斗压力是由常压充至6.5MPa,高压灰水泵出口压力为7.8MPa,在刚开始充压时,锁斗与高压灰水泵之间压差为7.8MPa,压差较大,因此,在充压时高压灰水用量和高压灰水泵电流增加,泵出口管线压力迅速降低,气化系统水平衡波动较大;②由于泵出口压力较高,充压管线管径DN50,在冲压阀关闭的过程中,很容易造成锁斗和气化炉之间压差大于180kPa,从而导致锁斗程序暂停,需要手动重新启动程序,且不易控制。

2.4 渣池泵易堵,渣池溢流阀卡,程序暂停

捞渣机系统与锁斗系统相对独立,但又密不可分,捞渣机为成套设备,与锁斗系统分开,但是捞渣机成套设备中的渣池溢流阀由锁斗逻辑程序控制,由于分开设计,因此会出现一些问题。当捞渣机出现问题需要打手动时,根据现场实际情况,渣池溢流阀无法进入正常程序运行,锁斗程序将会暂停,只能手动控制,从而增加员工工作量。除此之外,渣仓中的渣容易进入清水仓中,导致渣池泵易堵,由于受集渣时间的约束,单纯地调节沉渣计时器时间,效果不明显。因此,需重新设计渣池溢流阀与锁斗之间的程序,避免因捞渣机系统故障而影响到锁斗系统的正常运行。

3 锁斗程序优化

针对生产中出现的问题,对锁斗程序进行了优化,解决上述问题。

(1)针对锁斗管线震动、液位开关失灵这两个问题,程序作以下修改:①原程序中锁斗泄压管线冲洗水阀(KV2014)和锁斗泄压阀(KV2015)是在锁斗管线冲洗时间到后关闭,改为排渣计时器开始计时,延时3s关闭锁斗泄压管线冲洗水阀(KV2014),在排渣结束,锁斗出口阀(KV2010)、锁斗冲洗水阀(KV2013)关闭后,再关闭锁斗泄压阀(KV2015);②锁斗泄压管线是从锁斗冲洗水槽上部至锁斗顶部,在排渣时打开锁斗泄压阀,让锁斗与大气联通,从而避免锁斗负压的形成,锁斗顶部会有气体聚集,当锁斗排渣结束并注满水后,再关闭锁斗泄压阀,即使锁斗顶部的气体排出,液位开关也不会因有气体聚集而失灵。延长锁斗出口阀(KV2010)由开到关的时间,由原先的3s增加到10s,减小瞬间变化的反作用力,以达到减小管线震动的目的。由于泄压过程中会使灰渣黏附在液位开关上,因此在锁斗排渣时,延时3s关闭锁斗泄压管线冲洗水阀,用低压灰水冲洗液位开关。

(2)针对锁斗充压过快、程序暂停和锁斗超压这两个问题,程序进行以下优化:锁斗充压阀属于快开快关型金属硬密封球阀,通过调节阀门开关速率,在压差较大时给较小的阀位,随着压差减小,阀门开度逐渐增加至全开,原设计中冲压阀由关到开为2s,与厂家联系,经过多次试验,将冲压阀由关到开的时间延至17s,由开到关时间3s不变;同时,注意程序中各阀门的报警设置,原设置报警为15s,超过15s,锁斗程序暂停,因此,将该阀报警和程序由15s改为20s。锁斗集渣时正常压力为6.7MPa,安全阀起跳压力7.15MPa,虽然延长充压时间,为安全起见,增加联锁,当锁斗压力大于6.9MPa时,关闭冲压阀,弹报警对话框,程序暂停。

(3)针对渣池溢流阀导致锁斗程序暂停和渣池泵易堵的问题,将渣池溢流阀(KV2031)管线做倒“U”形弯,分两步沉降,KV2031、KV2032做两个计时器,以排渣结束为信号,单独设定渣沉淀时间。

4 实施后的效果评价

(1)有效解决了锁斗管线震动、液位开关失灵这两个问题,在整个锁斗排渣程序运行的过程中,有效避免了负压的形成,原先-38kPa,程序修改后锁斗处于微正压1kPa,在锁斗程序修改后的一年内,运行过程中未发现管道倾斜、管支撑脱焊、弹簧支撑与管道分离、液位开关失灵等现象。锁斗程序修改前后锁斗最低压力的比较见图3、图4。

图3 程序修改前排渣时锁斗最低压力

图4 程序修改后排渣时锁斗最低压力

(2)延长了锁斗的充压时间,由原先的34s延长至114s,锁斗整个充压过程中不会造成系统中水循环太大的波动,高压灰水泵出口压力波动约50kPa,电流基本稳定,观察多次充压,没有造成锁斗充压冲过、程序暂停的情况,锁斗安全阀再未跳过。

(3)渣池泵易堵、渣池溢流阀卡的现象,通过分步沉降、单独设定时间和程序,有效解决了该问题,但在设定溢流时间时要注意先开KV2031,再开KV2032,溢流阀必须在下次集渣结束之前关闭。

5 结语

随着科技的发展,自动化程度逐渐提高,锁斗程序也在不断的优化,但依然存在管线震动、程序暂停、液位开关失灵、渣池泵易堵等各种问题,从程序入手,用最快、最简单的方法来解决问题,简化程序,减少阀门动作次数,通过一年的时间来检验各方案,其效果良好,同时在检修过程中检查各阀门的运行状况,其表面光洁,密封性良好,为液态排渣气化装置的长周期、稳定运行奠定了良好的基础。