高低压真空系统在聚四氢呋喃生产中的工艺技术及布置实例

,

(中国五环工程有限公司,湖北 武汉 430223)

聚四氢呋喃的生产是以1,4-丁二醇(BDO)为原料,通过BDO脱水转化为四氢呋喃(THF),进一步聚合、酯交换后生成产品聚四氢呋喃。由中国五环工程有限公司EPC总承包的河南能源化工集团6万t/a聚四氢呋喃项目,采用韩国PTG公司引进的固体酸催化工艺技术,装置设计能力为2×30 000t/a聚四氢呋喃。笔者以此项目为例,从工艺流程、设备及管道布置方面,说明高低压真空系统在聚四氢呋喃生产中的应用。

1 装置组成说明及工艺流程

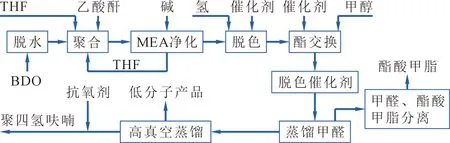

聚四氢呋喃生产装置由4个工序组成,分别是1,4-丁二醇脱水工序、四氢呋喃聚合工序、酯交换工序和分解工序。其中,高低压真空系统主要涉及后面三段工序。主要生产工艺流程见图1。

图1 聚四氢呋喃生产工艺流程

(1)1,4-丁二醇脱水工序。原料BDO通过树脂催化剂,在脱水反应器中生成四氢呋喃(THF)和水。该反应属于中度吸热反应,约吸收4 180kJ/kmol。

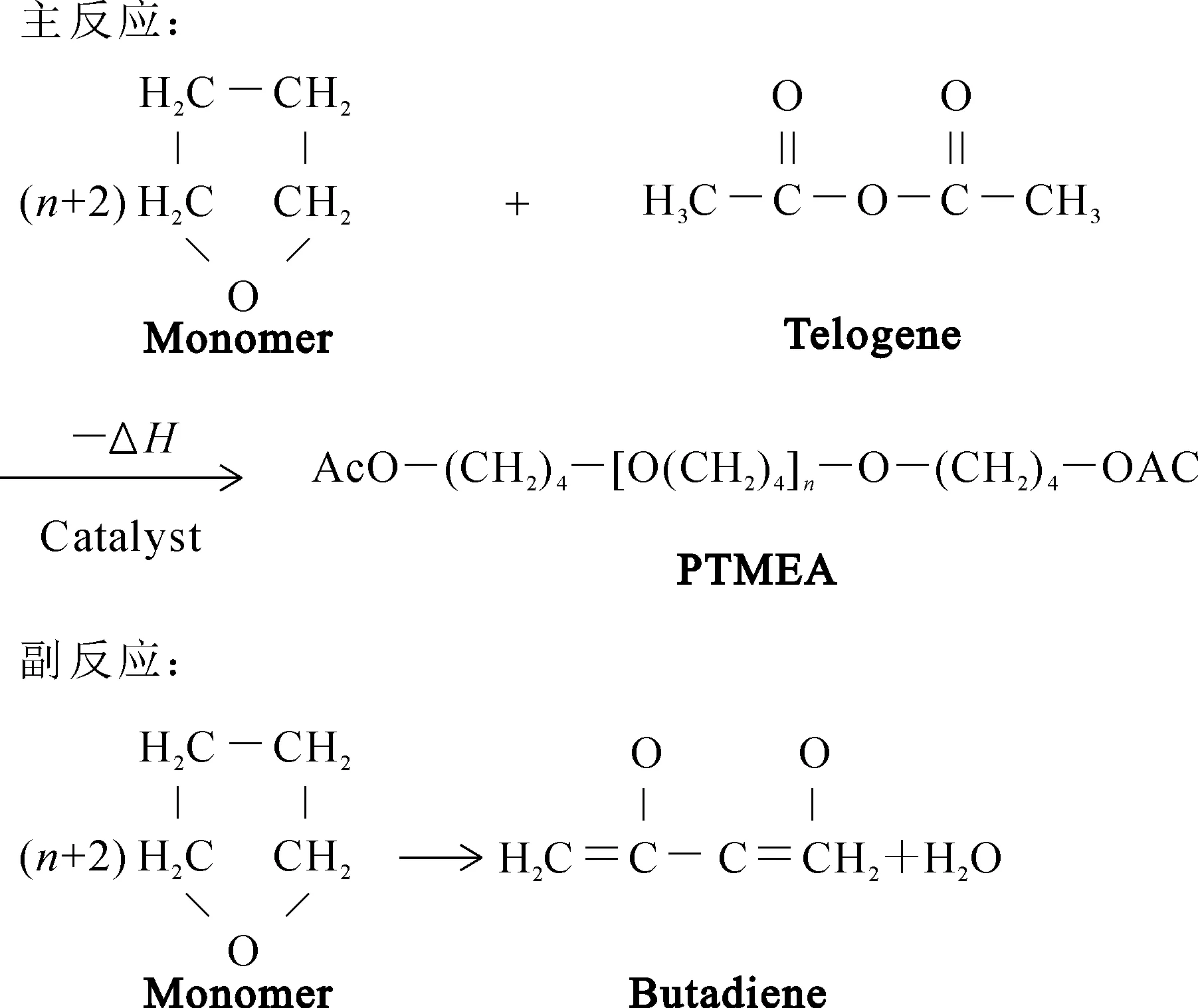

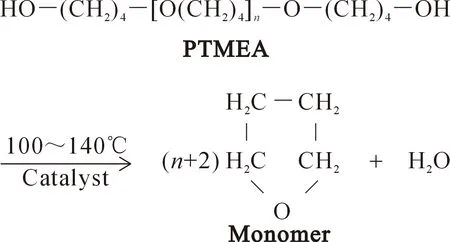

(2)四氢呋喃聚合工序。四氢呋喃(THF)在引发剂乙酸酐的作用下,在固定床反应器中连续生成聚四亚甲基醚二乙酸酯(PTMEA)。开始反应时,四氢呋喃和乙酸酐根据反应温度和生成物分子量以一定比例混合进入反应器,同时,相同体积的反应产物从系统中流出。反应产物主要为PTMEA,还有部分未反应的四氢呋喃、乙酸酐。该反应为放热反应,反应热量通过反应器内部的换热器移走。未反应的四氢呋喃从反应产物中分离出来,进入单体罐回收利用;反应主产物PTMEA通过低压蒸发系统和真空蒸发系统提纯。本工序的反应方程式如下。

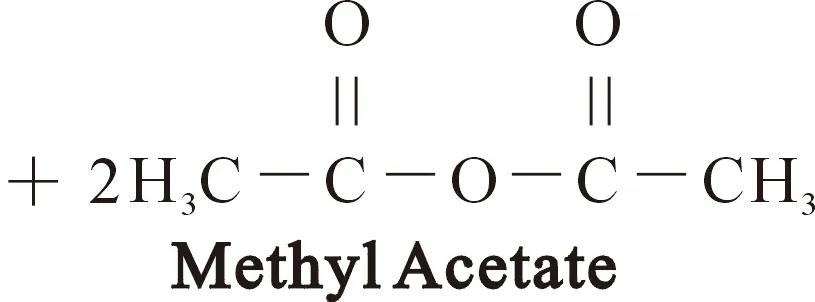

(3)酯交换工序。上一工序生成的PTMEA由于易发生氧化作用,从而使其本身颜色变差,故需要进入固定床脱色反应器,在特殊的金属钯的催化作用下,使PTMEA聚合物分子中含有的过氧化物基团和羰基基团通过加氢转化为常规的PTMEA分子结构,脱除聚合过程中产生的低分子齐聚物和冠醚等[1],改善了PTMEA原有的色度。经加氢转换后PTMEA和甲醇在甲酸钠催化剂的作用下,通过酯交换反应生成PTMEG。其反应方程式如下:

(4)分解工序。在开车中,因为误操作重新启动时生产的不合格的PTMEG产品会被储藏起来,进入分解工序。分解反应器为浆态床反应器,内有搅拌桨和导热油加热系统。在分解反应器中,PTMEG在催化剂的作用下,连续分解为四氢呋喃和水,此二者的混合物再转入分解单体罐。分解反应方程式如下:

2 高低压真空系统在装置内的作用

本装置设有2套高低压真空系统,主要用于中间产品PTMEA的精制和最终产品PTMEG的精制,脱除其中含有的微量杂质。

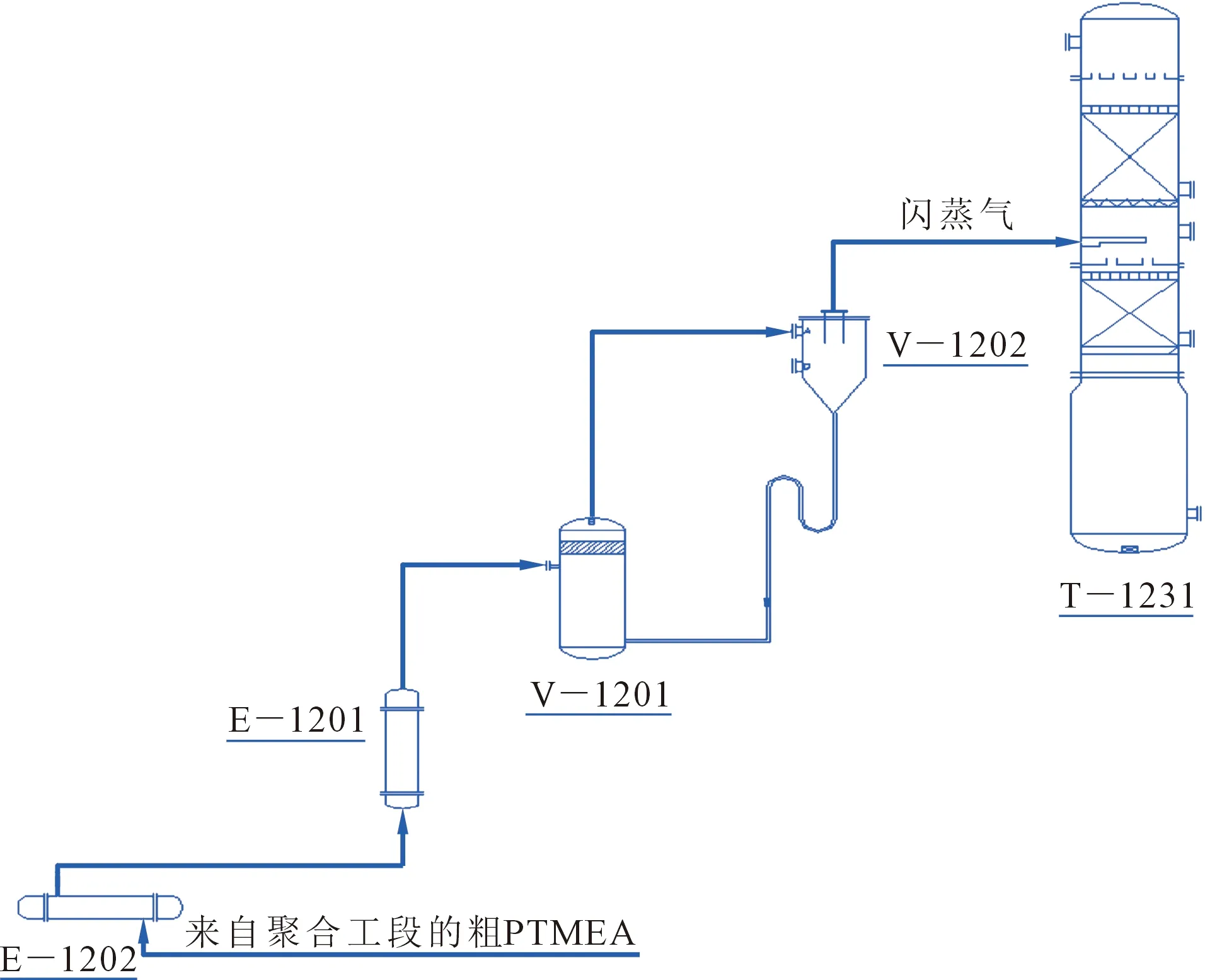

2.1 PTMEA精制工艺流程

聚合系统排出液包含了未反应的单体、少量乙酸酐、乙酸和来自单体与乙酸酐的杂质。该系统通过蒸发四氢呋喃和挥发性有机物来精制粗PTMEA(四氢呋喃中的PTMEA)。聚合系统的粗PTMEA在MEA预热器(E-1202)和1号MEA蒸发器(E-1201)中加热之后,在1号MEA闪蒸槽(V-1201)中闪蒸。闪蒸后的带有挥发性有机物的四氢呋喃送入单体塔(T-1231)作进一步精制四氢呋喃,PTMEA在低真空条件下送入PTMEA精制系统,脱除残余四氢呋喃和挥发性有机物。PTMEA精制流程见图2。

图2 PTMEA精制流程注:E-1202—MEA预热器;E-1201—1号MEA蒸发器;V-1201—1号MEA闪蒸槽;V-1202—MEA旋风分离器;T-1231—单体塔

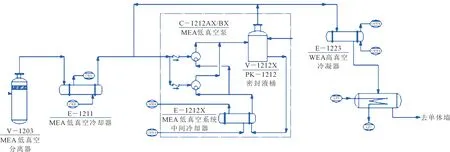

2.1.1 低真空精制系统

该系统包括MEA低真空分离器(V-1203)、MEA低真空冷却器(E-1211)和MEA低真空系统(PK-1212),且MEA低真空系统设置了带有中间冷却器和液封罐的双液环真空泵。经1号MEA闪蒸罐精制后的PTMEA中,剩下的四氢呋喃由MEA低真空分离器在105TorrA工况下闪蒸分离。闪蒸后的气体先经MEA低真空冷却器降温,再送到MEA低真空系统,气体中夹带的低聚物在这里冷凝并被分离。回收的四氢呋喃以及部分来自MEA低真空系统的低聚物经1号密封液罐(V-1223)收集后,送到单体塔作进一步处理,回收四氢呋喃。PTMEA低真空精制系统流程见图3。

图3 PTMEA低真空精制系统流程

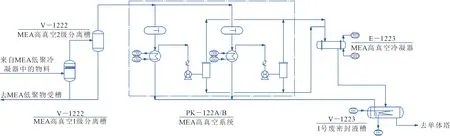

2.1.2 高真空精制系统

低真空下脱除了挥发物的PTMEA仍然含有浓度很低的挥发物,需要进一步在高真空下最大限度脱除。否则,聚四氢呋喃精制系统中的甲醇会被单体污染,单体消耗量也会增加。MEA高真空系统包括:2号MEA蒸发器(E-1203)、2号MEA闪蒸罐(V-1204)、MEA低聚物冷凝器(E-1205)、MEA高真空一级分液槽(V-1221)、MEA高真空二级分液槽(V-1222)、MEA高真空系统(PK-1222A/B)、MEA高真空冷凝器(E-1223)和1个接收来自MEA高真空系统和MEA高真空冷凝器排出冷凝液的1号废密封液罐(V-1223)。来自MEA低真空分离器的PTMEA中的残留挥发物,由安装在第二MEA闪蒸罐上的第二MEA蒸发器加热蒸发后,由MEA预热器(E-1202)和MEA冷却器(E-1204)降温,送到脱色反应器(R-1301)。部分PTMEA低聚物与第二闪蒸罐中的残留挥发物一起蒸发,并在MEA低聚物冷凝器中分离和冷凝,再由MEA低聚物接收罐(V-1205)收集后,转入MEA低聚物储存罐(TK-2203)。MEA低聚物储存罐中的PTMEA低聚物在每年的计划停车之前就应进行酯交换。酯交换后的低聚物应送到分解反应器中回收四氢呋喃。PTMEA高真空精制系统流程见图4。

图4 PTMEA高真空精制系统流程

2.2 PTMEG精制工艺流程

该系统是控制PTMEG纯度和分子量的最后步骤。残留的轻组分有机物和部分低聚物在真空系统中被移除。该系统包括低真空精制系统和高真空精制系统。

2.2.1 低真空精制系统

该系统包括PTG低真空预热器(E-1502)、PTG低真空分离器(V-1601)、PTG低真空冷却器(E-1611)和PTG低真空系统(PK-1612)(包括双液环真空泵、级间冷却器和密封液体储槽)。粗PTMEG中的残留甲醇在PTG低真空预热器中被加热至190℃左右,并在压力为80Torr(A)的条件下,在PTG低真空分离器中闪蒸分离。闪蒸的气相在PTG低真空冷却器中冷却后被送入PTG低真空系统,在此低聚物被冷凝和分离。从PTG低真空系统中来的回收甲醇带有部分低聚物,被收集在2号废液密封罐(V-1623)并在试剂塔中被进一步处理,以回收甲醇。

2.2.2 高真空精制系统

该系统是在PTMEG送往产品罐之前控制PTMEG纯度和分子量的最后步骤。该系统主要包含2号粗料蒸发器(E-1601)和真空闪蒸罐(V-1602)、2号粗料闪蒸槽(V-1603)和薄膜蒸发器(E-1602)。该薄膜蒸发器带有内置冷凝器和旋转刮片,使蒸发器内表面形成薄膜。粗PTMEG首先在2号粗料蒸发器中蒸发并送入真空闪蒸罐。残留的轻组分有机物在真空闪蒸罐顶部被分离,然后被送入PTG低聚物冷凝器(E-1604),在此低聚物被冷凝并收集在PTG低聚物储罐(V-1605)。从真空闪蒸罐底部来的粗PTMEG被送入薄膜蒸发器进一步蒸发。在薄膜蒸发器中,通过旋转刮片使粗PTMEG在蒸发器的内热壁上形成薄膜且在表面落下。PTMEG低聚物在高真空下从粗PTMEG中蒸发分离出来时温度要低于220℃。蒸发的低聚物送入PTG低聚物冷凝器,在此低聚物被冷却,冷凝物靠重力流入PTG低聚物储罐。不凝气体和低聚物蒸气送入PTG高真空1级分离罐(V-1621)和PTG高真空2级分离罐(V-1622)。低聚物中含有的少量其他有机冷凝液,如有可能,将被再次分离。然后,不凝气体送入PTG高真空系统(PK-1622A/B)。在PTG高真空系统中,引入的气体在PTG高真空系统级间冷却器(E-1622AX/BX)被冷却和冷凝,被冷凝的有机物和低聚物靠重力送入2号密封废液罐。收集在PTG低聚物接收罐的低聚物送入PTG低聚物储罐(V-1701),如果必要,可以进一步精制为MW250。除去低聚物和轻组分有机物的PTMEG,通过2号粗料闪蒸槽和PTG精细过滤器(F-1601A/B)、1号粗料预热器(E-1504)、PTG冷却器(E-1603),送入PTG检查槽(V-1604A/B)。在检查槽中,根据业主需要可加入BHT(含量为250~300mg/L)和磷酸(含量为2~3mg/L)的抑制剂。PTMEG不合格产品在最终产品过滤器(F-1602A/B)中过滤后,根据需要送入相关的产品罐中。

3 高低压真空系统在装置中的设备布置

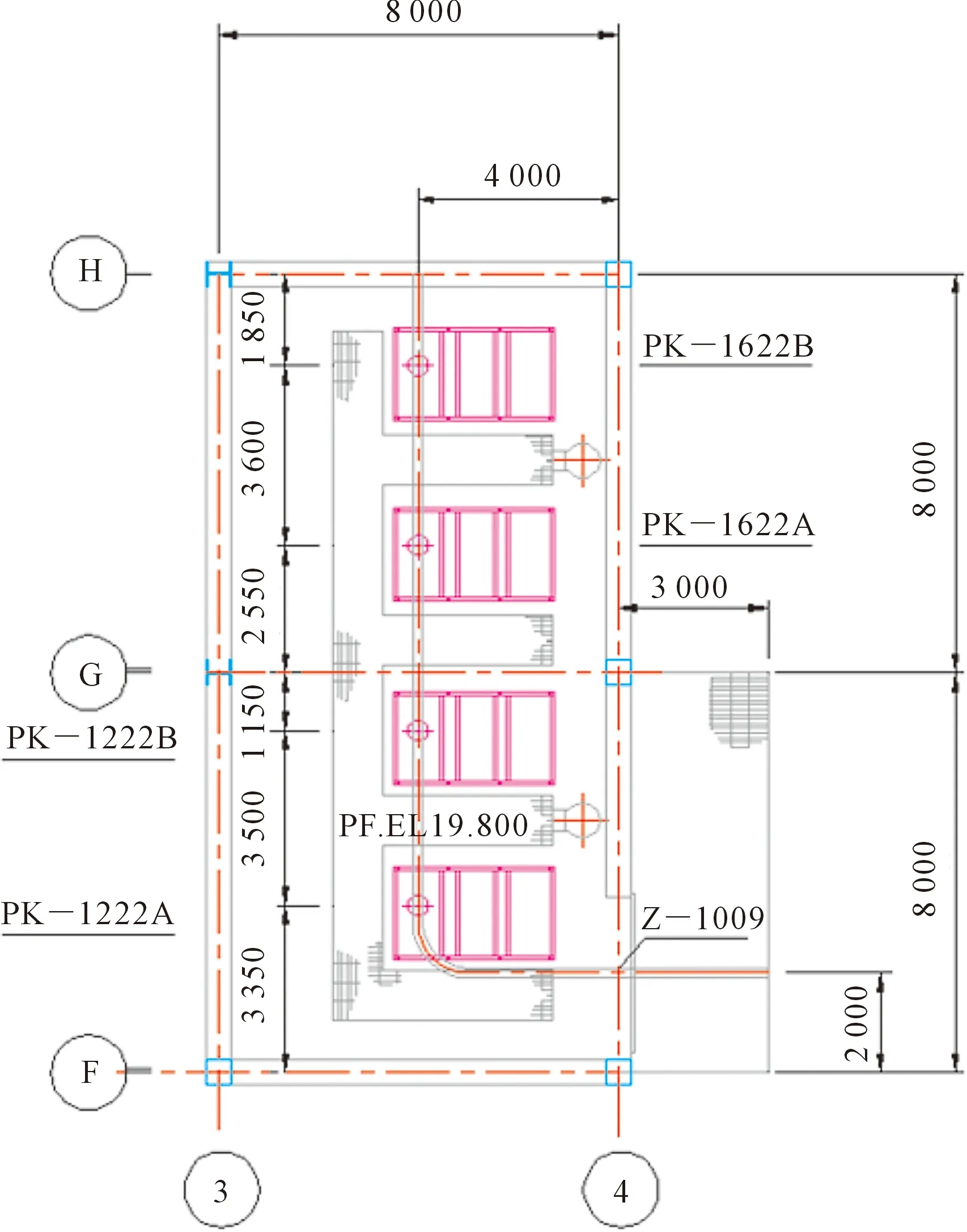

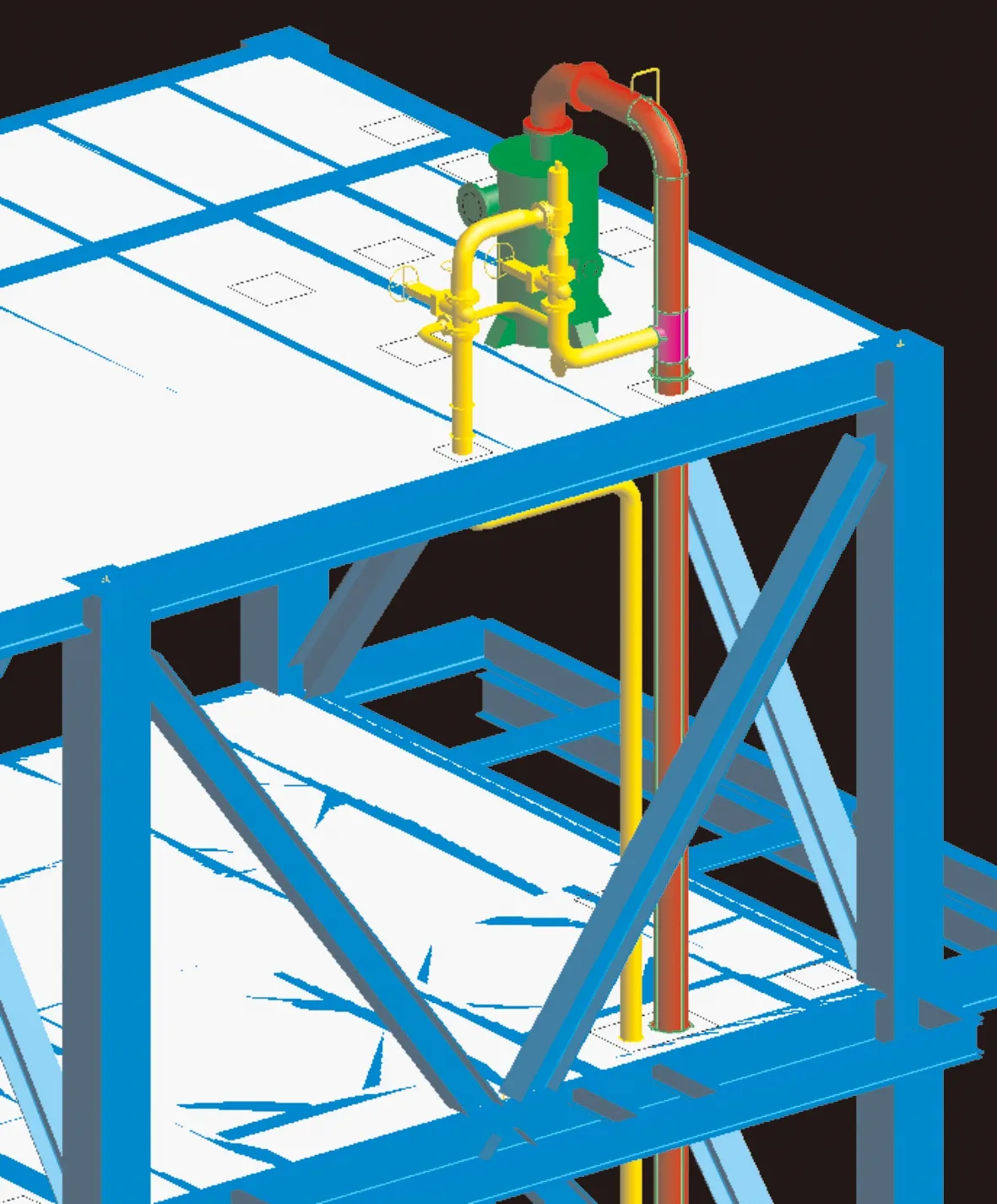

在整个聚四氢呋喃生产装置中,高低压真空系统起到举足轻重的作用。在设备布置时,考虑到整个生产工艺的连续性、资源节约、降低能耗、易于检修,因此将2套高低压真空系统布置在一起,并满足设备高差的需要。在EL10.000平面布置低真空系统PK1212和PK1612,在EL17.000平面布置高真空系统PK1622A/B和PK1222A/B,设置操作平台,四周进行维护,并设置L形的吊轨,方便检修。同时将蒸发器E1203和分离器V1203就近布置,它们连接高低压真空,为了防止E1203顶部气体进入V1203的底部液相出口,此2台设备间需要至少满足5m的高差,分别将其布置在EL10.000平面和EL25.5000平面。其中,高真空系统在EL17.000的平面布置见图5。

图5 高真空系统在EL17.000的平面布置

4 高低压真空系统的管道布置

由于聚四氢呋喃本身具有容易凝结的物理特性,因此,工艺介质的管线需要满足坡度要求,并需要合理设置伴热。在高低真空系统中,为防止2号MEA蒸发器的顶部气体进入MEA低真空分离器的底部液相出口,除设备间要保证不少于5m的高差外,还需要将连接管道设置4m高差的U形弯,在U形弯的高低点处均设有双阀门的放空和导淋。V1203底部管线布置见图6。

图6 V1203底部管口管线布置

在PTMEA精制工序中,涉及旋风分离器V1202、闪蒸罐V1201及MEA循环泵P1201A/B,根据工艺要求,将闪蒸罐顶部出口的气相介质从V1202的切线处进入,利用设备的离心力作用从而达到气液分离的效果,故V1201的顶部气相管线要求尽量短且无袋型。在设备布置时,需要将此2台设备就近布置且留有一定的高差,在管线设计时,由于2台设备管口间的应力很大,因此,在满足工艺尽量短的前提下,做了自然补偿以减少管口间的应力。V1202入口管线见图7。闪蒸后的带有挥发性有机物的四氢呋喃送入单体塔(T-1231)进一步精制四氢呋喃,由于介质的易凝结特性,从旋风分离器的顶部气相管线也需要无袋型,同时需要设置安全阀放空系统送至火炬总管,放空管线需要设置3‰的坡度坡向火炬总管。在设计此部分的管线时,既要满足工艺、应力的相关要求,也需要考虑支架的设置及管线整体的美观,将管线沿框架集中布置。V1202顶部出口及放空管线布置见图8。

图7 V1202入口管线布置

图8 V1202顶部出口及放空管线布置

由于真空系统中包括真空泵,在布置管道时,为增大泵的吸入性能,泵入口管线设计应尽可能短,尽量减少弯头,以减少泵的阻力损失,并且根据应力计算结果合理设置支架。现场低真空系统PK1212的管线设计见图9。

图9 现场低真空系统PK1212管线布置

5 结语

聚四氢呋喃作为生产聚氨酯弹性纤维的原料,其生产已得到很多化工企业的关注。其中,高低压真空系统对中间产品PTMEA的精制和最终产品PTMEG的精制,脱除了其中含有的微量杂质,从而对后续最终产品的生成发挥了重大作用。本项目所涉及的设备众多,在布置时需要充分合理利用框架结构,集中布置成套设备,根据工艺流程特点,满足相关设备高差要求。同时,由于聚四氢呋喃易凝结的特性,管线设计一定要满足坡度要求,并合理设置伴热站。笔者以河南能源化工集团6万t/a聚四氢呋喃项目为例,从工艺技术、设备及管道布置方面进行优化以节能降耗,对今后类似生产项目具有借鉴意义。