甲基丙烯酸甲酯生产技术现状及国内发展趋势

,,,,

(中国五环工程有限公司,湖北 武汉 430223)

甲基丙烯酸甲酯(Methylmethacrylate,MMA)是一种重要的精细有机化工原料,可用于PMMA(聚甲基丙烯酸甲酯)、ACR(聚氯乙烯抗冲击改性剂)、MBS(甲基丙烯酸甲酯-苯乙烯-丁二烯共聚物)、高性能涂料等生产领域,广泛应用于表面涂料、电子设备、树脂加工、润滑油助剂、纺织印染、汽车、医学、建筑等行业,开发利用前景广泛。目前,我国对MMA的消费结构为:PMMA对MMA的需求量约占总消费量的64.5%,表面涂料占13.0%,ACR和MBS占12.5%,其余(包括各种粘合剂、防水剂、合成橡胶改性剂等)占10.0%[1]。

目前,我国MMA的生产路线集中在丙酮氰醇法,从生产工艺上讲还存在很大的优化空间。本文总结分析了MMA主要的工艺生产路线,结合市场供需和产业政策,探讨分析了我国MMA行业的发展趋势和建议。

1 MMA工业生产路线

目前,全球MMA主流的生产工艺路线主要有丙酮氰醇工艺(包括传统工艺和改进型丙酮氰醇工艺)、异丁烯直接氧化法、乙烯羰基化法等,且均有运行的商业化装置。2017年,丙酮氰醇法生产的MMA占全球MMA总产能的60%,异丁烯直接氧化法占30%,乙烯路线<10%[2]。目前,主要的MMA工业生产路线示意见图1。

图1 主要的MMA工业生产路线

1.1 丙酮氰醇工艺

1.1.1 传统丙酮氰醇工艺(ACH法)

ACH法生产MMA是最早实现工业化的方法,于1937年由英国ICI公司开发并实现工业化,目前,该工艺仍是国内外较为主流的工业生产路线。该工艺主要分为3个步骤:第1步是原料丙酮、氢氰酸(如丙烯腈装置的副产物)在碱性催化剂(如二乙胺)的作用下生成丙酮氰醇ACH;第2步是ACH与98%浓硫酸进入两段连续搅拌釜式反应器发生反应,生成的IBAS(硫酸根合异丁酰胺)经分子内转位重排后生成MAS(甲基丙烯酰胺硫酸盐);第3步是混合物料与甲醇混合进入两级串联酯化釜生成MMA粗品。MMA经汽提、萃取精馏提纯后得到成品MMA,未反应的甲醇经回收后循环利用[3]。

发生的主要反应方程式如下:

CH2=C(CH3)CONH2·H2SO4

CH2=C(CH3)COOH+NH4HSO4

CH2=C(CH3)COOCH3+H2O

该工艺的特点是可有效利用丙烯腈装置的副产物氢氰酸,产品收率高,技术成熟可靠,具有较强的技术竞争力,目前已得到非常广泛地应用。不足之处:①原料氢氰酸的供应问题。通常,氢氰酸来源于丙烯腈装置的副产,以丙烯腈装置副产的氢氰酸来生产MMA在经济上比较合理,但这会使原料氢氰酸的供应受到丙烯腈装置开工率的影响;另外,氢氰酸属于剧毒物质,环保、安全监管严格,新建设氢氰酸合成装置受到安全、技术、环保等多方面条件的限制[3];②反应中使用硫酸等强腐蚀性物质,需采用钛材、哈氏合金等耐酸材料,投资大;③废液处理问题,反应后的酸性残液需建设处理装置以回收硫酸氢铵;④受环保要求不断提高的影响,该法受到越来越多的制约影响;⑤为了确保较强的竞争力,该技术路线需达到一定的规模。

1.1.2 MGC-ACH工艺

日本三菱瓦斯化学(MGC)开发了一种氢氰酸再循环型的ACH路线,该路线6 000t/a的试验装置于1994年建成,5万t/a的工业化装置于1997年建成。

该工艺主要包括4个步骤:第1步是丙酮和氢氰酸HCN反应,生成ACH,该步骤与传统丙酮氰醇路线类似;第2步是丙酮氰醇ACH在催化剂作用下水合生成AHIBA(α-羟基异丁酰胺);第3步是AHIBA与甲酸甲酯HCOOCH3在催化剂作用下发生酯交换反应,生成甲酰胺和MAHIB(α-甲基-羟基异丁酸酯),其中,产生的甲酰胺可进一步分解为HCN和水,氢氰酸HCN可循环使用;第4步是MAHIB在Na/Al催化剂作用下气相脱水生成MMA[3,4]。

发生的主要反应方程式如下:

(CH3)2(OH)COOCH3+HCONH2

MGC-ACH工艺的优点是不需要使用硫酸,不需要安装残液回收装置,产生的HCN可再循环利用,减少了剧毒物质的供应。但该工艺流程较长,能耗高,投资大,MMA总收率较低。

1.1.3 Aveneer工艺

2005年,Evonik公司开发了一种新的MMA生产路线——Aveneer工艺,并于2007年在德国建成中试装置。该工艺以丙酮和氨为原料,不需要使用硫酸,在生产装置中氮以氨的形式循环。该工艺的最大特点是可同时生产MMA和MAA,而且可以根据市场情况及时调整两种产品的比例,以达到经济效益最大化,具有很好的灵活性,此外,该工艺MMA收率可达到95%,资源利用率高。

1.2 丙炔羰基化/酯化工艺

丙炔直接羰基化/酯化一步法生产MMA是由Shell公司开发,该工艺以丙炔为原料,甲醇为溶剂,其关键催化剂由Pd(II)、可取代的有机磷配体、叔胺、强酸组成,该工艺不用水和硫酸,避免了设备的腐蚀,设备投资降低;不涉及腐蚀性和有毒性物质;副产物少,产品纯度高,MMA选择性超过99%;但丙炔原料消耗量大,生产1tMMA大约需要0.4t丙炔原料,因此,保证丙炔资源的充足稳定供应是该工艺实现的关键因素之一,也是该路线规模化推广的主要障碍。目前已建成6万t/a的生产装置[1]。

1.3 异丁烯/叔丁醇直接氧化工艺

由前面分析可知,丙酮氰醇路线受HCN原料供应的限制较大,为了丰富MMA原料的来源,大量研究人员转向了其他原料,比如异丁烯,尤其是在日本,由于HCN短缺,迫使其转向利用本国资源较为丰富的碳四资源,其中,碳四资源可来源于蒸汽裂解装置和催化裂化装置的副产。自1982年以来,包括日本旭化成、触媒化学、三菱化学等公司相继开发出了以碳四为原料生产MMA的不同工艺路线,可使用的原料包括异丁烷、异丁烯、叔丁醇。

1.3.1 异丁烯/叔丁醇直接氧化三步法

1982年,日本触媒化学和三菱人造丝(现三菱丽阳)公司先后开发出了以异丁烯/叔丁醇为原料的氧化法工艺,其中,日本触媒化学公司的1.5万t/a异丁烯气相氧化法制MMA装置于1982年投产,日本丽阳公司的4万t/a叔丁醇制MMA装置于1983年投产。

其主要工艺过程如下:首先,异丁烯/叔丁醇与空气经气相催化氧化反应制得MAL(甲基丙烯醛),采用的氧化催化剂的主要组分为Mo、Bi、W,助剂为Fe、Co等;其次,MAL进一步经催化氧化反应制得MAA,采用的氧化催化剂活性组分为Mo、V和磷基杂多酸,助剂包括过渡金属、碱性金属等,反应温度250~350℃;第3步,MAA酯化反应生成MMA,酯化反应可以为液相和气相,液相反应可采用离子交换树脂或浓硫酸作为催化剂,气相反应则采用杂多酸作为催化剂[5]。主要反应过程如下:

直接氧化法原料异丁烯/叔丁醇较为充足,原子利用率高,同时避免了使用剧毒原料氢氰酸,也可以避免废酸的生成及设备腐蚀等问题,对环境影响较小;但不足之处是流程较长、工艺复杂、设备多、综合收率较低。

1.3.2 异丁烯/叔丁醇直接氧化两步法

为了缩短工艺流程,旭化成将MAL氧化和MAA酯化在一个反应器中完成,即为异丁烯/叔丁醇直接氧化两步法工艺,并于1998年最早实现商业化。两步法较三步法而言,第一步相同,只是在第二步中,将MAL、甲醇、空气混合进入釜式反应器发生氧化酯化反应最终得到MMA,催化剂采用Pd/Pb/Mg基体系。该工艺流程路线短,操作简单,但催化剂采用了昂贵的贵金属,初期投资费用较高。目前,两步法已有多套生产装置,也有多家公司开发出了相似的工艺路线,主要分布在日本、中国、新加坡、韩国等亚洲国家。

1.4 乙烯羰基化工艺

1.4.1 经丙醛的羰基化工艺

该工艺由德国BASF公司最先开发,并于1988年建成投产一套3.6万t/a的MMA生产装置。该工艺主要包括羰基合成、羟醛反应、氧化反应和酯化反应。第一步,乙烯与CO、H2经氢甲酰化反应合成丙醛,采用的催化剂为Rh-Pt络合物催化剂,110℃,3MPa;第二步,丙醛、甲醛在醋酸、二甲胺催化作用下发生缩合反应生成甲基丙烯醛MAL和水;第三步,与异丁烯直接氧化法类似,MAL经氧化生成MAA;最后,经分离提纯后的MAA与甲醇经酯化反应生成MMA。主要反应过程如下:

CH2=C(CH3)COOCH3+H2O

BASF工艺原料优势明显,简单易得,可有效降低生产成本,特别是与大型石化乙烯装置联合一体化生产相比,更具有原料优势;此外,该路线开辟了以煤化工生产的乙烯为原料生产MMA的新路线,这对充分利用我国丰富的煤炭资源、缓解油气供应紧张的局面具有重要的战略意义;该工艺无废水废渣排放,是一条绿色清洁的生产工艺。与ACH工艺和异丁烯氧化工艺相比,该路线固定成本低于ACH法,但高于异丁烯路线;生产成本低于ACH法,略高于异丁烯路线。目前,该工艺为BASF公司垄断并独家使用[6]。据了解,Evonik有类似专利技术。

1.4.2 Alpha工艺

Lucite国际公司(三菱丽阳的全资子公司)在BASF技术的基础上进行了进一步优化改进,首先,乙烯、CO、甲醇在Pd基均相催化剂上反应生成丙酸甲酯;其次,甲醛与丙酸甲酯在催化剂上反应生成MMA[7]。主要反应过程如下:

Lucite所开发的催化剂活性高、使用寿命长、产品收率得到极大提高;该工艺所产中间产物少;反应条件温和,设备更加经济,与原有的异丁烯路线相比可降低约30%~40%的成本。Lucite采用该技术于2008年在新加坡建成投产了首套12万t/a的装置。

2 MMA新技术研究进展

2.1 丙烯羰基化法

该工艺以丙烯为原料,通过异丁酸生产MMA,主要包括3个步骤:第1步,丙烯、CO、HF发生反应,生成IBF(异丁烯氟化物),随后再与H2O反应生成HF和异丁酸,其中丙烯转化率为96.8%;第2步,异丁酸氧化脱水生成MAA,以Mo-V-P或Fe-P的混合物为催化剂,异丁酸转化率可达到99%;第3步,MAA与甲醇酯化生成MMA。该技术曾一度被认为是ACH路线的有力替代者,但目前仍未实现工业化,已逐渐不被重视。

2.2 异丁烯一步氧化法

日本旭化成对异丁烯一步氧化法进行了大量研究工作,该技术以碳酸钾或二氧化锰为催化剂,采用N2O4为氧化剂,异丁烯经一步氧化制得MAA,然后再与甲醇反应生成MMA,该工艺仍存在很多技术问题,目前尚未实现工业化生产。

2.3 RTI-Eastman-Bechtel丙酸路线

该工艺由RTI与Eastman和Bechtel共同开发,包括羰基合成、醛酸缩合和酯化反应。首先,乙烯经羰基化生成丙酸,丙酸再与甲醛反应生成甲基丙烯酸MAA,随后MMA与甲醇经酯化生成MMA。目前,该路线还未实现工业化,主要缺点是缩合催化剂稳定性不佳。

2.4 异丁烷氧化路线

该路线是将异丁烷氧化脱氢与异丁烯氧化制MMA相结合的工艺,研究较多的路线是将异丁烷氧化为甲基丙烯醛/甲基丙烯酸,然后再氧化、酯化为MMA,该路线异丁烷转化率很低,甲基丙烯醛/甲基丙烯酸合计收率只有10%左右,MMA收率也很低,但由于该工艺中异丁烷原料成本低,所以研究机构较多,比较成功的有ELFAtochem公司和住友公司。但到目前为止,尚未有以异丁烷为原料生产MMA的工业化装置[8]。

3 国内生产现状

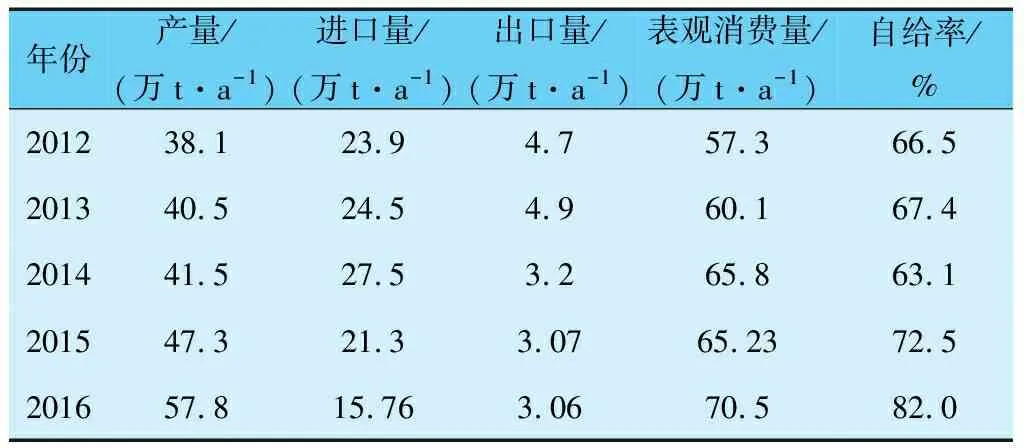

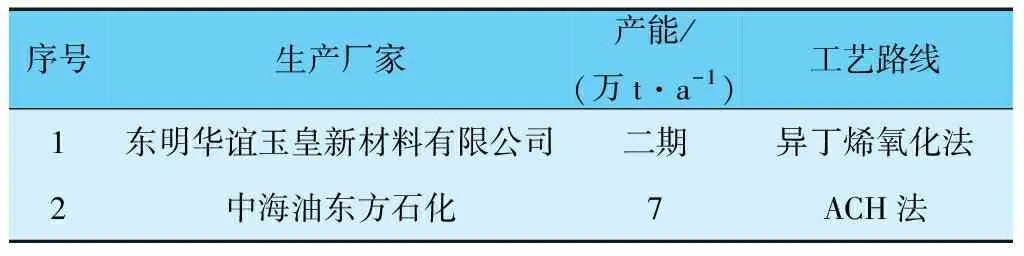

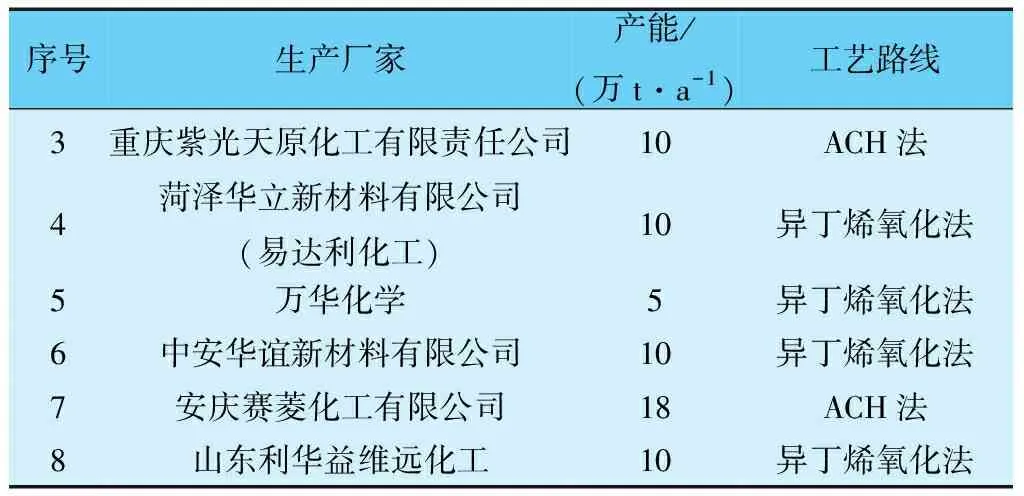

截至2017年,我国MMA总生产能力已达到90万t/a,成为仅次于美国的全球第二大生产国,但高端产品依然缺口较大,主要依赖进口,国内MMA主要的生产企业及产能分布情况见表1[9]。

表1 2017年我国MMA主要生产企业概况

我国MMA产量不足,每年都需要大量进口。2012年,进口量猛增至23.9万t,2014年进口量又进一步增至27.5万t,较上一年增长12%。近几年,受国家实施反倾销政策的影响,我国MMA进口量减少明显(见表2)。

表2 2010~2016国内MMA供需情况

目前,我国MMA仍产不足需,加上最近几年国内有机精细化工原料行业大都整体低迷,MMA仍具有不错的经济效益。基于此,有些企业计划扩建或新建MMA生产装置(见表3),新建装置大都采用异丁烯法,由于我国异丁烯氧化法生产技术还不够完善,引进费用高,且难度较大,因此项目建设难度也较大,预计小部分项目可按照计划实施,大部分项目可能会延迟投产。

表3 MMA规划项目情况

续表

4 国内MMA发展趋势分析

(1)国家产业政策。《石化和化学工业发展规划(2016-2020年)》中提出,重点推进北美页岩气制乙烯及下游衍生物等生产基地建设,形成上下游一体化的战略合作产业链。规划中同时提出,将乙烯羰基合成制甲基丙烯酸甲酯作为重大关键核心技术,并重点推进甲基丙烯酸甲酯的工艺路线改进,加大节能减排力度。

(2)E10乙醇汽油。2017年11月,国家发改委等15部委联合发布《关于扩大生物燃料乙醇生产和推广使用乙醇汽油的实施方案》的通知,确定到2020年全国基本实现乙醇汽油的全覆盖。根据GB18351—2017《车用乙醇汽油》的标准要求,乙醇汽油中其他有机含氧化合物氧含量(质量分数)要求不超过0.5%,这意味着传统用来提高汽油辛烷值的MTBE、醚化轻汽油等组分将不能作为汽油调和组分使用。2017年,国内MTBE装置总产能约1 700万t,产量约1 160万t,因此寻求MTBE/异丁烯的利用新途径迫在眉睫。其中,异丁烯氧化制MMA便是其中一条应用路线。

(3)下游衍生产品高值化应用。目前,我国整个MMA行业尚处于成长发展期,未来技术前景和市场空间潜力甚大。近期受全球经济下滑的影响,虽然需求增速有所放缓,但从长远角度分析,国际上发展较快的高端下游产品,比如聚甲基丙烯酸甲酯PMMA,在国内才刚刚起步,高级光学镜头、仪器镜头、水性涂料、液晶显示器、印染助剂等应用领域需求量的增加会刺激PMMA需求量出现爆炸式增长,尤其是在国内,同时随着建筑、汽车等相关下游产品的行业渗透,也将带动MMA进入新一轮增长期。

(4)环保政策。国内日渐严格的环保政策、安全监管力度导致传统的ACH法的项目落地受限,ACH的难点在于原料HCN的获取,在严格的环保政策下,HCN的生产企业不同程度地受到限制。

(5)市场预测。从新增产能分析,2018年预计国内将投产3套MMA生产装置,分别是黑龙江龙新5万t/a、烟台万华5万t/a、山东海力4.5万t/a,国内产能将进一步扩大;从需求量分析,预计到2022年,我国MMA消费量将增至90万t/a,按照我国MMA完全自给,平均85%开工率的需求,约需要106万t/a的产能,仍存在一定量的市场缺口。

5 结语

近几年,甲基丙烯酸甲酯消费增长迅速,效益远高于其他有机化工产品。下游的聚甲基丙烯酸甲酯、甲基丙烯酸甲酯-苯乙烯-丁二烯共聚物(MBS)、高性能涂料等也是国家产业政策鼓励发展的项目。目前,我国企业主要采用ACH法生产MMA,但传统的ACH工艺受氢氰酸原料供应和酸腐蚀问题影响较大,加上最近国内环保政策的日趋严厉,ACH法生产MMA将受到很大制约。

随着我国煤化工的快速发展,开发基于煤化工的MMA生产技术对于拥有丰富煤炭资源的中国来说具有十分重要的意义,采用煤基乙烯、CO、H2、甲醇、甲醛生产MMA具有不受原料供应限制的优点,且采用联产MMA的工艺路线将会大幅降低原料成本,同样具有较好的竞争力。

国内异丁烯资源相对较为丰富,异丁烯法生产MMA是一条比较优异和清洁的路线,已受到人们的重视,但我国异丁烯氧化法生产装置主要由外资企业控制,且大都不对国内技术转让。受工艺技术和催化剂制备的制约,异丁烯氧化法制MMA技术生产成本依然高于ACH法,生产技术还有待进一步优化改进。国际上MMA生产企业都在致力于异丁烯氧化法MMA生产技术的升级换代,技术正处于不断提高的改进阶段,还有发展空间,我国也有多家研究机构在异丁烯制MMA方面取得较好成绩。加上2017年国家乙醇汽油政策的出台,MTBE将不能再用于汽油调和组分,异丁烯亟需再利用的途径,异丁烯氧化法制MMA可作为异丁烯高值化转化的途径之一。