无铅压电陶瓷粉体合成和改性方法研究进展

, , ,,,

(武汉工程大学 材料科学与工程学院,湖北 武汉 430205)

压电陶瓷材料是一种具有优良力学耦合性能的功能陶瓷材料,在现代功能陶瓷领域占有非常重要的地位,具有非常广泛的用途。自1880年P.Curie和J.Curie首次发现石英晶体存在压电效应以来[1],压电学逐步发展成现代科学的重要派系。压电材料是一种理想的功能转化材料,利用其压电效应来制备传感器、换能器[2,3],具有制备工艺简单、成本较低且结构简单、不发热、无电磁干扰、无污染及易于微型化和集成化等优点[4,5]。近年来,随着环境保护和当今社会可持续发展的需要,无铅压电陶瓷作为一种环境友好型的热点材料被广泛研究。要想获得高性能无铅压电陶瓷,现阶段的研究主要分为两个方面:通过新型的粉体合成方法来优化陶瓷性能,通过材料组分的掺杂和结构改性来提高材料的压电性能。本文就无铅压电陶瓷的粉体合成方法、掺杂改性及晶粒定向生长技术进行概述,也对其广阔的发展方向进行了展望。

1 无铅压电陶瓷的粉体合成方法

传统的固相反应法合成陶瓷粉体的成本较低、产量大、合成时间短,在工业生产中得到了广泛应用,但是该法合成的陶瓷粉体粒径大、易团聚、分散不均。研究者们为了更好地控制粉体的晶粒尺寸,提升陶瓷的综合性能,常采用溶胶-凝胶法、水热法、熔盐法等方法来制备无铅陶瓷粉体。

1.1 溶胶-凝胶法

溶胶-凝胶法是一种获得具有优异电学性能的压电陶瓷材料的有效方法,由于原料首先被分散到溶剂中形成低黏度的溶液,前驱体能够在很短的时间内达到分子水平上的均匀性,制备所得的陶瓷粉体具有很多显著的优点,如合成温度较低、粉体粒径小、分布更均匀、陶瓷结构致密等。在热处理过程中,由于凝胶中含有大量的液相或气孔,使得粉末颗粒不易产生团聚现象,在粉体制备领域得到广泛应用。研究发现,Wang等[6]利用溶胶-凝胶法合成得到(Ba0.85Ca0.15)(Ti0.9Zr0.1)O3(BCZT)陶瓷粉体,粒径均匀细小,在较低的温度下烧结的陶瓷也能表现出媲美传统固相法的高密度及优异的介电、铁电性能。Ju等[7]利用柠檬酸辅助改性溶胶-凝胶法制备(K0.44Na0.52Li0.04)(Nb0.86Ta0.10Sb0.04)O3(LF4)陶瓷粉体,研究发现,这种预烧粉末的粒径减小了42%,最佳煅烧温度降低了200℃。不管是室温还是在居里温度下,该法制备的LF4陶瓷都有更高的介电、压电常数和剩余极化强度。

1.2 水热法

水热法是一门制备纳米陶瓷粉体的技术,利用该方法可以简单、直接地制备出细晶粒陶瓷粉体。其原理是在密封的压力容器中,以水为溶剂,在高温高压的条件下进行化学反应得到陶瓷粉体。相比其他的粉体合成方法,水热法避免了因高温煅烧和球磨等后续处理引起的杂质和结构缺陷,既能克服固相反应法中煅烧温度过高、粉体易团聚的不足,也可克服溶胶-凝胶法的原料价格昂贵、易引入杂质等缺点,是一种十分有前景的纳米陶瓷粉体制备方法。

近年来,水热法制备无铅压电陶瓷材料也逐渐得到人们的重视。Min等[8]通过水热法合成具有特定铌浓度的钛酸钡(BaTiO3)纳米陶瓷粉体,该材料显示出极高的介电性,其中铌浓度为0.2%(摩尔分数)粉体的相对介电常数εr提升至550。Li等[9]利用水热法在180℃的温度下反应24h合成K0.5Na0.5Nb1-xTaxO3(KNNTx,x=0~0.4)的粉体制备无铅压电陶瓷,表现出优良的介电、压电性能。相比传统的固相反应技术,这种水热合成技术将KNNT陶瓷的最佳烧结温度至少降低了150℃。Su等[10]利用异丙醇辅助水热法合成铌酸钾钠(KNN)陶瓷粉体,研究发现,制得的粉体晶相稳定、粒径细小均匀,有利于解决传统固相反应技术无法获得致密KNN陶瓷的问题。

1.3 熔盐法

熔盐法是在较短时间内和较低反应温度下合成高活性、高纯度粉体的一种简便方法,具有可通过调整熔盐的用量、合成温度以及保温时间来控制粉体形貌和尺寸的优点,在合成具有良好结晶度及分散性的压电陶瓷粉体方面有显著优势。Li等[11]采用熔盐法在740℃的低温下合成了晶粒尺寸低于800nm的(K0.5Na0.5)1-xLixNbO3(KNLN)三元复合陶瓷粉体。研究发现,随着LiNbO3含量(x≤0.06)的增加,粉体的团聚明显减弱,晶界更清晰,晶粒尺寸也明显增大。Ge等[12]采用熔盐法合成单晶纳米结构的铌酸钠粉体(NaNbO3),经固相烧结得到高密度的NaNbO3陶瓷,研究发现,这种高密度NaNbO3陶瓷具有铁电体的典型特征,并在极化后表现出压电性能,表明利用纳米结构制备陶瓷材料能够实现反铁电陶瓷的铁电转变。Lusiola等[13]基于熔盐法开发了一种熔融氢氧化物合成法,使用NaOH/KOH作为熔融反应的助剂代替熔盐混合物NaCl/KCl,克服了熔盐合成反应中Na+的选择性,与传统固相法相比,熔盐法制备KNN陶瓷粉体的合成温度显著降低,且粒径纯度较高。

综上所述,压电陶瓷粉体合成方法的研究已取得了一定的进展,利用不同的合成方法可以得到不同形貌、尺寸和烧结活性的陶瓷粉体,最终得到综合性能优异的压电陶瓷。但这些方法的缺点也很明显:溶胶-凝胶法使用的原料价格比较昂贵,部分有机溶剂会对人体健康产生危害;水热法对反应釜要求较高,晶粒生长具有非可视性;熔盐法不易观察晶粒生长的现象,如何控制掺杂的均匀性和提高溶解度也是亟待解决的问题。

2 无铅压电陶瓷的改性研究

由于传统的含铅压电陶瓷在电学性能及温度稳定性上远远优于无铅压电陶瓷材料[14],在压电器件的应用领域,后者还无法完全取代传统的含铅压电材料,只有通过提高无铅压电陶瓷的性能才能逐渐拓展其应用范围。为了克服这种性能缺陷,研究者们对无铅陶瓷材料进行大量研究,逐渐探索出离子掺杂改性、结构改性等方法来提升陶瓷的综合性能。

2.1 离子掺杂改性

2.1.1 添加助熔剂

KNN陶瓷的烧结温度一般被限制在1 140℃左右,为了有效降低KNN陶瓷的烧结温度、提高KNN陶瓷的致密度,研究发现,通过在KNN陶瓷中添加一些熔点较低的金属氧化物后,烧结得到的陶瓷的相对密度将会得到较大的提高[15]。Pan等[16]研究了ZnO对纯KNN陶瓷性能的影响,研究结果表明,锌离子的引入能够增强KNN陶瓷的温度稳定性,提高无铅陶瓷材料的压电性能;当ZnO的含量为0.2%(摩尔分数)时,可得到最佳性能的陶瓷,其压电常数d33=110pC/N,居里温度Tc=410℃。Wang等[17]发现在0.95Na0.5K0.5NbO3-0.05LiSbO3(KNN-LS)陶瓷中加入0.45%(摩尔分数)CuO后,其介电和压电性能获得较大提高,相对介电常数达到551,压电常数达到175pC/N,平面机电耦合系数为0.46;另外,陶瓷的致密度得到明显改善,相对密度高达98.53%。

2.1.2 A、B位离子取代

虽然通过添加助熔剂可以提高陶瓷的致密性及压电活性,降低介电损耗,但是部分助熔剂过高的熔点及昂贵的价格会给改性材料的应用普及带来困难。除了添加助熔剂,国内外学者研究了离子取代改性来提高无铅陶瓷压电性能的可行性。大多数压电陶瓷材料属于钙钛矿结构(如BaTiO3陶瓷、NBT陶瓷等),在这种结构中利用不同离子来取代A、B位的离子,可以在一定范围内改变陶瓷的介电常数、压电常数、机电耦合系数等,为生产制造具有特定功能的压电器件带来优势。Fang等[18,19]利用(Bi,Na)掺杂取代SrBi2Nb2O9中A位的Sr,使陶瓷材料的压电性和居里温度都得到一定的提高。Jin等[20]研究了(Bi0.5Na0.5)0.93Ba0.07Ti1-x(Al0.5Nb0.5)xO3陶瓷中(Al,Nb)对该体系陶瓷晶体结构、相转变行为和压电性能的影响,发现随着掺杂量的增加,陶瓷的压电性能有所增加,当x=0.01时,获得最大压电常数d33=210pC/N。

2.2 结构改性

压电陶瓷的性能不仅由其晶体结构和化学组成决定,同时也受陶瓷内部微结构的影响,如晶粒中晶轴取向[21]。晶粒晶轴按一定方向排列称为“织构化”或“晶粒定向”,通过织构化可以使原本无规则取向的陶瓷晶粒定向排列,获得与单晶性能接近的高性能陶瓷材料。通过这种结构改性技术,能够在不改变无铅陶瓷居里温度的情况下,使某些性能在特定方向上得到显著提升[22],常见的有热处理技术、模板晶粒生长技术、多层晶粒生长技术等。

2.2.1 热处理技术

热处理技术是在高温下通过施加外力使晶粒内部发生位错运动和晶界面产生滑移,使陶瓷晶粒实现定向排列。热处理技术包括热锻、热压、热轧等,其中研究最多的是热锻法。通常是将试样先经过一段时间的普通烧结后,在试样上加单轴压力,并且保持一段时间后得到高取向陶瓷。Tadashi[23]等利用热锻法对具有BO6八面体结构的铋层结构铁电体(BLSF)进行处理,使陶瓷产生晶粒择优取向,研究发现,取向后的BLSF陶瓷的压电性能比非取向陶瓷提高了2倍以上。目前,热处理技术主要应用在铋层状结构材料以及钨青铜型材料等各向异性明显的压电陶瓷的织构化方面,经过热处理的样品在c轴方向上会发生自发极化[24],在应力作用下,很容易以片状定向排列,使压电性能得以增强。热处理技术作为一种提高无铅陶瓷材料压电性能的有效手段,发展已较为成熟,但对钙钛矿结构晶粒的定向控制尚未成功,在应力作用下,高对称性的压电材料的晶粒难以进行取向生长。

2.2.2 模板晶粒生长技术

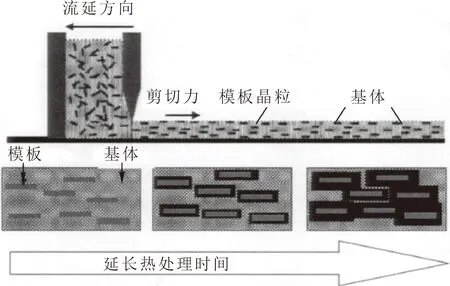

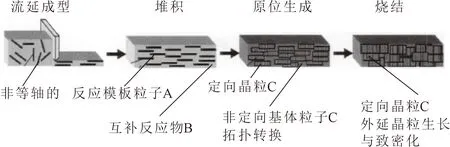

同热处理技术不同,模板晶粒生长技术是利用局部规整反应制得晶粒取向陶瓷,对钙钛矿结构、铋层状结构和钨青铜结构的压电材料都可以使用,在近年来获得广泛使用。其制备过程中,首先采用流延或挤压的方法使各向异性的粉体在素坯中定向排列,最后烧结得到织构化陶瓷。根据模板晶粒是否参与化学反应,模板晶粒生长技术一般可分为反应模板生长法(RTGG)和模板生长法(TGG),制备过程[25,26](见图1、图2)都是先制备出符合要求的模板晶粒后定向排布,然后烧结陶瓷,使晶粒定向生长得到织构化陶瓷。

两种方法制备织构化陶瓷的不同之处在于:RTGG法在烧结过程中需同时完成陶瓷晶粒取向生长和模板粒子与基体材料的反应,因此,工艺参数对其最终取向生长的精准及性能的影响较大;相较之下,TGG制备取向生长压电陶瓷性能的好坏仅与模板晶粒有关。Zhao等[27]采用RTGG法,以片状BaTiO3模板制备出<001>取向的Ba0.85Ca0.15Ti0.90Zr0.10O3(BCZT)织构化陶瓷,经研究发现,陶瓷晶粒的取向可以通过烧结条件来控制,模板的含量会对BCZT陶瓷电学性能产生较大的影响。Su等[28]通过使用微米级的片状BaTiO3模板的RTGG法,在1 200℃烧结15h得到0.94Na0.5Bi0.5TiO3-0.06BaTiO3(0.94NBT-0.06BT)织构化陶瓷,并对陶瓷的电性能进行研究,结果表明,这种具有良好织物结构的无铅压电陶瓷表现出较好的介电、压电性能,其中,介电常数εr=1 300,压电电荷系数d33=260pC/N。Sabolsky等[29]将熔盐法合成的片状SrTiO3模板与传统固相法合成Ba(Zr0.085Ti0.915)O3(BZT)基体粉体混合均匀后加入粘结剂压片烧结得到织构化陶瓷,研究发现,这种TGG工艺制备得到<001>取向的织构化陶瓷表现出优异的压电性能,其压电系数d33高达975pC/N,对比随机取向的BZT陶瓷提升了至少3倍。

图1 流延法使模板粒子定向及TGG示意图[25]

图2 RTGG制备取向生长压电陶瓷的示意图[26]

2.2.3 多层晶粒生长技术

多层晶粒生长法(MLGG)是一种比较新颖的压电陶瓷晶粒定向技术,通过丝网印刷的方法把纳米尺度的原料粉体制成厚膜,再叠压成型、排塑和烧结后,即制得织构化陶瓷。与模板晶粒生长技术相比,其不需要模板晶粒[30],具有工艺简单、成本较低的优点,但缺点是发展还不够成熟,晶粒生长机理有待进一步研究。

3 结语

随着环境保护和当今社会可持续发展的需要,国内外对无铅压电陶瓷的研究越来越重视。与含铅压电陶瓷相比,无铅压电陶瓷的电学性能仍具有不小的差距,在压电器件的应用领域仍不足以成为主力军。因此,如何提高无铅压电陶瓷的性能成为目前压电陶瓷领域的热点。目前,人们对改善无铅压电陶瓷制备工艺来提高其各项性能已进行了大量的研究,不同的方法有不同的优点。就笔者看来,其发展方向主要有以下几方面。

(1)选择粉体制备方法。由于陶瓷粉体的粒径、分散性等对陶瓷烧结后的性能有重大的影响,不同方法制备的粉体制得的压电陶瓷具有不同的性能特点。针对不同的性能要求来选取合适的粉体制备方法对陶瓷材料至关重要。

(2)研究新型改性技术。目前,对于无铅陶瓷的研究正处于热点时期,如何得到性能优异且稳定的无铅压电陶瓷,需从理论方面深入研究。本文所提到的两种改性方法,仍有一定缺陷,关于结构改性的理论与机理研究也需要进一步加强和完善。

(3)尽管无铅压电陶瓷材料已有较多较成熟的制备方法,然而这些对提高无铅压电陶瓷的综合性能的作用不够明显,导致其在压电器件的应用领域里无法更进一步扩大。因此,对于各种无铅陶瓷材料的制备工艺技术的研究和开发仍须持续开展,将其与绿色环保、多功能化、智能化相结合,进一步开发更多、更有效的制备工艺仍是未来重点发展的方向。