浅谈进口俄罗斯热模锻压力机现场维修经验

徐 皓,刘 江

(1.中国科学技术大学,安徽 合肥 230026;2.安庆市第二中学,安徽 安庆 246001)

热模锻压力机是成批生产和大量生产黑色及有色金属体积模锻的专用锻压设备。热模锻压力机广泛用于汽车工业、农业机械、飞机工业、阀门、五金工具、船舶工业、工程机械和国防工业的模锻生产。可以完成叶片、转向节、齿轮、连杆、曲轴、扳手、工程机械履带、连杆等零件的模锻成形工艺。该设备具有结构合理,性能可靠,操作方便,易于维修,能耗低,效率高,刚性好,精度高等特点,在国内外广泛使用。我公司热模锻压力机锻压设备均从俄罗斯TMP公司引进,批量生产钢质模锻活塞、凸缘等精密锻件。

该文结合多年热模锻压力机的维修和现场管理经验,从热模锻压力机基本原理、常见故障及解决办法等方面探讨热模锻压力机的维修经验,希望能给各位维修工程师和车间管理者抛砖引玉、举一反三。

1 热模锻压力机基本工作原理

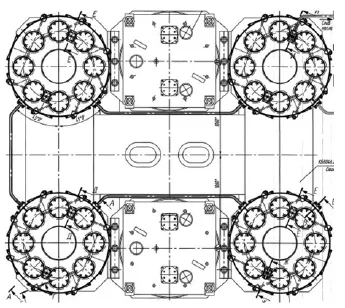

热模锻压力机系曲柄压力机,4000t热模锻压力机外形图参见图1。其工作原理是通过不同形式的曲柄滑块机构把主传动的旋转运动转变为滑块的往复上下运动,并借助于固定在机身工作台和滑块上的上下模具实现加热金属的变形。

图1 4000t热模锻压力机外形图

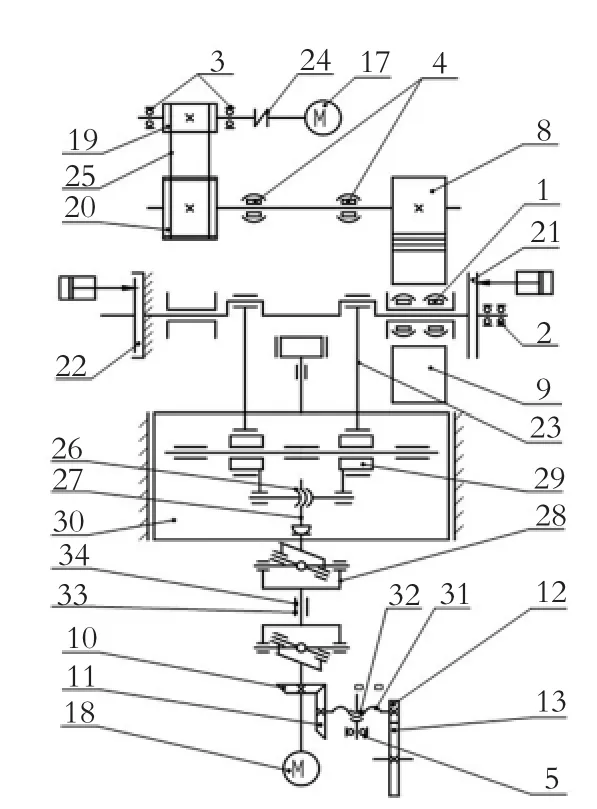

图2 4000t热模锻压力机工作原理传动图

如图2所示,在模锻过程中所需的模锻力是通过压力机飞轮转速降低,所释放的锻打能量产生。现在热模锻压力机是由主要执行机构,主传动,离合器和制动器,机身,气动和电气控制系统,润滑系统,辅助机构等组成。它们彼此间在功能上是相互联系的。其中主要执行机构是用来实现滑块往复上下运动的机构,在实际应用中主要有曲柄滑块机构和曲柄楔块机构。辅助机构是指扩大热模锻压力机工艺用途,减少压力机和模具调整时间,提高压力机工作可靠性的装置。主要包括机械或液压上下顶料装置,封闭高度调整装置,平衡器,飞轮制动器,过载保护装置,解除闷车装置,模具快速更换装置,压力指示器,温度检测,滑块行程指示和封闭高度调整量指示装置等。以上所有单元的协调工作均通过可编程控制器(PLC)来控制,而操作人员可以通过设备上的触摸屏了解热模锻压力机各个辅助机构的运行情况,并发送相应的操作指令。

图3 4000t热模锻压力机稀油润滑管路图

热模锻压力机在生产运行过程中,由于正常的磨损、维护或使用不当,可能会出现各种各样的故障,笔者结合多年热模锻压力机的维修和管理经验,将常见故障及具体解决办法列举如下。

2 常见故障及解决办法

(1)故障现象:热模锻压力机滑块连杆轴瓦温升过高报警停机

分析处理及解决办法:热模锻压力机在工作中,滑块连杆铜制轴瓦与曲柄旋转摩擦产生热量,为将摩擦造成的磨损量降到最低,压力机润滑站有一支路润滑油管会源源不断向轴瓦与曲柄的间隙中注入润滑稀油,而润滑稀油不但能起到润滑作用,还能带走一部分摩擦热量,因为润滑站带有自动加热和冷却装置,回收的润滑稀油经润滑站冷却、过滤后又重新注入轴瓦,正常情况下,即使是南方夏季,热模锻压力机连续工作24小时后,轴瓦温度也不会高于50℃。如果压力机正常工作时甚至空运行时曲轴轴瓦的温升短时间内就变化很大,需从以下几点来考虑:①轴瓦间隙是否过小,若轴瓦间隙过小可以调整压力机上平衡缸的气压来实现。②轴瓦内是否进入杂质或异物,最快的解决办法是判断润滑稀油脏不脏?③轴瓦润滑每分钟给油量是否达到要求,不同吨位压力机有不同要求。④测量轴瓦的温度传感器是否损坏?⑤热模锻压力机是否长期处于过载超载负荷下工作?热模锻压力机稀油润滑管路示意图如图3所示。

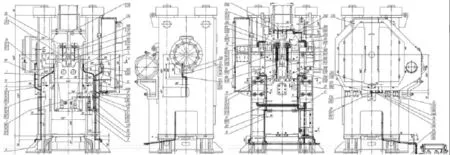

(2)故障现象:热模锻压力机滑块连击

分析处理及解决办法:热模锻压力机在正常生产中突然出现连击,不过这个情况出现的概率极小,热模锻压力机连冲是很严重的故障,轻则造成锻件废品、模具损坏,重则设备损坏、人员伤亡。首先要排除压力机控制程序PLC是否有错误(概率极低),再检查凸轮开关信号是否失灵(可能性比较大),离合器摩擦片是否有脱落造成离合器脱不开,制动器动作失灵不制动,控制离合器、制动器的双联气阀和进排气是否通畅。热模锻压力机凸轮开关动作顺序图如图4所示。

(3)故障现象:热模锻压力机正常生产过程中人为原因或过载造成闷车

分析处理及解决办法:热模锻压力机正常生产过程中,滑块行程滑至下死点前超载,离合器打滑而发生闷车。发生闷车后,首先要判断闷车发生在什么位置,再采用相应措施,一般可通过调节增大模具封闭高度来解决,也可增大离合器进气压力,以开反车迅速解决下死点前后的闷车,如前面几种办法都不能有效解除闷车,只有切割模具或利用设备自带的解闷车装置松开机身的预紧液压螺母,一般在四个液压螺母(如图5所示)不漏油的情况下,解闷车效率还是挺高的,大约只需要1小时左右,成功率100%。根据笔者多年现场维修管理经验,如何解除闷车并不是重点,关键是如何预防热模锻压力机闷车才是重中之重。锻件在初始设计时,必须要计算锻压力来选取合适吨位的压力机,故而因设备吨位不足造成压力机闷车的情况一般不会出现,可以忽略不计。而生产过程中锻件过低温度锻打、上下模具装配尺寸测量、调整不当、重复放入锻件或模具上留有硬性异物等,都会导致压力机过载闷车。压力机发生闷车过载是很严重的事故,所以必须以预防为主,对热模锻压力机操作人员要定期培训、考核。

图4 4000t热模锻压力机凸轮开关动作顺序图

图5 4000t热模锻压力机顶部四个液压预紧螺母

(4)故障现象:热模锻压力机空运转时主电机电流过高报警

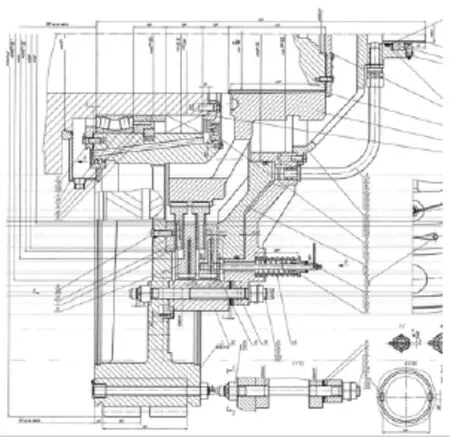

分析处理及解决办法:空运转时主电机电流过高报警,如果空运转时主电机电流就过高,很可能是传动系统某些环节出了问题,首先要检查主电机轴承是否缺0#锂基脂(唯独主电机轴承需要定期手工用黄油枪注入),再检查制动器(如图6所示)、离合器(如图7所示)行程是否合适(离合器行程合格范围为4mm~6mm,制动器行程合格范围为5mm~8mm),摩擦盘上的摩擦片是否脱落,飞轮轴承润滑是否良好,曲轴轴瓦间隙是否过小,电机传动带预紧是否过紧等等,当遇到热模锻压力机空运转时主电机电流过高时,必须停机检查,否则会造成主电机烧毁、闷车等设备事故。主电机电流表位于操控面板上很显眼的位置,每班生产前必须点检此项。

图6 4000t热模锻压力机制动器剖面图

(5)故障现象:热模锻压力机满负荷生产时,滑块打滑,回不到上死点

分析处理及解决办法:热模锻压力机满负荷生产时,滑块打滑,回不到上死点。此情况首先要检查离合器和制动器行程是否在合格的范围内,主电机电机传动带预紧是否过松。制动器上的弹簧松弛或断裂,制动器摩擦盘表面是否有润滑油泄漏。压力机的气管是否有压缩空气泄漏,最简单易行的方法是调整平衡缸气压(前提必须在合格范围内)。热模锻压力机负荷生产时,滑块打滑,回不到上死点的问题需要及时解决,虽然可用“寸动”按钮替代“脚踏行程”继续生产,但存在重大的安全隐患,一旦操做人员和锻打人员配合不好,极易引发工亡事件,其实解决此故障的办法很多,如上述办法都解决不了,通过调整压力机制动器旁的凸轮开关就完全可以解决此故障。

图7 4000t热模锻压力机离合器剖面图

(6)故障现象:热模锻压力机满负荷生产中,滑块运行紧绷,导轨灼热并发现铜粉末

分析处理及解决办法:首先要检查滑块导轨否缺0#锂基脂(检查稠油润滑系统),再检查滑块导轨上是否有划痕,如果有应立即停机拆下并削平导轨。用塞尺检查滑块四周导轨上间隙是否均匀、符合要求。我车间每月都安排专业维修人员对压力机滑块四周导轨上间隙进行测量和记录,对间隙不符合要求的要调整导轨,保证均匀的导轨间隙,这项举措对防止锻件错差过大、减少模具破损都有益处。

(7)故障现象:热模锻压力机满负荷生产中,连杆上部轴承有撞击声

分析处理及解决办法:此情况首先要检查轴承盖上固定螺钉松动,应派维修人员停机拧紧连杆上部轴承拉紧螺钉的螺帽,并要穿防松钢丝紧固。再用塞尺或肉眼观察轴瓦是否磨损严重,必要时需修复或更换。平衡器中密封圈是否老化损坏,管路是否泄漏严重。

(8)故障现象:热模锻压力机正常运行时,离合器动作相对滞后

分析处理及解决办法:此情况首先要检查离合器的行程是否超出规定范围,可以根据测量值除去离合器上的调节垫片(调节垫片厚度有2mm、3mm和5mm),离合器摩擦盘上的摩擦片是否有油污或摩擦片脱落。检查由于离合器的密封带的破损导致压缩空气泄漏。每班开机前将气动系统中储气罐及脱湿器中的压缩空气冷凝水放出,并定期安排专业维修人员检查压力继电器和压力调节器调整的准确性和正常性,以及压力表是否正常。

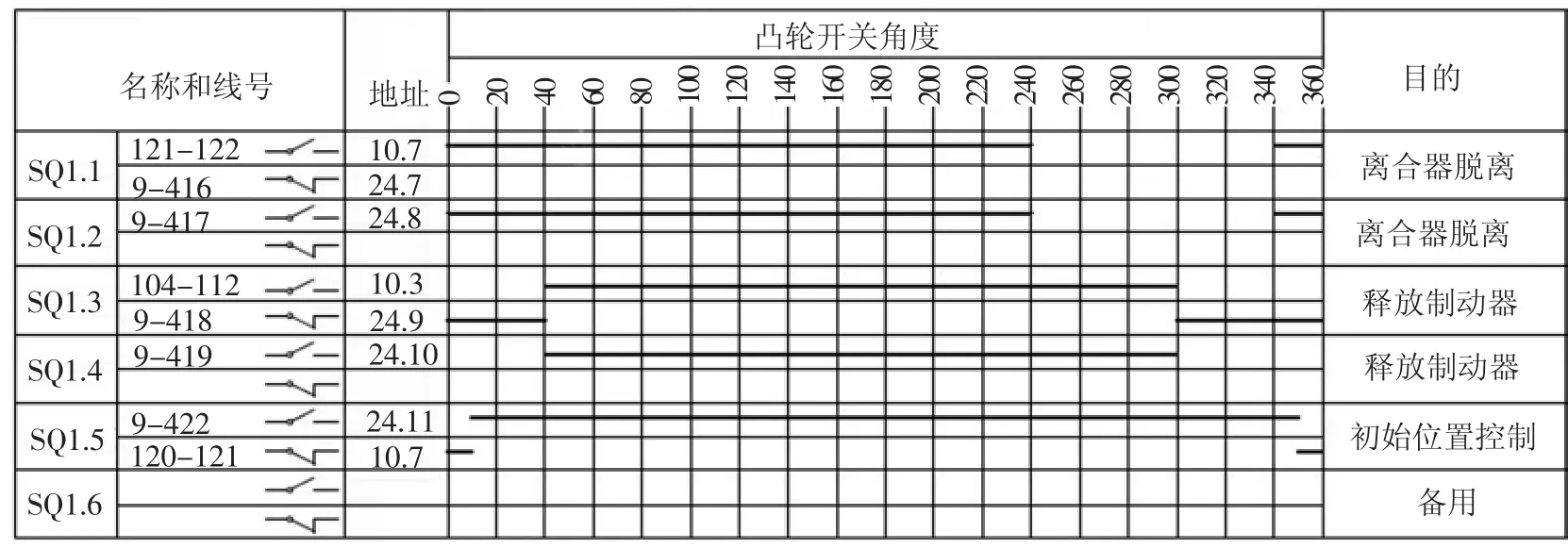

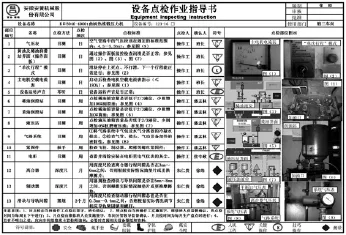

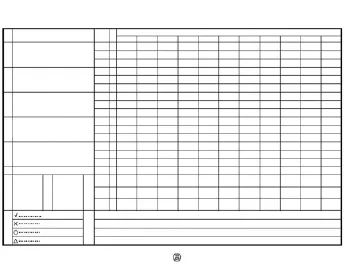

3 热模锻压力机的日常维护

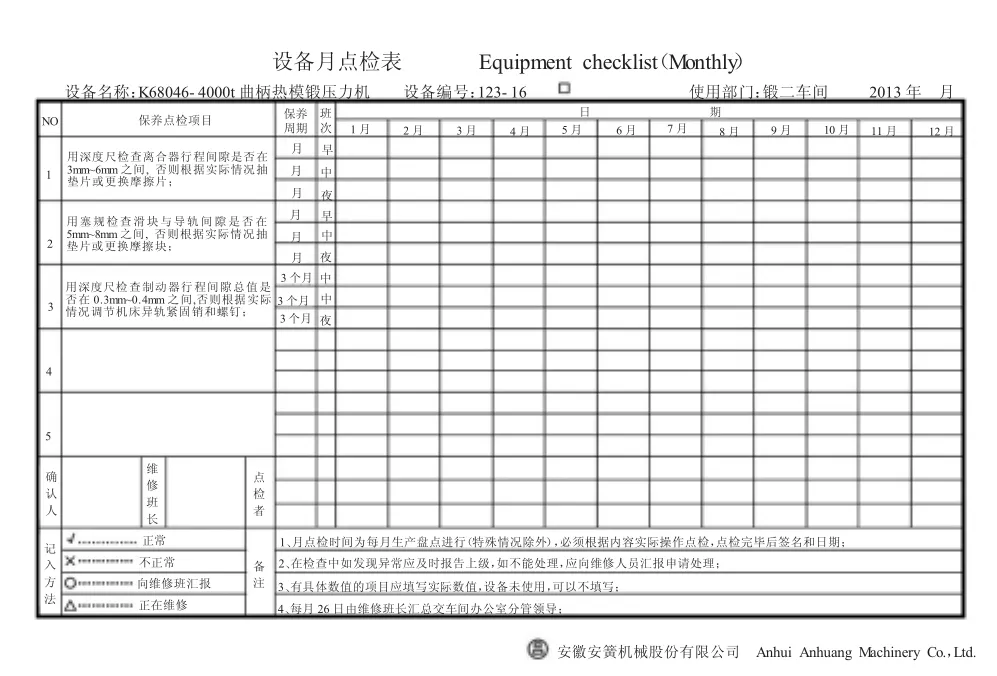

众所周知,要想设备完好率达到高水平,被动维修不是良策,关键还是要靠日常维护和保养。热模锻压力机操作人员不但要具备相应的理论素养,对设备日点检和周保养也要不折不扣的去执行,千万不能停留的走形式、应付差事的层面上。而设备维修专业人员和管理者要根据设备具体情况安排必要的保养计划。而目前招聘的操作员工的理论水平参差不齐,这就需要车间管理者要加强操作培训,编制图文并茂的设备点检作业指导书和相应的日点检表,参见图8、9、10、11,努力使人为操作不当造成的故障降为最低。古人有诗云:“宜未雨而绸缪,毋临渴而掘井。”让被动抢火式维修转变成主动的维护保养,设备保养好了,维修率自然就低,生产自然得心应手。

图8 热模锻压力机设备点检作业指导书

图9 热模锻压力机设备日点检表

图10 热模锻压力机设备周点检表

4 结束语

综上所述,正如公司的产品质量不是质检部检验员检查出来的,而是生产作业人员生产出来的,其实机器设备同样如此,即使是国外进口先进设备,如果要使其性能得到很好的发挥,关键在于设备操作人员的正确使用、精心维护、妥善保养,日常保养工作做到位了,不仅能够增强产品产量,同时也能保障操作人员的生命安全,所以让每一位员工都增强自己的责任心,做到随时随地看、听、摸来善于发现问题,标本兼治,将机器故障率降至最低,不断提高自身的技术水平和职业素养,为自己及企业创造无形的财富,这才是维修的“王道”。

图11 热模锻压力机设备月点检表