一种数控冲割复合机床探讨

缪晓明,韩立光,孙玉霞,张 玉,郝连涛

(1.无锡光华锅炉股份有限公司,江苏 无锡 214028;2.济南翼菲自动化科技有限公司,山东 济南 250107;3.国机铸锻机械有限公司,山东 济南 250306)

在金属构件生产中,平板类工件的冲孔、切割等加工工艺,以往需要多种机床或人工操作,效率低、精度差,劳动强度大。为解决上述问题,一种集冲孔、切割工艺于一身的数控机床应运而生。本文对该复合式数控机床的结构和使用进行探讨[1]。

1 结构特点

该类型数控冲割复合机,将冲孔与切割复合于一体,主要用于汽车及铁塔钢结构和工程机械等行业,适用于中厚板材的加工。通过一次装夹可进行冲孔打号和切割加工,确保孔的位置精度[2],并具有很高的工作效率和自动化程度,其效率是采用传统加工工艺的两倍以上。尤其适用于外形不规则其上又多孔的零件的加工。

床身为闭式结构,采用优质钢板焊接而成。床身焊接件进行热时效处理,最大限度消除焊接应力,从而提高机床的可靠度和耐用性。凸凹模分体驱动。解决了开式压力机喉口限制问题,拓宽了加工板材的宽度。

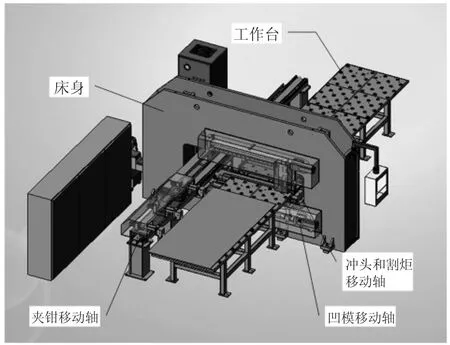

本机床具有三个数控轴:X轴为夹钳移动轴,Y1轴为冲头和割炬移动轴,Y2轴为凹模移动轴。X轴采用精密减速机、齿轮、齿条及直线导轨副来进行移动定位,Y1、Y2轴采用精密滚珠丝杠副及直线导轨副来移动定位。

X、Y1、Y2轴均采用精密直线导轨,负载大、精度高、导轨使用寿命长 ,并可长期保持机床的高精度。采用集中润滑与分散润滑相结合的形式对机床进行润滑,使机床时刻处于良好的工作状态。固定工作台直接固定在地基上,工作台上装有万向输送球,工件移动时阻力小、噪声低、维护简便。板料由强力液压夹钳夹紧,快速移动定位。夹钳可以随工件的起伏,上下浮动。具有夹钳保护功能,避免因夹钳意外进入冲压工作范围。具有小件自动下料装置,节省时间。液压系统的泵、阀等件均采用名牌产品,使液压动力系统结构紧凑,牢固耐用,冲压稳定,功率充足,确保机床的动力性能,提高机床的可靠性。采用数控系统和自动编程软件,可直接将CAD图形转换成加工程序,并具有套排料功能,大大提高材料利用率。火焰切割单元采用自动调高器确保切割质量。除尘系统采用滤筒式除尘器,除尘效果好,并具有自动清灰等功能。通对机床合理设计,该系列机床结构紧凑,控制台放置合理,使操作者对空间的要求达到最小,也使机床占地面积最小。机床结构如图1所示。

2 机床加工工艺条件分析

本机床加工对象为金属板类零件。板类材料的机械性能影响加工效果,材料性能指标σb=500~800N/mm2、σs>350N/mm2时加工效果最佳。另外机床可加工的最大材料尺寸为2000mm×3000mm。

因不同材料的机械性能指标不一样,而机械性能指标直接影响加工的工艺条件参数,对于可加工的板材厚度而言,归纳了三种常用金属材料的加工厚度,分别为:Q235-A为 4~20mm,Q345为 4~18mm,Q420为4~16mm。机床的加工工艺条件也对加工材料状态有一定要求,一般要求板料翘曲<25mm/1000mm;板料镰刀弯≤2mm/1000mm;板料不平度≤10mm/1000mm;板料均为无孔平板料。

本机床兼具冲孔功能,冲孔孔间中心距误差X轴±0.15/400mm,Y轴±0.15/400mm。矩形排列成组孔对角线精度±0.25/400mm。孔径种类:冲孔直径≥板厚≤ø26mm;孔径+0.1mm。

图1 机床结构示意图

3 机床加工性能

机床加工性能是机床最重要的一项评价指标。本机床冲孔速度可达40SPM。模具凸、凹模采用快换模具,对需更换的模具或损坏的模具进行单个更换。凸模入模量≥3mm,凸、凹模结构简洁、可靠,换模操作便捷,有防带料装置,废料不反弹,可靠、快速。

机床采用液压夹钳夹持工件,液压夹钳有足够的夹紧力及足够的结构刚性将工件可靠地夹持住。液压夹钳数量为3把。具有保护功能,进入冲压区域时,可自动退缩。液压夹钳开口尺寸≥35mm。液压夹钳可上下浮动。夹紧油缸外表无渗油、漏油现象[3]。

冲孔打号单元。冲孔单元有3个模位,可装3种不同直径的冲头;字头数量为14个,字头尺寸为14×10;气缸推动垫块换模,换模气缸与换模垫块连接处优化设计;压料采用随动压料结构,冲孔安全,生产效率高;模具材质为Cr12MoV。火焰切割时,切割高度可以根据弧压变化自动调整,切割产生的粉尘被除尘器所吸收,割渣进入废渣箱中。成品小件自动下料。最后,剩余板料通过手动方式下料。废料排出:废料通过排料器落进废料小车。加工工艺流程:调入加工程序→上料→夹钳打开→板料定位(X向夹钳口,Y向不需要,有开关检测)→液压夹钳夹紧板料→冲孔→切割→翻转下料(小成品件),最后将加工完的废料卸下。

4 结论

本文就一种数控冲割复合机床进行了探讨。该机床可完成冲孔、切割等多种加工。阐述了机床在结构、配置方面的一些参数,并对工件加工工艺参数等作了概述。本文对机床操作、使用和保养具有重要参考价值。