基于多维度增强增塑的高强塑积第三代汽车用钢的设计与开发

朱国辉,丁汉林,王晓南,王永强,陈其伟

(1.安徽工业大学冶金工程学院,安徽 马鞍山 243032)(2.苏州大学 沙钢钢铁学院,江苏 苏州 215021)(3.安徽工业大学材料科学与工程学院,安徽 马鞍山 243032)

1 第三代汽车用钢的研究开发现状

抗拉强度在1000 MPa级以上的超高强度汽车用钢主要用于汽车成员舱和防撞梁等重要结构,对汽车安全性起着决定性的作用。一般而言,材料强度的提升往往以牺牲塑性为代价。因此,现有的超高强汽车用钢的塑性相对偏低,以目前常用的第一代汽车用钢DP980和DP1180等为例,其延伸率往往不足10%[1, 2]。由此,引起两个不容忽视的问题:① 超高强度钢的变形和部件成形困难,容易在成形过程中出现断裂、回弹和模具磨损等问题;② 汽车零部件吸收碰撞过程中强大冲击能量的能力降低,易产生结构破坏而造成人员伤害。

如何实现汽车用钢在超高强度条件下的塑性提升已成为国内外的研究热点之一,例如通过残余奥氏体设计,利用其在形变过程中的“孪生诱发塑性(twinning induced plasticity,TWIP)”效应开发了第二代汽车用钢—TWIP钢[3],实验室研究结果表明,在超高强度(>1000 MPa)条件下TWIP钢的强塑积可达50 GPa%以上,成功解决了超高强度低强塑积的问题。但是由于其合金含量高(特别是Mn含量高达20%以上),导致实际工业生产中存在工艺技术难度大、成本高、延迟断裂倾向大等一系列生产和应用问题,未能广泛应用于汽车工业。在此背景下,美国汽车/钢铁联盟率先提出了第三代汽车用钢的研究开发,于2007年启动了强塑积和成本介于第一代与第二代之间的新一代汽车用钢的研发工作。与此同时,我国与韩国也相继启动了高强塑积超高强度汽车用钢的研发工作[1]。我国“973”项目“高性能钢的组织调控原理与技术基础研究”(2010~2014年)将第三代汽车钢的强塑积目标确定为30 GPa%,如图1所示。

图1 先进高强度钢塑性与抗拉强度的关系Fig.1 Relationship between elongation and ultimate tensile strength of the advanced high strength steels

当前研究工作中,比较典型的第三代汽车钢主要有:纳米贝氏体钢、δ-TRIP钢、中锰钢、Q&P钢和超快加热/冷却工艺AHSS钢等。

1.1 纳米贝氏体钢 (Nanostructured Bainitic Steels)

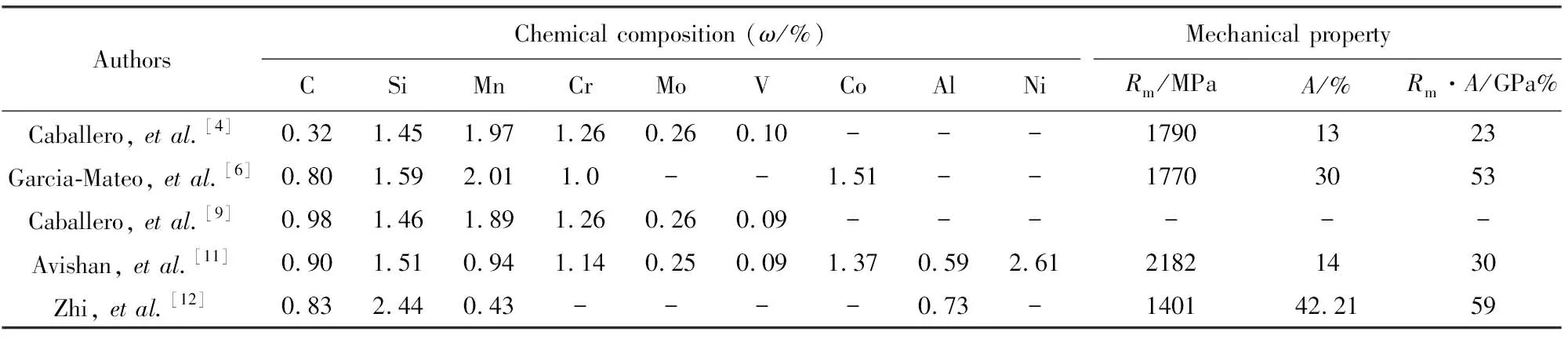

纳米贝氏体钢又称低温贝氏体钢或超级贝氏体钢,主要是利用纳米贝氏体和残余奥氏体来提高钢的强度和塑性。表1给出的是典型超级贝氏体钢的化学成分与力学性能。该类型钢的成分体系主要是C-Si-Mn[4-18],其中C主要是为降低贝氏体和马氏体的转变开始温度,而较高含量的Si主要是为了抑制渗碳体析出、稳定残余奥氏体,Mn用于提高钢的淬透性。另外,从淬透性、多相组织调控等角度,还可以添加Cr, Mo, Ni, Co, Al等合金元素[7-12],形成了一系列高强高韧的贝氏体钢,其强度可达1700~2200 MPa,强塑积为20~60 GPa%,如表1所示。研究表明,纳米贝氏体钢的超高强度是由于显微组织的超细化和贝氏体铁素体中过饱和碳原子[13],而优异的延伸率则主要取决于组织中残余奥氏体的含量及其稳定性[14, 15],超级贝氏体钢中的残余奥氏体含量一般≥20%。

值得注意的是,为保证组织超细化和足够数量的残余奥氏体,该类钢经奥氏体化后,必须在低温贝氏体相变区(125~300 ℃)进行长时间等温(数天甚至数十天),以获得纳米尺度(20~40 nm)的贝氏体铁素体板条和富碳残余奥氏体。因此,从生产效率和能耗的角度而言,该处理方式不利于在实际的生产过程中大规模推广应用。此外,为保证其极低的贝氏体相变温度并形成纳米尺度的贝氏体,纳米贝氏体钢的碳当量一般均大于1%,导致其焊接性能严重恶化。而为了改善焊接性能,研究者们也尝试研究开发了中、低碳纳米贝氏体钢,但其纳米贝氏体的形成往往需要通过预塑性变形[17]或多道次连续冷却[18]的方式获得,显然,这在实际的工业生产与应用中也是难以实现的。

表1 典型超级贝氏体钢的化学成分与力学性能Table 1 Chemical compositions and mechanical properties of typical super bainitic steels

1.2 δ-TRIP钢(δ-TRIP steels)

δ-TRIP (transformation induced plasticity,TRIP)钢于2007年在Chatterjee等[19]的研究工作首次提出。δ-TRIP钢的成分体系主要是C-Si-Mn-Al[19-26]。为获得足够的残余奥氏体充分发挥TRIP效应提高塑性,该钢中的碳含量一般控制在0.4%左右;同时为避免渗碳体析出消耗碳元素,需要添加合金元素Si和Al。其中Al元素的含量达到2%~4%[20-22],不但使得高温δ铁素体保留至室温、替代了传统TRIP钢中的α铁素体[19],而且还使得钢材密度降低约4.5%~8%。尽管δ-TRIP钢的碳当量相对较高,但是研究发现[23-25],由于δ-TRIP钢中Al含量相对较高,在凝固过程中Al 会从液相扩散到δ铁素体中,在焊接接头中获得更多较为稳定的δ铁素体,可以有效地提高焊接接头的力学性能。

表2 典型δ-TRIP钢的化学成分与力学性能Table 2 Chemical compositions and mechanical properties of typical δ-TRIP steels

表2给出的是典型δ-TRIP钢的化学成分与力学性能。可见,高Al(质量分数为3%~5%)的δ-TRIP钢其强塑积指标接近30 GPa%,但是其抗拉强度偏低,距离超高强度第三代汽车用钢的力学性能还有显著差距,仍需进一步的探索研究。此外,由于Al与Fe元素的物理和化学性能上的差异,高Al含量添加将导致钢在冶炼和铸造过程中出现新的问题,例如文献报道的水口堵塞等,而且其元素之间的交互作用对相变规律、形变规律以及强韧化机理等方面影响也需要进行深入研究,距离实际的应用还有相当的距离[26]。

1.3 中锰钢(Medium Mn Steels)

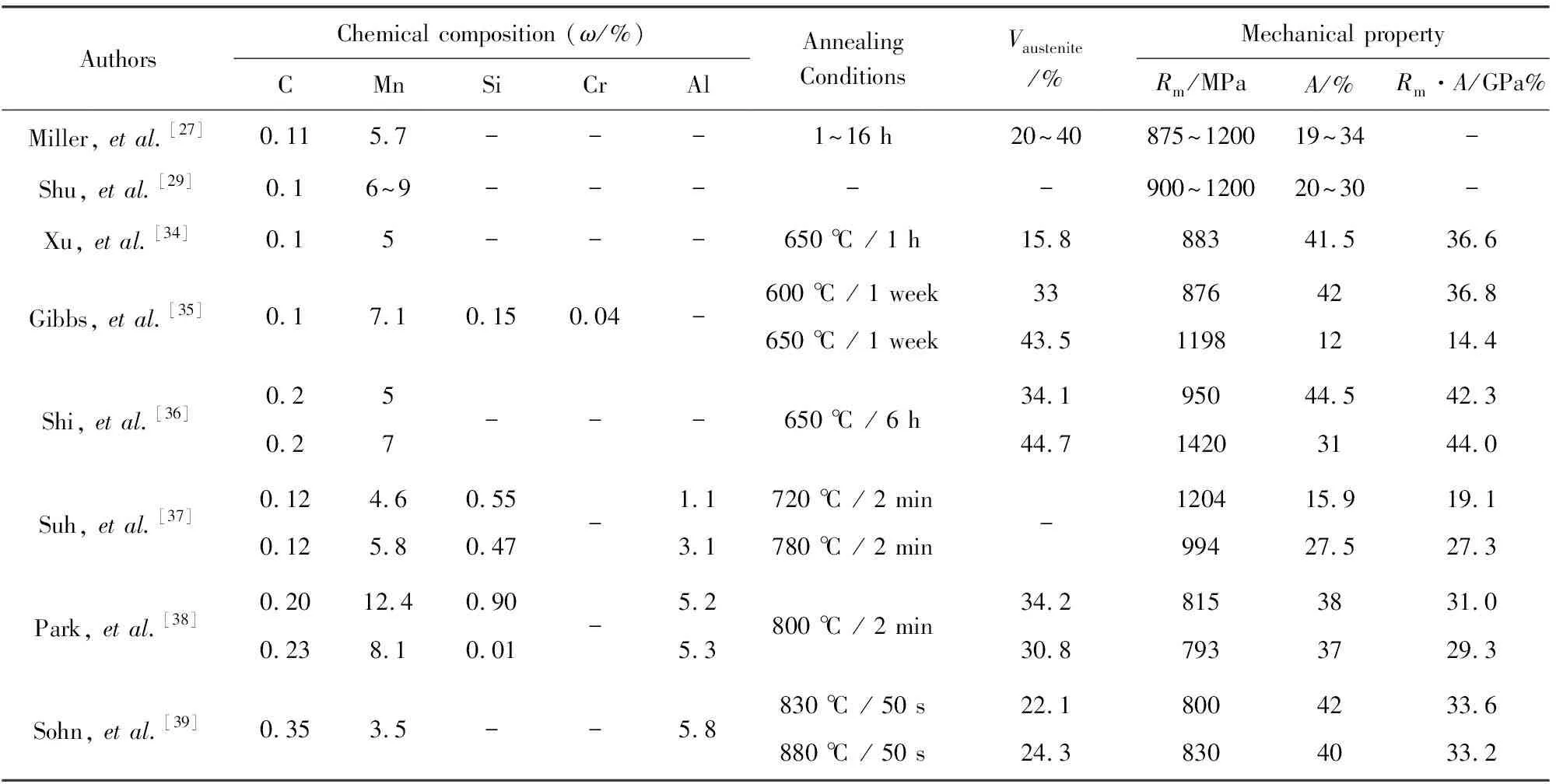

为了提高残余奥氏体的体积分数和稳定性,近年来开发了锰含量达到4%~12%、碳含量为0.1%~0.6%的中锰钢[27-39]。中锰钢在工艺上采用逆相变技术[28],即将淬火钢快速加热至两相区退火获得超细晶的铁素体和奥氏体混合组织,以提高钢的塑性。C含量的增加可有效提高中锰钢中残余奥氏体含量,进而通过形变过程中的TRIP效应提高塑性;Al和Si是非碳化物形成元素,可抑制渗碳体析出。很多研究工作中将中锰设计与高Al钢的研究相结合,根据Al含量及钢微观组织特征的不同,将中锰钢分为3类:第一类不含Al元素,组织特征为超细晶的铁素体和奥氏体;第二类含少量Al(<3.5%),组织特征为超细晶的铁素体和奥氏体、粗大的δ铁素体;第三类为高Al含量,组织特征与第二类相类似,但较高的Al含量可使钢板密度显著降低[33]。

中锰钢的强度范围为800~1200 MPa,强塑积可达到25~45 GPa%,兼具了高强度、高塑性和高应变硬化能力,如表3所示。可见,其力学性能与钢的成分和残余奥氏体含量密切相关,室温下稳定残余奥氏体的体积分数一般控制在20%~40%。同时还可以看出,中锰钢的力学性能还与加工工艺和热处理制度密切相关,这是因为退火温度和保温时间的变化直接影响了残余奥氏体的含量。然而,对于1000 MPa级强塑积达到30 GPa%以上的中锰钢,往往需要很长的退火时间,从能耗、效率以及成本考虑,实际工业生产中存在较大问题。此外,中锰钢Mn含量较高易产生偏析,而较高的C含量又不利于焊接,Al元素的引入会导致连铸问题及热轧过程中的开裂现象,Si添加亦会造成热镀锌困难等等生产和应用问题,因此中锰钢,特别是超高强度中锰钢距离实际工业生产和应用还有相当的差距。

表3 典型中锰钢的化学成分、热处理工艺及力学性能Table 3 Chemical compositions, heat treatment conditions and mechanical properties of typical medium Mn steels

1.4 淬火-配分钢(Q&P steels)

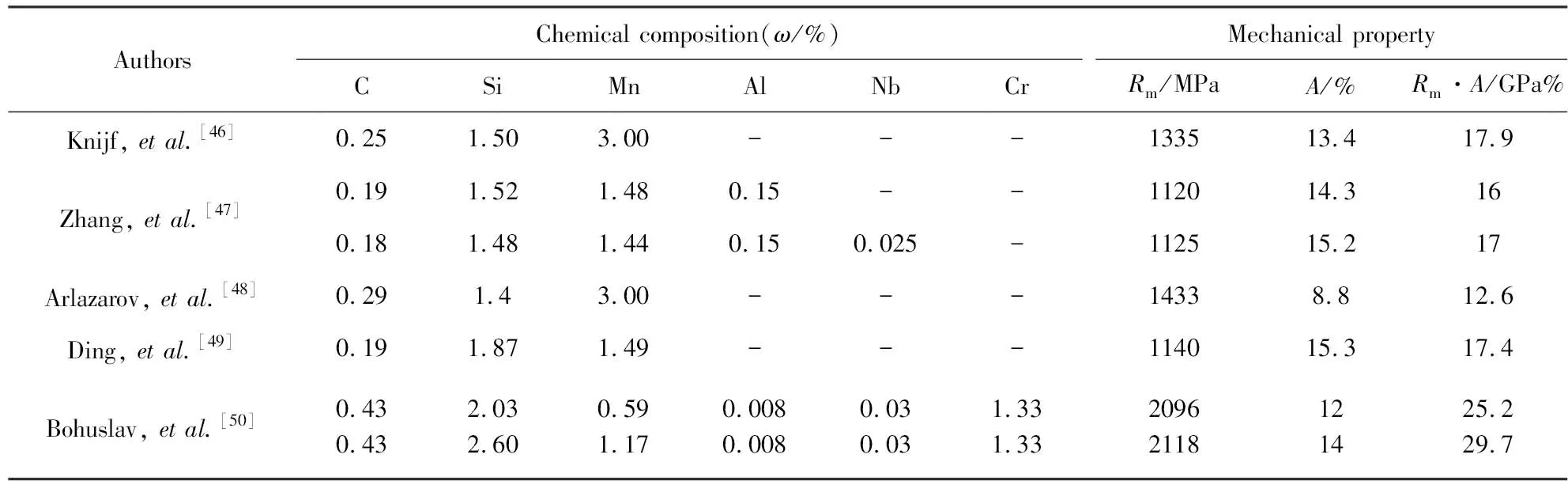

淬火-配分(quenching and partitioning,Q&P)是近年来被广泛应用的一种制备第三代汽车用钢的热处理工艺[40],包括一步法和两步法两种方式[41-45]。该工艺的基本过程是将钢板加热至奥氏体相区后直接淬火至Ms-Mf温度范围内进行保温,在得到部分马氏体的同时进行碳元素配分,马氏体中过饱和的碳将向未转变奥氏体内扩散,从而形成富碳的残余奥氏体。其微观组织为板条马氏体和薄膜状(或块状)残余奥氏体,残余奥氏体在形变过程将转变为马氏体,通过TRIP效应增强塑性。

Q&P钢的主要合金元素包括C,Si,Mn,Al,Cr等[46-50],其典型钢种的化学成分如表4所示。其中,为保证足量的残余奥氏体,C含量一般控制在0.19%~0.60%范围内;而Si和Al元素的作用与中锰钢等类似,抑制配分过程中渗碳体的形成;Mn元素主要是为扩大奥氏体相区和增加残余奥氏体含量。由表4可见,对于低碳或低合金含量的Q&P钢,其抗拉强度一般不足1500 MPa,最大延伸率约为15%;而通过提高碳含量或添加Nb,Cr等元素,可进一步提高合金强度,但对延伸率并无明显改善。

在实际生产过程中,如采用一步法生产,往往需要精确控制冷轧退火工艺,必然需要配套专用的高强钢生产线,而且由于Q&P钢中的残余奥氏体一般仅有10%左右[40],达不到高塑性所要求的残余奥氏体含量。如果采用两步法生产,显然会导致实际工业生产中生产效率下降、成本能耗增加等问题的出现。

表4 典型Q&P钢的化学成分及力学性能Table 4 Chemical compositions and mechanical properties of typical Q&P steels

1.5 超快加热/冷却工艺(flash processing)AHSS钢

超快加热和冷却技术的最高加热速度约400 ℃/s,最大冷却速度约3000 ℃/s,一般在10 s之内完成加热和淬火冷却过程[51]。将快速加热和冷却技术应用到先进高强度钢的生产中,利用钢在AC3温度以上的短时保温而产生的碳的不完全扩散及在整个奥氏体组织上的重新分配,最终导致奥氏体向贝氏体和马氏体的不同转变,制备具有超细的贝氏体和马氏体的基体组织(贝氏体体积分数约20%~25%),基体上均匀分布着大小不一的富Cr渗碳体,在获得超高强度的同时并不损害材料的塑性变形能力[52, 53]。

据报道[54, 55, 57],目前超快加热/冷却工艺可用于AISI 1004、1010、1020、1050、4130、4140、6150、8620等钢种的热处理,部分合金的化学成分及力学性能如表5所示。可以看出,超快加热/冷却热处理的钢板表现出超高强度和塑性变形能力的较好匹配,但其塑性和强塑积与第三代汽车用钢的要求依然存在较大差距。此外,该热处理工艺强烈依赖于特殊专用设备,在实际的工业生产中难以推广应用。

表5 超快加热/冷却AHSS钢化学成分与力学性能Table 5 Chemical compositions and mechanical properties of flash processed steels

2 第三代汽车用钢开发中存在的关键问题

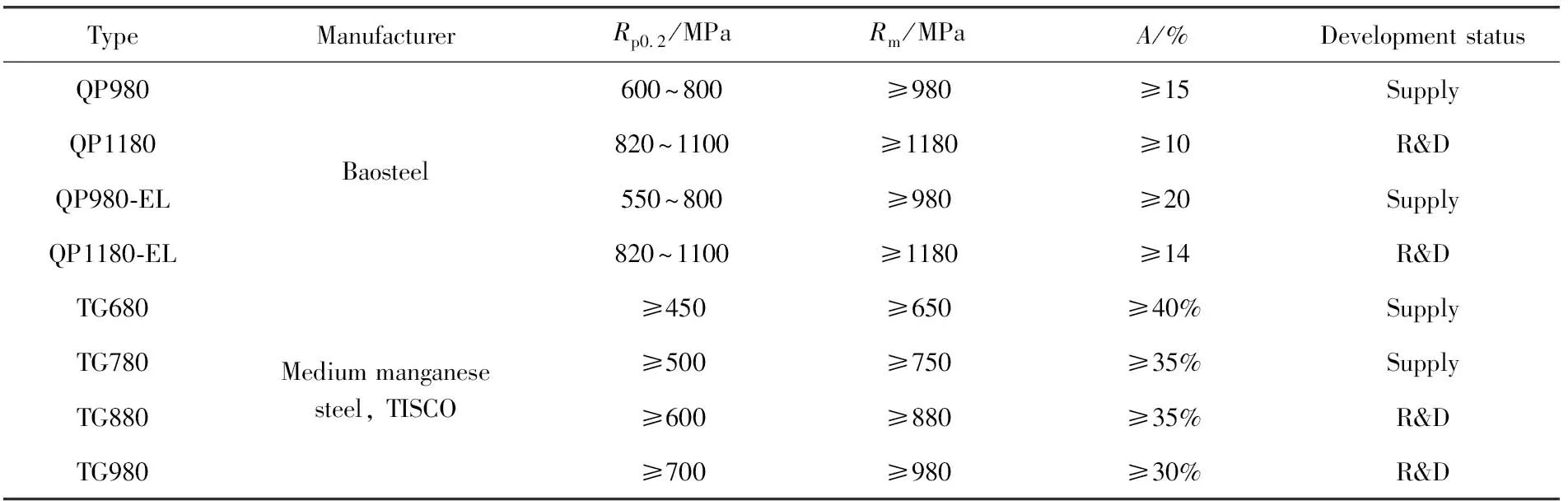

以上分析表明,虽从2007年提出了高强塑积第三代汽车用钢的研发目标,但是经过近十年的努力,由于一些关键科学问题和关键技术未能真正实现突破,目前第三代汽车用钢并未大规模实现工业生产和应用,绝大部分第三代汽车用钢,特别是超高强度级别的第三代钢仍停留在研发阶段。以相对比较成熟的Q&P钢和中锰钢为例,已成功实现工业生产和批量供货的产品类型十分有限,如表6所示[58]。

表6 中国第三代汽车钢Q&P钢与中锰钢的力学性能[58]Table 6 Mechanical properties of commercial third generation steels, Q&P and medium Mn steels, in China[58]

当前第三代汽车用钢从成分设计到工艺优化的核心均是通过调控钢中的残余奥氏体含量并利用奥氏体的TRIP效应实现塑性提升,即主要是围绕残余奥氏体的增塑机制而展开的。但是由于成分和工艺的限制,Q&P钢中的残余奥氏体含量不足,从本质上决定其很难达到第三代汽车用钢30 GPa%的强塑积要求。因此,目前能够实现量产的也仅有1000 MPa强度级别的QP980钢。对于更高强度级别的QP1180,虽然其抗拉强度达到了1200 MPa,但其断裂伸长率仅为14%,强塑积不足17 GPa%(表6)。

为了进一步提高强塑积,中锰钢通过增加锰含量来提高残余奥氏体的稳定性、增加残余奥氏体体积分数,进而获得优异的塑性延伸率。然而,随着残余奥氏体体积分数的增加,钢的塑性及强塑积虽然得到了显著的提升,但为了获得大于30 GPa%的强塑积,其残余奥氏体的体积分数一般不应少于25%,如图2a所示[59]。钢中残余奥氏体体积分数的增加必然导致马氏体体积分数的减少,直接导致强度降低。因此,尽管中锰钢的强塑积很高,但其强度,尤其是屈服强度偏低,即使是对于合金含量较高的0.2C-7Mn中锰钢,其屈服强度也仅为600 MPa左右(如图2b所示),在作为汽车部件使用时,明显表现出刚度不足的问题。从应用角度而言,国内的钢研集团和太钢共同开发的中锰钢已经基本实现了工业化生产,其强塑积可达30 GPa%以上,但其对应的热轧汽车钢板的抗拉强度仅为700 MPa左右,冷轧钢板的抗拉强度仅为1000 MPa,与超高强度的具体要求又存在了很大差距(表6)。由此可见,目前主要采用的残余奥氏体提高塑性的机制,难以同时兼顾超高强度和高塑性的具体要求,构成了目前第三代汽车用钢开发过程中的技术瓶颈。

图2 中锰钢强塑积与残余奥氏体体积分数的关系(a);不同锰含量中锰钢应力应变曲线(b)[59]Fig.2 Dependence of Rm×A values on the volume fraction of retained austenite (a); Stress-strain curves of medium Mn steel with different Mn contents (b)[59]

就实际生产应用而言,针对Q&P钢,通常采用一步法或二步法工艺来提高钢中残余奥氏体的含量。其中,二步法生产Q&P钢和QPT(Quenching Partitioning Tempering)钢需在冷轧后进行专门的热处理,因而需要相应的设备投入并产生大量的附加能耗,难以适应低成本低能耗的现代钢铁生产要求。而一步法工艺路线虽然可以在冷轧退火过程中一次实现淬火和配分的目的,但需对热处理工艺进行精准控制,对设备本身和控制技术均提出了很高要求。以目前全球唯一能够生产高强塑积QP980和QP1180钢的宝钢为例,从2009年开始先后投资7亿元进行设备改造,建成了专用高强度钢生产线。即便如此,更高强度级别的第三代汽车用钢仍未实现工业生产。中锰钢也经历了多年的研究与开发,但是目前能够达到超高强度下高强塑积要求的钢仍然处于实验室研发阶段,强度1000 MPa级以上、强塑积30 GPa%以上的中锰钢并未实现工业化生产(表6)。另外,从实际汽车部件生产和应用的角度,中锰钢在连铸过程中易产生锰的偏析,而且在使用过程中存在严重的延迟开裂倾向,导致作为汽车部件使用时的安全风险增大。

综上所述,虽然第三代汽车用钢经过了近十年的研发,但大多第三代汽车用钢仍然不具备工业生产和应用的基本条件。为了真正实现第三代汽车用钢的实际工业生产和应用,突破现有塑性提升的单一机制,创新开发新的品种和技术路线是必由之路。

3 多维度组织调控的增强增塑机理及应用

上述分析表明,利用残余奥氏体增强塑性从本质上难以达到超高强度条件下的高强塑积要求,而且增加残余奥氏体含量主要是通过提高合金元素锰的加入量,这会导致一系列生产和应用问题。真正实现第三代汽车用钢推广应用需要提出新的超高强度条件下的增强增塑机理,通过关键科学问题的研究,突破其关键技术。从材料学理论和实验研究可知,除残余奥氏体的TWIP/TRIP效应可实现塑性提升以外,合理控制组织细化[60]和第二相粒子的尺寸分布[61],可以同时实现超高强度条件下的增强增塑。在第三代汽车用钢的开发中,完全可以借助上述的组织细化和第二相粒子增强增塑,并结合传统的残余奥氏体增塑,充分利用多种增塑机制的复合效应来提高塑性。因此,本文提出,从第二相粒子(Precipitates)与位错的交互作用(零维和一维)、组织亚微米细化(Refinement,二维)和多相组织设计(Multiphase,三维)的“多维度增强增塑”(PRM)设计思路出发,突破残余奥氏体增塑单一机制的技术瓶颈,从而在超高强度条件下实现塑性大幅提升的新的第三代高性能汽车用钢研究开发。为了实现PRM多维度增强增塑的目标,需要从合金设计、组织调控等相关的关键科学问题着手,取得关键技术突破。

3.1 第三代高性能汽车用钢的合金化设计

为了实现上述多维度增强增塑的组织调控,合金的成分设计是基础。目前,国内外所研制开发的超高强度汽车用钢,基于低成本高性能的基本原则,化学成分主要以C,Mn和Si为主,各元素的主要作用以及对强度、塑性、成形、焊接、镀锌、扩孔等方面的影响已在上述文献中进行总结分析。值得注意的是,尽管现有第三代汽车钢成分设计的合金成本较低,但是生产技术难度大,还可能需要大额设备投资,生产成本比较高。可见,在进行合金设计时,不仅需要考虑合金元素对多相组织形成与调控的影响,还需要从工艺性能、成本、环保等多个方面进行综合考虑。

作者团队提出,以满足使用性能为目标进行合金体系与成分的逆向设计,综合主要添加元素对淬透性、强化效果、延缓碳化物形成以及抗氧化性等多方面的作用特性,从成分-组织-加工条件-性质-成本多因素出发完成合金设计。基于上述认识,根据元素特性及其对多相组织调控的影响规律的分析结果,提出了Cr-Mn合金体系设计思想。其中,合金元素Cr在钢中的具体作用可归纳为:① Cr为铁素体形成元素,可以稳定少量的铁素体起到应变协调的作用,有利于实现高强塑积的目标;② Cr具有优异的提高淬透性的作用,可以保证生产过程中易于得到马氏体组织;③ Cr是有效的固溶强化元素,可以提高强度;④ Cr是中强碳化物形成元素,在退火过程中有利于形成细小的碳化物进而提高强度。值得注意的是,Cr是仅次于Si的延缓碳化物形成的元素,有利于残余奥氏体的形成,又不会对涂装等工艺性能产生不利影响。基于上述指导思想,作者团队设计开发了20Mn2Cr(0.2C-1.66Mn-1.26Cr)合金,并以此合金体系为基础,对新品种的设计进行探索性研究。

20Mn2Cr实验用钢的转变动力学曲线如图3所示[62]。由图可见,该钢的临界冷却速度仅为14 ℃/s。组织分析和力学性能测试结果表明,该钢种经淬火得到完全马氏体后,其屈服强度达1000 MPa以上、抗拉强度达1500 MPa以上、延伸率约为10%,强塑积约15 GPa%[63]。图4对比分析了20Mn2Cr实验用钢与典型QP钢和中锰钢的力学性能,可以看出,实验用钢的强塑积与现有QP1180基本接近,但其强度更高,取得了更为优异的超高强度条件下的强塑积。

图3 20Mn2Cr实验钢的连续冷却转变曲线[62]Fig.3 Continuous cooling transformation curves of 20Mn2Cr steel[62]

图4 20Mn2Cr钢与Q&P钢和中锰钢力学性能的对比分析Fig.4 Comparison of mechanical properties among 20Mn2Cr, Q&P and medium Mn steels

另一个值得注意的问题是,目前大部分研发工作都是围绕钢板的超高强度展开的。但是在实际应用中,对于强度超过1200 MPa以上的超高强度钢,由于变形抗力大,冷成形过程中的开裂、回弹、磨具磨损以及延迟断裂等一系列问题始终未能有效解决。从实际应用而言,汽车部件是直接面向汽车整车的最终产品,其性能的优劣更是直接决定了汽车轻量化效果和安全性。换言之,即使汽车钢板的性能达到了超高强度和高强塑积的要求,如果不能解决成形问题以及成形过程所引起的性能变化问题,从本质上来讲依然未能从根本上解决汽车轻量化和安全性问题。为了解决超高强度部件成形问题,国外常用的方法是热冲压成形技术[64, 65]。基于上述分析,作者提出,在进行第三代汽车用钢合金化设计时,必须以汽车用钢生产和汽车部件热冲压成形过程中共性的关键科学问题研究为基础,打通汽车用钢和汽车部件的成分设计。根据实际生产应用情况,对强度低于1200 MPa的可以兼顾冷成形和热成形工艺,而对于强度高于1200 MPa的汽车用钢则应以热冲压成形为主。所以,在采用Cr合金化设计时,还重点考虑了Cr元素对钢的抗氧化性能的影响,期望开发新型的无涂层热冲压成形技术,打破国外垄断。研究结果表明,在以Cr为基础的成分设计中,将钢板加热至930 ℃保温12 min后进行热冲压成形,其抗氧化性和脱碳性能明显优于目前国内外典型热冲压成形钢22MnB5,如图5所示。

图5 热冲压成形后部件表面形貌照片: (a) 22MnB5;(b) 20Mn2CrFig.5 Morphologies of hot stamped 22MnB5 (a) and 20Mn2Cr (b) steels

上述工作表明,从组织-性能要求进行逆向设计,根据元素特性及其对组织性能的影响规律,设计开发的Cr-Mn系的合金体系,取得了良好的力学性能和工艺性能,展现出作为新型超高强度高强塑积汽车用钢的巨大潜力,为进一步的研究开发工作奠定了基础。

3.2 第三代高性能汽车用钢的多维度组织调控

上述前期研究表明,为实现超高强度条件下的塑性增强、获得高强塑积,需要突破主要利用残余奥氏体增塑的传统思维,实现新型第三代汽车用钢品种体系的创新设计。成分设计必须和技术路线相结合,才能取得优异的综合力学性能。针对高强塑积的要求,作者团队提出综合多种塑性增强机制的技术路线,以多维度增强增塑为目标进行微观组织设计与调控,其主要目的是通过发挥各种塑性增强机制的增塑效应而使得超高强度条件下总的塑性伸长率得到显著提升,全面达到第三代汽车用钢的超高强度和高强塑积的要求。在多维度增强增塑的研究中,重点在于从第二相粒子“弥散强化”转化为第二相粒子“增强增塑”关键科学问题的研究,通过对第二相粒子析出行为及其与基体组织形态之间的交互作用规律等材料学问题的系统分析,探索能够实现第二相粒子增强增塑的物理机制和条件,形成通过合理控制第二相粒子尺寸与分布来满足增强增塑条件的关键技术。

由于第二相粒子对位错运动的阻碍作用,变形过程中位错滑移往往是采用绕过或切过的方式通过第二相粒子而使形变得以继续进行,这种绕过或切过需要通过增加外加应力的方式来实现,这是第二相粒子“弥散强化”的物理机制。然而,由于粒子和基体的变形不协调,弥散强化往往会降低合金塑性。所以,材料学中将第二相粒子的弥散强化定义为一种以牺牲塑性为代价的强化手段。然而,近年来研究表明[61],当第二相粒子尺寸分布与基体的晶粒尺寸达到某种配合时,第二相粒子不但可有效提高强度还可增加塑性,即达到同时增强增塑的作用。其典型代表是近年来开发的NanoSteel[66],在超高强度的基础上,强塑积可以达到50~60 GPa%。但是,目前对第二相粒子增强增塑的物理本质和与基体相互作用构成实现增强增塑的条件,还缺少相应的理论研究。

作者团队基于位错运动的基本理论分析,认为基体晶粒的微晶化与第二相粒子的纳米化是实现第二相粒子增强增塑的必要条件。对于传统材料,由于其晶粒尺寸较大,可开动的位错源的数目对于形变而言并不是主要的限制因素,而粒子和基体之间的应变不协调性成为主导因素而导致塑性降低。而对于亚微米级的超细晶材料,可开动的位错源大大降低,如何提高位错源的数目成为影响塑性的关键问题。而弥散的第二相粒子是潜在的F-R位错源,在这种情况下对于塑性提升就起到了至关重要的作用。这种潜在的位错源能否开动,则取决于第二相粒子的间距。如果以第二相粒子的间距作为F-R位错源的长度,则其尺寸需要小于晶粒尺寸的1/3次方可成为可开动的位错源[67, 68]。在亚微米级的晶粒尺寸条件下,这就要求第二相粒子具有纳米尺寸而获得极小的粒子间距。对此相关的机理和定量模型在进一步研究工作中。

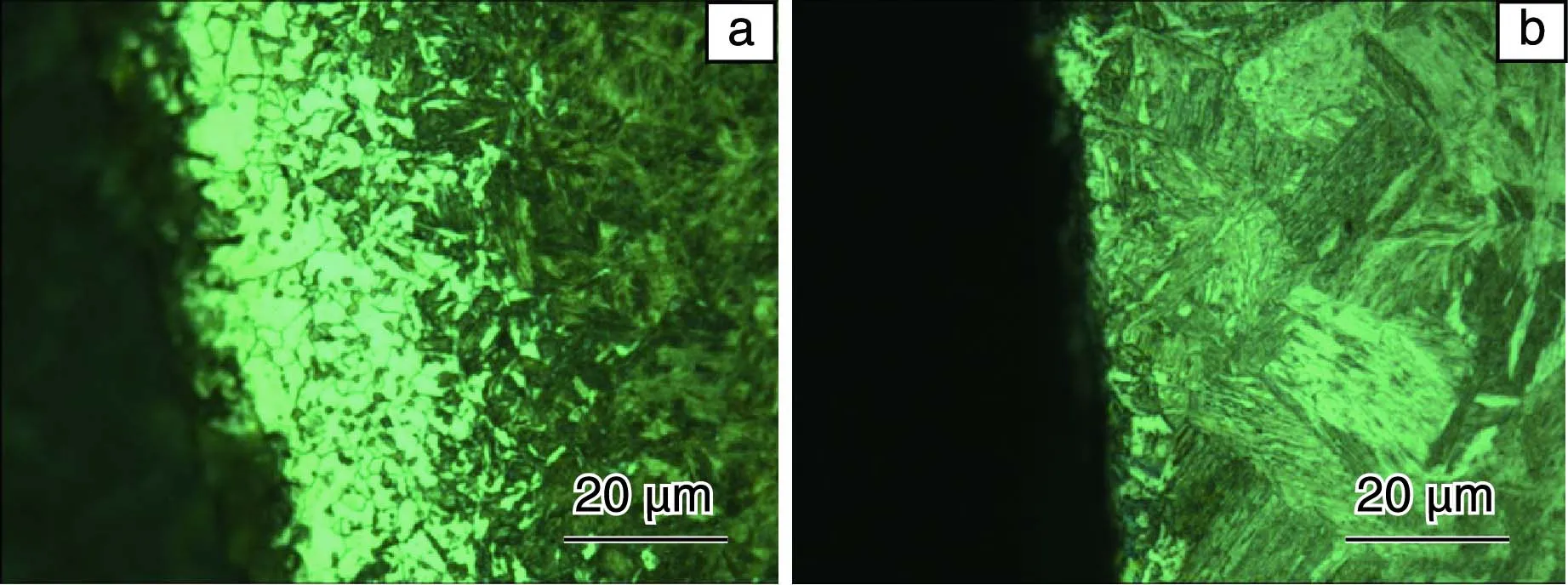

一般认为,晶粒细化是可以有效提高强度且同时有利于塑性增强的一种强化方法。虽然在现有第三代汽车用钢的研究中,纳米贝氏体钢采用了通过组织细化提高强度和塑性的方法[4, 7, 11],中锰钢研制时提出了利用奥氏体的逆相变(ARP)获得超细晶铁素体晶粒尺寸的方法[28, 59],但是,目前工作中对于组织细化对塑性影响机理的分析不够深入。值得注意的是,晶粒细化增强增塑的效果仅在一定的尺寸范围内适用,理论分析和实验研究工作已经证实[69-71],当晶粒尺寸细化到一定程度后,细化晶粒不仅不能有效提高塑性,而且会造成塑性的降低。因此,在组织细化的研究工作中,有必要深入分析组织细化对塑性的影响规律,在提升塑形的尺度范围内结合第二相粒子与组织细化的交互作用的基础上实现合理的组织细化。这就要求对第三代汽车用钢成分设计时的微合金化和轧制过程进行优化设计。作者团队通过对开发的Cr-Mn系汽车用钢进行微合金化设计和控制轧制后,其组织得到了有效的细化,如图6所示。力学性能测试结果表明,少量Nb添加后钢的抗拉强度达1420 MPa,延伸率为12.6%,强塑积约18 GPa%,强度和强塑积指标明显优于QP1180,且与未微合金化的钢相比,其在超高强度条件下强塑积得到了有效提高,进一步科学问题和控制技术的研究工作正在进行中。

图6 微合金化对Cr-Mn钢组织细化的影响:(a) 20Mn2Cr; (b) 20Mn2Cr-NbFig.6 Effect of micro-alloying on the microstructural refinement of Cr-Mn steel: (a) 20Mn2Cr; (b) 20Mn2Cr-Nb

多相组织调控是调整材料强度和塑性配合的最为常用的手段。从超高强度条件下塑性增强的角度考虑,多相组织调控的关键在于马氏体基体上残余奥氏体含量和稳定性的合理控制,对此国内外具有相当多的研究工作,如前所述。需要强调的是,从实际工业推广生产和应用的角度,包括残余奥氏体在内的多相组织调控,应该考虑生产应用成本和节能降耗,基于现有生产设备和条件进行。作者团队的研究工作表明,通过合金体系开发和成分优化,可以在现有冷轧退火线实现在线淬火和配分,得到一定的残余奥氏体体积分数来部分提高塑性。但是,显然在低合金含量和现有生产装备条件下,如果主要依靠残余奥氏体是不能获得要求的高强塑积。利用多种机制结合实现多维度增强增塑才是易于在现有条件下推广、实现超高强度条件下塑性增强的新技术。

4 结 语

自2007年美国汽车/钢铁联盟提出开发第三代汽车用钢(强塑积达到30 GPa%)以来,经过近十年的努力,从工业规模的推广生产和应用方面来看,1000 MPa强度级别以上的超高强度第三代汽车用钢并未取得突破性进展。目前典型的强塑积达到20 GPa%的Q&P体系也仅有宝钢实现了QP980的生产,而1000 MPa强度级别以上的30 GPa%的第三代汽车用钢至今未见量产的相关报道。这是由于目前超高强度条件下塑性增强的机制主要依赖于残余奥氏体的TRIP/TWIP效应的本质所限。

为了真正实现第三代超高强度高强塑积汽车用钢和部件的生产应用,应该从根本上突破单一残余奥氏体增塑的现有模式,在现有工艺装备条件下,通过“合金化设计”开发新的汽车用钢品种体系,利用一维/零维第二相粒子与位错交互作用增强增塑、二维组织细化增强增塑(晶界)以及三维多相组织设计的“多维度增强增塑”模式实现塑性提高,从而在短期内实现新型高性能汽车用钢及部件实际工业生产和应用,使我国汽车轻量化钢铁材料研发与应用达到国际领先水平。

致谢:本文的研究工作得到了安徽省科技攻关项目(12010202015)的经费支持。本文的撰写,得到了董元篪教授无私的指导和帮助;在论文写作过程中,与上海大学李谦教授、马鞍山钢铁公司张建教授、刘永刚教授、谷海荣博士、中国汽车工业研究院有限公司马鸣图教授、冯毅老师、北京科技大学闫柏军教授、奇瑞汽车有限公司李创博士、苏州大学章顺虎和宋滨娜博士等进行了卓有成效的讨论,在此表示衷心感谢。