锡作为3D打印材料的应用研究

程 宏,任晓东,王凌青,李 新,庞雪利

(1. 同济大学 工程实践中心,上海 200092)(2. 南京航空航天大学机电学院,江苏 南京 210016)

1 前 言

3D打印技术自20世纪80年代以来,经过了长足的发展,从工艺类型上分为熔融沉积打印、分层实体制造打印、选择性激光烧结打印和熔融沉积打印4种类型。熔融沉积3D打印机因其结构简单、价格低廉等优点,得到了广泛应用,但其打印材料比较有限,只能打印ABS、PLA等工程塑料。如何将低熔点金属应用到熔融沉积打印机是一个充满挑战性的课题。目前,华中科技大学秦继昊等利用自制的熔融沉积快速成型(FDM)系统对低熔点金属材料Sn99.3Cu0.7的熔融沉积进行了研究,实现了单层和多层金属的熔融沉积实验[1],德克萨斯大学的Jorge mireles利用Stratasys公司生产的FDM300型号的打印机对市场上常见的几种低熔点合金焊丝的熔融沉积进行了研究[2]。本文对纯锡在熔融沉积打印机上的应用进行了理论探讨,并从实验角度进行了相关研究。

2 ABS、PLA卷材和金属锡的性能比较

2.1 粘流态温度Tf和金属锡的熔点Tm

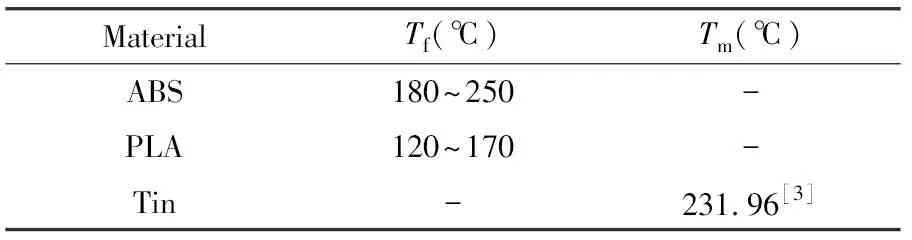

熔融沉积打印原理是首先将打印材料熔化,然后将熔化后的材料由挤出机挤出,进而开始模型的三维堆积,材料的形态发生了由固相到液相再到固相的变化。ABS和PLA为非晶聚合物,应用到熔融沉积打印机时,喷头的加热温度需高于其粘流态温度Tf。金属锡为晶体,喷头的加热温度需高于其熔点Tm[3]。表1为ABS、PLA的粘流态温度Tf和金属锡的熔点Tm。

不同厂家生产的ABS和PLA的粘流态温度Tf不同,故表1中的粘流态温度Tf为温度区间,在实际应用时喷头的加热温度为200~270 ℃之间,此加热温度高于金属锡的熔点Tm。因此从熔点上考虑,金属锡是较为理想的熔融沉积3D打印材料。

表1 ABS、PLA的粘流态温度Tf和锡的熔点Tm

Table1TheviscousflowtemperatureTfofABS,PLAandthemeltingpointTmofTin

MaterialTf(℃)Tm(℃)ABS180~250-PLA120~170-Tin-231.96[3]

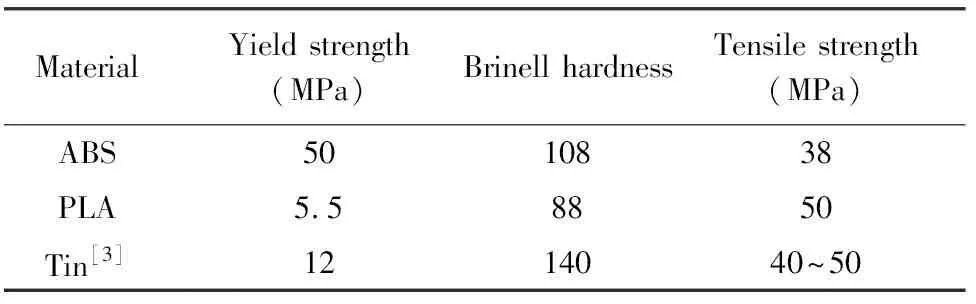

2.2 力学性能

卷材既需要具备一定的硬度,以保证在夹紧机构的挤压下不会变形,又需要具有一定的抗拉强度,以保证在夹紧机构将卷材融入喷嘴时不会被拉断。选用北京太尔时代生产的ABS塑料和Polymaker生产的PLA塑料进行力学性能测试,表2为所测得的ABS、PLA的力学性能和锡的力学性能[3]比较。

表2 ABS、PLA和锡的力学性能Table 2 Mechanical properties of ABS, PLA and Tin

依据上表可知锡的屈服强度介于ABS和PLA塑料之间,硬度比ABS和PLA塑料稍好,抗拉强度和ABS、PLA塑料接近。因此从力学性能的角度考虑,金属锡是较为理想的熔融沉积3D打印材料。

2.3 收缩率

材料热收缩、热胀冷缩的存在影响模型打印精度[4]。金属锡是晶体材料,不存在热收缩,仅存在热胀冷缩。熔融沉积打印机打印的模型层与层之间依靠自身的粘性粘结,选用北京太尔时代生产的ABS塑料和polymaker生产的PLA塑料进行特性收缩率及粘度进行测定。表3为所测得的ABS塑料、PLA塑料的收缩率及粘度与锡的收缩率及粘度[3]对比。

由表3可知,锡的收缩率比ABS和PLA的收缩率小5~6个数量级,基本上可以不用考虑冷却变形问题。因此,从材料热收缩和收缩率的角度考虑,金属锡是理想的熔融沉积3D打印材料。

表3 ABS、PLA塑料和锡的收缩率和粘度

Table3TheshrinkageandviscosityofABS,PLAplasticsandTin

Material Shrinkage(%)ViscosityABS12 dL/gPLA0.26 dL/gTin[3]0.00002670.001593 Pa·s(320 ℃)

2.4 熔化后或软化后的粘性

熔融沉积打印机打印的模型层与层之间依靠自身的粘性粘结,选用北京太尔时代生产的ABS塑料和polymaker生产的PLA塑料进行特性粘度测定。结果如表3所示,表中ABS和PLA塑料的粘度为特性粘度[5],锡的粘度为动力粘度[3],依据经验公式(1)可计算锡的特性粘度[5]:

η=ηm×10(2.48-3300/T)

(1)

式中η为特性粘度,ηm为动力粘度。解得锡的特性粘度为1.3100614315812 ×10-6dL/g,因此锡的粘性差于ABS和PLA塑料,这也可能会影响锡用作熔融沉积打印机打印材料。

3 锡丝打印实验

设置打印速度为60 mm/s,打印温度为240 ℃,打印层厚为0.2 mm,喷嘴按80 mm×40 mm的矩形轨迹移动,得到堆积结果如图1所示。

图1 锡丝堆积试验结果Fig.1 Result of the stacking experiment of tin wire

可见,锡丝可以很好地堆积在打印板上,但同时也会出现堆积不稳定均匀的情况。分别改变速度、温度、层厚,可以得到不同条件下锡丝堆积长度与轨迹总长度的比值(以百分比表示),并据此做出相应的折线图。

3.1 不同速度打印

喷嘴的温度设置为232 ℃,打印层厚设置为0.2 mm,打印速度分别设置为30,40,50,60,70和80 mm/s。实验结果如图2所示。

由图2可知,打印速度过快或过慢均不利于锡丝的堆积,并当打印速度超过60 mm/s时,堆积长度急剧下降,故最佳打印速度在60 mm/s左右。

图2 不同速度打印结果Fig.2 The printing results under different speed

3.2 不同层厚打印

喷嘴温度设置为232 ℃,打印速度设置为60 mm/s,打印层厚分别设置为0.15, 0.2, 0.25, 0.3, 0.35 和0.4 mm。实验结果如图3和图4所示。

图3 不同层厚打印结果Fig.3 The printing results under different thickness

图4 层厚为0.3 mm时锡丝堆积图Fig.4 Tin wire stacking diagram with a thickhess of 0.3 mm

由图3和图4可知,打印层厚越大,锡丝的堆积长度越短。打印层厚超过0.3 mm时,会出现液滴堆积在打印板上的情况。

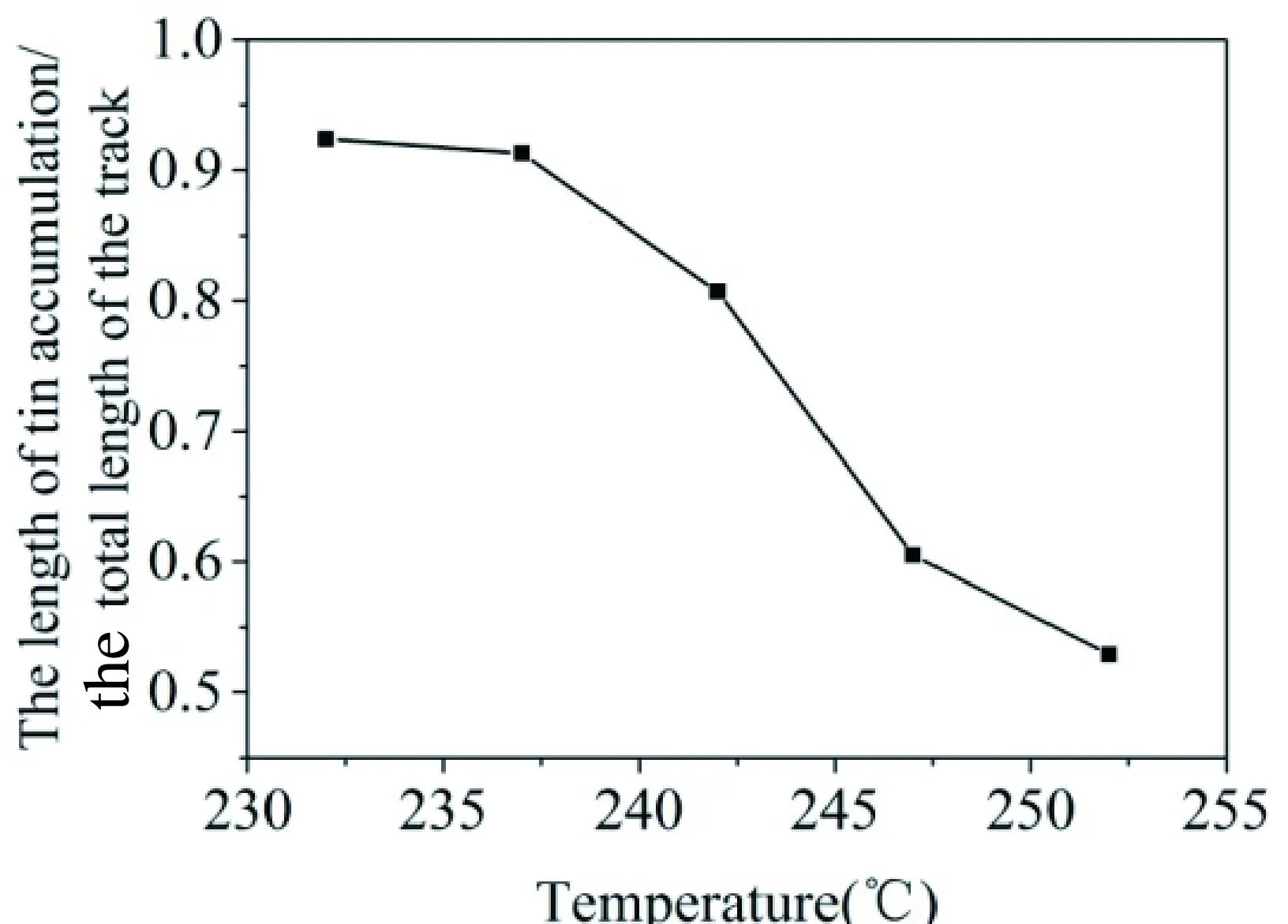

3.3 不同温度打印

打印速度设置为60 mm/s,打印层厚设置为0.2 mm的情况下,打印温度分别为232,237,242,247和252 ℃。实验结果如图5所示,由图可知,打印温度越高,锡丝堆积长度越短。

图5 不同温度打印结果Fig.5 The printing results under different temperature

4 图形打印试验

由锡丝打印实验可知,速度、层厚和温度影响锡丝在打印板上的堆积,具体影响堆积长度和是否出现液滴堆积的现象。打印速度为60 mm/s、打印层厚为0.2 mm、打印温度为232 ℃是一组比较合理的参数设置,并以此设置进行矩形模型打印试验,结果如图6所示。

图6 矩形模型打印结果Fig.6 Result of rectangle model printing

由图6可知,锡丝在打印板上堆积效果较差,试验失败,推测原因为锡的粘结性不足。通过进一步在打印板上涂粘结剂,进行单层和双层矩形打印试验,结果如图7和图8所示。

由图7和图8可知,加入胶水粘结剂后,锡丝在打印板上粘结效果较好。但当打印第二层时,失去了胶水的粘结,由于压力和剪切力的存在,已堆积好的第一层被破坏,最终堆积试验失败。

图7 涂粘结剂单层矩形模型打印结果Fig.7 Result of single-layer rectangular printing with coating adhesive

图8 涂粘结剂双层矩形模型打印结果Fig.8 Result of double-layer rectangular printing with coating adhesive

5 结 论

综上所述,从熔点和力学性能的角度考虑,锡有作为熔融沉积3D打印材料的可能性。液锡的流动性过好导致锡丝堆积不均匀,这可以通过改变层厚、温度和打印速度解决;粘性较差导致的堆积不均匀,可以通过在打印板上加入粘结剂来提高粘结效果,这也反证了理论分析的正确性。锡丝目前在使用上最大的障碍是粘结力不足,最佳的改善途径为在纯锡中加入添加剂(或进一步探讨锡合金材料),以改善粘性。