铈基稀土催化材料在大气污染治理中的研究进展

翁 端,冉 锐,曹译丹,刘 爽,吴晓东,司知蠢

(1. 清华大学材料学院 先进材料教育部重点实验室,北京 100084 )(2. 戴尔豪斯大学物理与大气科学系&化学系,加拿大 哈利法克斯 B3H4R2)(3. 中国海洋大学材料科学与工程学院,山东 青岛 266100 )(4. 清华大学深圳研究生院 先进材料研究所,广东 深圳 518055 )

1 前 言

当前,伴随着快速工业化、城市化过程和区域经济一体化进程的深入推进,能源和资源消耗不断增加,大气污染防治压力持续加大。近年来,全国大范围的雾霾天气引起了公众的广泛关注,成为了一个环境热点问题。随着中国进入城镇化和工业化快速发展的阶段,大气污染的类型已发生了深刻变化[1]。传统的二氧化硫(SO2) 、悬浮物(TSP)、可吸入颗粒物(PM10)等污染问题仍没有解决,细颗粒物(PM2.5) 、氮氧化物(NOx)、挥发性有机物(VOCs)等的排放又显著上升。从长远看,大气环境污染的控制需要积极调整产业结构和能源使用结构,制定严格的法律法规加以约束,实现源头控制。但在当前乃至未来的10~20年间,以化石燃料为主要能源的生产生活方式还需要依赖末端治理的多种技术手段处理污染物,其中与大气污染治理技术相关的关键材料是必不可少的支撑。

稀土氧化物作为一类同时具有电、磁、光及生物化学等多种特性的环境友好型功能材料,在解决环境问题上发挥着不可替代的作用。由于稀土元素具有丰富的能级和特殊的4f外电子层结构,且稀土氧化物的晶格氧有可移动性、阳离子有可变价性、表面呈弱碱性,这些特点都使得稀土尤其是稀土氧化物在气相催化中表现出优异特性[2]。本文综述了稀土催化材料的特点以及以CeO2为代表的稀土催化材料在机动车尾气治理、工业烟气脱硝、挥发性有机污染物(VOCs)催化燃烧方面的研究与应用进展。

2 稀土材料概述

稀土元素由于具有未充满电子的4f轨道和镧系收缩等特征,表现出独特的性能,主要包括以下方面:

(1)稀土元素的基态电子分布,钪为3d14s2,钇为4d15s2,镧为5d16s2;其分层电子分布可表示为d14s2。镧以后的元素,即从铈到镥的14个元素中,由于它们内层存在7条4f轨道,每条轨道可容纳自旋方向相反的两个电子,因此它们电子的理想排布方式应为4f1+n5d16s2(n=0~13)。但是由于4f轨道能级的能量比5d还低,电子往往被填充在内层4f轨道上,因此实测的结果中5d轨道是空的,它为其他电子提供了电子转移轨道,成为“催化作用”的电子转移站,从而使稀土元素及其化合物具有较高的催化活性[3]。

(2)4f区元素的电子能级最为丰富,13种三价稀土离子共有1639个能级,在这些能级之间,有199 177个可能跃迁的数目,比周期表中所有其它元素电子能级跃迁的数目多1到3个数量级。在稀土元素的199 177个可能跃迁的能级中,现只有48个已被用于激光和发光材料,只占可能跃迁数目的四千分之一[2]。可见其研究开发的潜力还非常大。

(3)稀土元素活泼,几乎可与所有元素发生反应,易失去外层电子,显示出极高的化学活性。稀土元素的配位数可在3到12的大范围内变化。

也有研究表明,稀土组分的存在可以有效调节催化剂的表面酸碱性、修饰催化活性中心的结构、提高催化剂的储放氧能力、增强其结构稳定性和提高活性组分的分散度等[4-7]。因此,稀土氧化物,尤其是含有4f轨道上电子较少的镧、铈等轻稀土元素的氧化物被广泛应用于催化领域,在废气治理、环境净化方面具有巨大应用市场和发展潜力。

3 铈基催化材料在机动车尾气治理中的研究和应用

根据国家生态环境部发布的《中国机动车环境管理年报(2018)》[8],中国已连续9年成为世界机动车产销第一大国,机动车尾气已成为中国空气污染的重要来源。2017年,全国机动车保有量达到3.10亿辆,4项污染物排放总量初步核算为4359.7万吨。其中,汽油车的CO和HC排放量较高,CO超过汽车排放总量的80%,HC超过70%;柴油车排放的NOx接近汽车排放总量的70%,PM超过90%;占汽车保有量7.8%的柴油货车,排放了57.3%的NOx和77.8%的PM。机动车污染防治的紧迫性日益凸显。

3.1 用于汽油车尾气净化的稀土催化材料

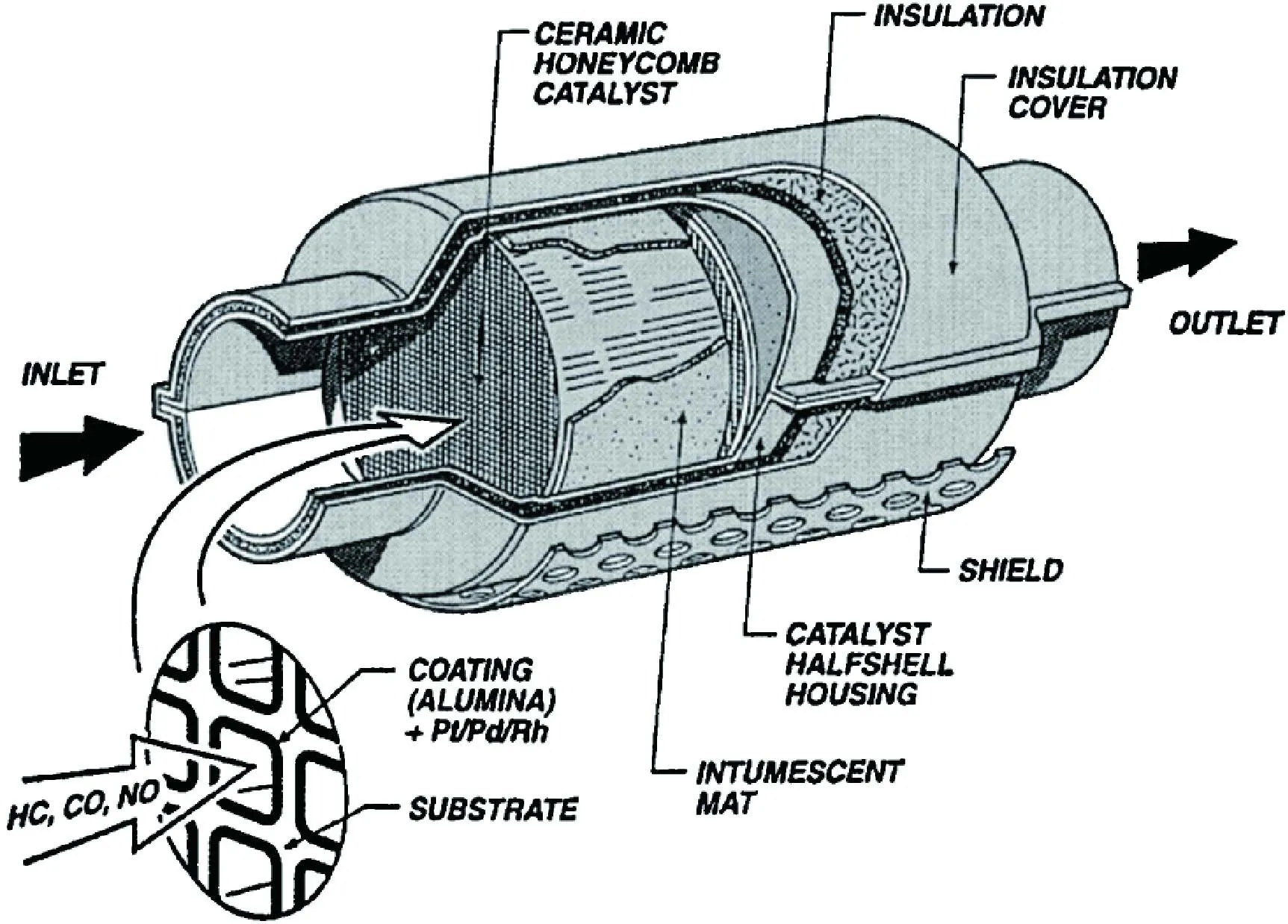

三效催化净化(TWC)技术是目前全世界普遍采用的汽油车排气后处理技术[9]。随着技术的发展,以堇青石蜂窝陶瓷为载体、活性氧化铝为涂层的贵金属三效催化剂已经发展成熟,该净化器结构如图1所示[10]。它能够同时去除HC、NOx和CO这3种主要的汽车尾气污染物。为了达到最好的催化效果,其中的气体必须在合理的化学氧化/还原计量比范围内,因此由Ce,La,Pr,Nd等轻稀土的氧化物组成的催化助剂和储氧材料发挥了关键作用[11, 12]。它一方面是稳定贵金属活性组分的载体,另一方面可以在短时间内对氧的波动进行补偿,达到调整催化反应氧化/还原比的效果[13]。1993年,Murotal等[14]首次报导了利用ZrO2掺杂CeO2形成CeO2-ZrO2复合氧化物用作储氧材料,时至今日,CeO2-ZrO2复合氧化物已经发展为最主流的储氧材料,广泛应用于三效催化材料中,且短期内无法替代。据统计,我国每年仅用于汽车尾气净化的CeO2-ZrO2复合氧化物年需求量就高达4000 t[15]。随着汽车产量持续维持高位,以CeO2-ZrO2复合氧化物为代表的稀土催化材料需求量也必然居高不下。

图1 三效催化转化器结构示意图[10]Fig.1 Construction of a three-way catalytic converter[10]

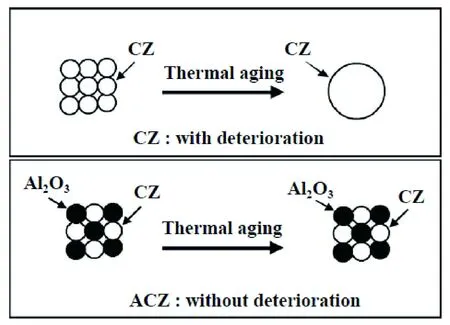

国内外汽油车尾气污染控制催化技术的开发目标都以各国在不同时间段内颁布的排放标准和法规为依据,以满足和达到排放标准,并开始朝超低排放和零排放车的方向发展。随着排放法规的日益严格,在材料设计方面的要求是在确保活性维持高标准的同时,提高催化材料的整体耐久性,并尽可能地降低贵金属用量。如何进一步提高CeO2-ZrO2复合氧化物自身的稳定性,同时提高活性金属的利用效率、延长催化剂使用寿命,一直是这一领域的研究重点。对于提高铈锆材料的稳定性,一方面是通过元素掺杂、组分复合等方法提高CeO2-ZrO2材料的热稳定性。如日本丰田公司提出的利用Al2O3作为阻挡层抑制CeO2-ZrO2颗粒相互接触烧结的方法(如图2)[16];再如北京有色金属研究总院[17]和包头稀土研究院[18]分别通过稀土La,Pr等及碱土金属、过渡金属多种复合改性的方式优化铈锆材料的热稳定性,最佳配方可以使铈锆材料经1000 ℃老化后比表面积仍维持在50 m2/g以上。另一方面是通过不同合成方法,优化合成工艺等手段,制备兼具高比表面积和高热稳定性的CeO2-ZrO2材料[19-21]。

图2 Al2O3作为阻挡层稳定CeO2-ZrO2的原理示意图[16]Fig.2 Schematic of new diffusion barrier concept on Al2O3 stabilized CeO2-ZrO2[16]

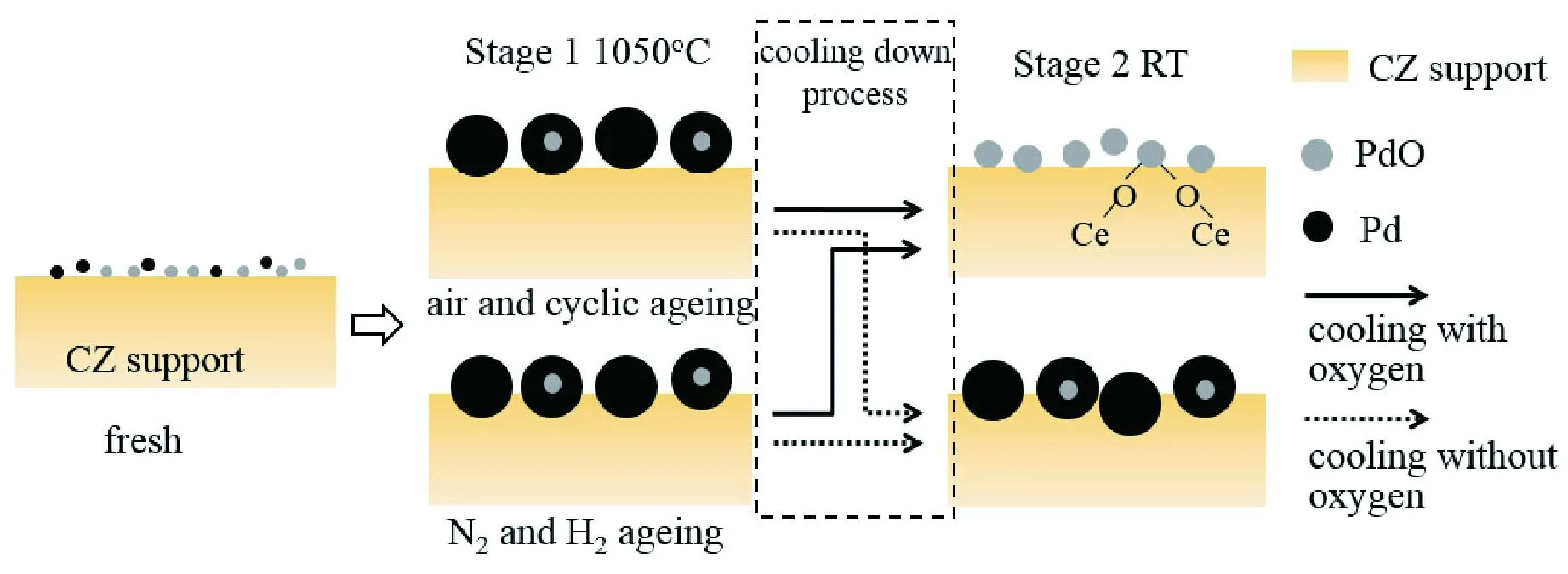

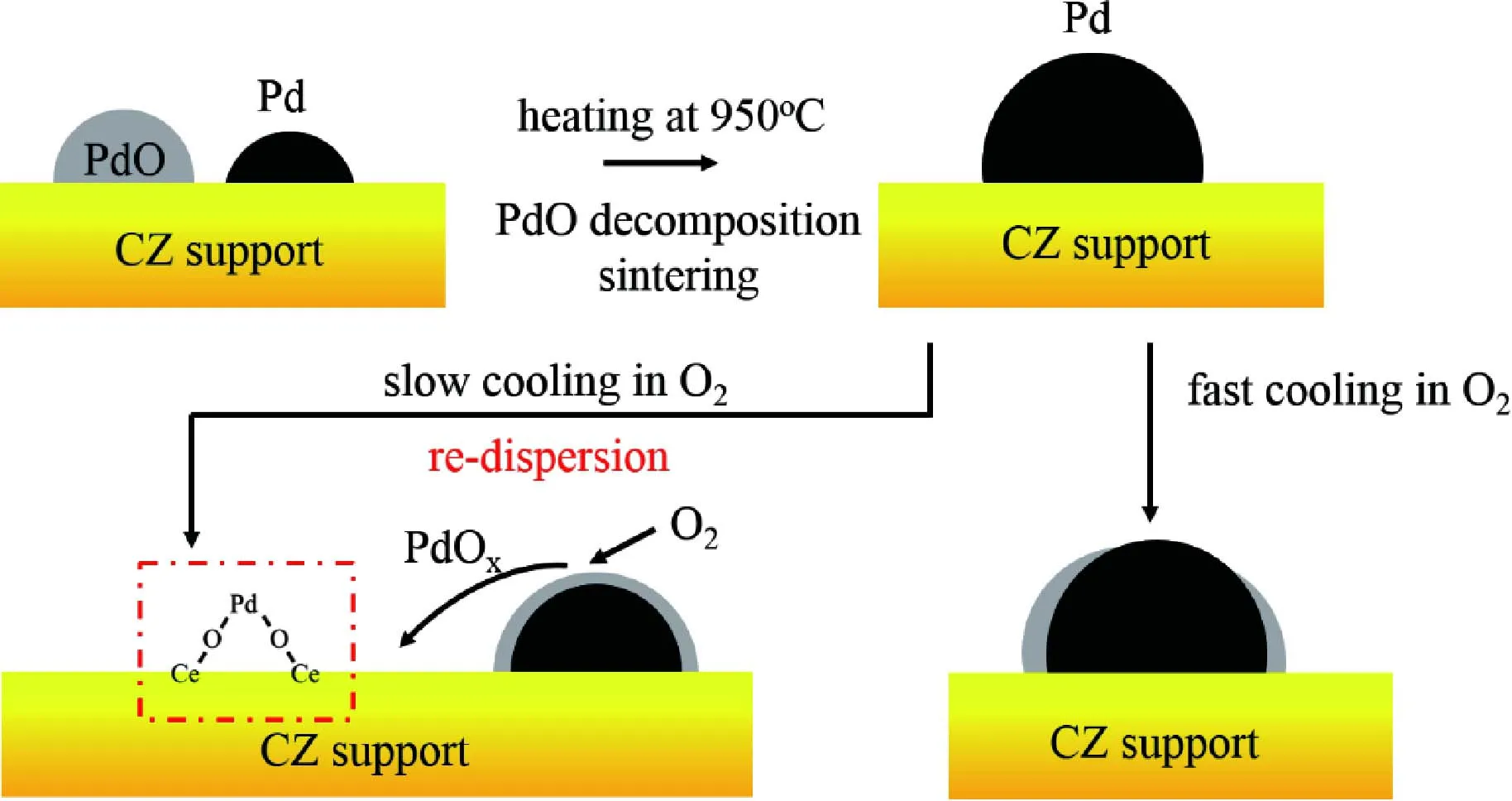

对于如何提高活性金属的利用效率,通过解析失活机理找到延缓失活的方法或寻求再生是一直以来的研究重点。三效催化材料中贵金属的高温烧结和结构变化,被认为是材料失活的主要原因[22]。因此,CeO2与贵金属间相互作用机制及贵金属在催化过程中的演变过程很有研究价值。Nagai等[23]在对铈基材料上负载Pt的研究中发现,Pt颗粒在高温含氧气氛下以氧化态存在,可以与Ce产生强相互作用形成Pt-O-Ce键,Pt-O-Ce键在高温老化过程中可以发挥“锚”的作用,对成键的Pt颗粒产生“绑定”。与在Al2O3载体上的Pt颗粒相比,铈基载体上Pt颗粒的团聚和长大得到了有效抑制,从而可以保持较高的分散度。作者团队在此基础上,通过模拟催化材料的真实服役环境,探索了这种抑制作用发生的条件[24, 25]。结果表明,即便是对负载于铈锆载体上的贵金属Pd,在进行老化处理时,当温度高于800 ℃时,小颗粒的贵金属氧化物会发生分解形成单质并发生烧结长大。但如果在有氧气存在的条件下缓慢降温,则会由于贵金属与载体的强相互作用,形成Pd-O-Ce键,从而抑制Pd颗粒的长大(如图3)。进一步研究发现,这种现象的实质是铈锆氧化物表面因高温烧结长大的Pd颗粒在降温过程发生氧化再分散,从而重新形成小颗粒活性物的过程,如图4所示[26]。因此,选择合适的制备方法实现对贵金属-铈基载体相互作用的调控,可以有针对性地改进贵金属的抗烧结能力,提升三效催化材料的使用耐久性。而据此研究结果,对已经部分烧结失活的贵金属催化剂,还可以通过“缓慢降温再氧化”的处理方法,实现贵金属的再分散和三效催化剂的再生。抑制贵金属烧结以及促进贵金属再分散的类似现象,在Rh负载的Ce基催化材料上也得到了证实[27, 28]。

图3 铈锆氧化物对Pd抗烧结产生的调节作用示意图[24]Fig.3 Schematic of inhibition effect on Pd sintering by ceria-zirconia oxides[24]

图4 Pd在铈锆氧化物上的再分散过程示意图[26]Fig.4 Schematic of the redispersion process of Pd on ceria-zirconia oxides[26]

3.2 用于柴油车尾气净化的稀土催化材料

如前所述,柴油车的NOx排放量接近汽车排放总量的70%,PM超过90%。且研究表明, NOx还是细颗粒物(PM2.5)的主要前驱物之一[29]。因此,控制氮氧化物和颗粒物是柴油车尾气排放控制的关键。

目前,国内外针对柴油车尾气去除氮氧化物的催化技术主要是氨类选择催化还原技术(selective catalytic reduction with ammonia, NH3-SCR)。在催化剂的作用下,NH3优先和NOx发生还原脱除反应,生成氮气和水,从而减少NOx的排放[30]。传统的SCR材料是钒基催化材料。柴油车尾气由于呈现温度变化范围大(100~500 ℃)、尾气成分波动大、水蒸气含量高的特点,中高温活性好(300~500 ℃)的钒基催化材料几乎无法满足需求。而且钒还具有高毒性、高温下易挥发、高温热稳定性差且高温NH3过氧化容易生成N2O等缺点。目前在研究领域中开发的非钒SCR催化剂主要包括分子筛催化剂和金属氧化物催化剂两类。近年来,具有菱沸石(chabazite, CHA)结构的Cu基小孔分子筛,例如Cu-SSZ-13和Cu-SAPO-34等,由于同时具有优异的NH3-SCR催化性能、水热稳定性和抗HC中毒能力,已经在柴油车尾气净化器中有所应用[31-34]。

金属氧化物催化剂主要包括Fe基、Ce基、Cu基和Mn基催化剂等。由于稀土氧化物特别是氧化铈应用在NH3-SCR催化剂中具有提高催化剂的低温活性、耐碱性和水热稳定性等改性效果[35],在近年逐渐成为NH3-SCR领域研究的热点。较早有研究的是Ce-Al[36]、Ce-Zr[37]、Ce-Si[38]等复合氧化物,虽然这些复合氧化物均在250~350 ℃的温度范围内具有一定的催化活性,但是仍难以达到商用NH3-SCR催化材料的性能要求。随后又有研究发现,相比于其他Ce基复合氧化物,Ce-Ti催化材料的催化活性最好。Xu等[39, 40]研究发现,负载型的Ce/TiO2催化材料在275~400 ℃内NOx脱除率超过80%,同时该催化材料在含3%(体积百分数,下同)水蒸气和100 μL/L的SO2气氛下拥有较高的稳定性。Gao等[41]研究了不同含量的Ce对CeO2/TiO2体系催化材料活性的影响,发现含CeO2量为20%(质量分数)的CeO2/TiO2催化材料表现出较高的催化活性,在温度窗口为275~400 ℃的条件下,NOx转化率为90%以上。

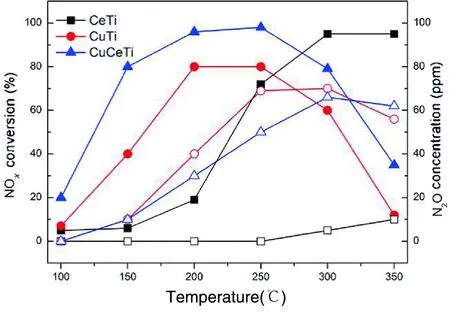

Shu等[42]研究发现,相比于Ce/TiO2,Fe-Ce/TiO2在低温下有更高的活性。Chen等[43]研究了CuCeTi催化材料的低温SCR催化性能,结果如图5所示(实心图标)。结果显示CuCeTi催化材料在150~250 ℃温度区间有较高的催化活性(NOx转化率>80%),且低温副产物少,表现出较好的选择性。其中Cu和Ce协同作用可以有效提高催化材料的低温SCR性能。此外,MnOx-CeO2系列复合氧化物也有研究[44],其在较低温度下优先发生“快速SCR反应”从而能够获得较好的低温活性。Wu 等[45-48]研究发现Mn-Ce/TiO2对SO2的抗性主要与反应温度相关,100 ℃下因生成(NH4)2SO3、NH4HSO4使得催化剂活性降低,200 ℃下抗性最好。虽然上述催化剂具有制备简单、成本低的特点,但在高空速下活性不足、高温稳定性不足的特点仍然限制了这类催化剂在尾气净化中的实际应用。

图5 CuCeTi的NH3-SCR催化性能(实心图标)及N2O生成量(空心图标)[43]Fig.5 NH3-SCR activity(solid symbols) and N2O formation(hollow symbols) on CuCeTi catalysts[43]

在柴油车排放的颗粒物治理方面,目前广泛应用的是柴油车颗粒物过滤器(diesel particulate filter,DPF)装置。该装置集成于SCR净化部件之前,可以将柴油发动机运转过程中产生的碳烟捕集在过滤器中,进而可实现高达95%以上的碳烟去除率[49]。为了避免碳烟过度积累而影响整个排气系统运作,需要将过滤器中的碳烟定期氧化为CO2,从而实现DPF的“再生”。目前主流的技术是通过喷油助燃定期加热DPF的“主动再生”,但这种方法的潜在影响是会降低燃油经济性以及过滤器的寿命[50]。近几年发展出的“被动再生”技术是在DPF上涂覆催化材料以降低碳烟的燃烧温度,从而辅助碳烟快速氧化。该技术被业内广泛看好。

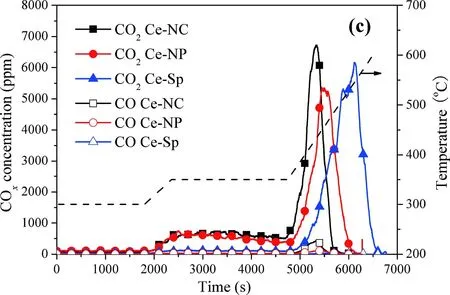

目前,商用的碳烟氧化催化材料主要是铂基催化剂,其载体中含部分CeO2。由于CeO2具有弱碱性,可以作为“NOx存储材料”,辅助Pt实现对NO2的充分利用[51]。此外,Pt-Ce之间的相互作用可以进一步影响催化剂性能。出于降低成本考虑,Ag/CeO2基氧化催化材料近年来也被广泛研究。作者团队在研究中将Ag负载于不同微观形貌的CeO2上并测定其对碳烟的催化氧化能力,如图6所示[52]。实验结果表明,金属态的Ag可以促进催化剂对CeO2中氧的利用,促进过氧和超氧物种等活性氧中间物种的生成,进而提高催化剂的氧化催化活性。之后又将Ag负载于Nd改性的纳米CeO2上制备Ag/Ce1-xNdxO2催化剂,发现Nd改性引入的表面氧空位可抑制Ag的烧结,进一步提高催化剂的水热稳定性[53]。

图6 不同形貌CeO2负载Ag前后的碳烟催化氧化活性[52]Fig.6 Soot oxidation activities over Ag-supported CeO2 with different morphologies[52]

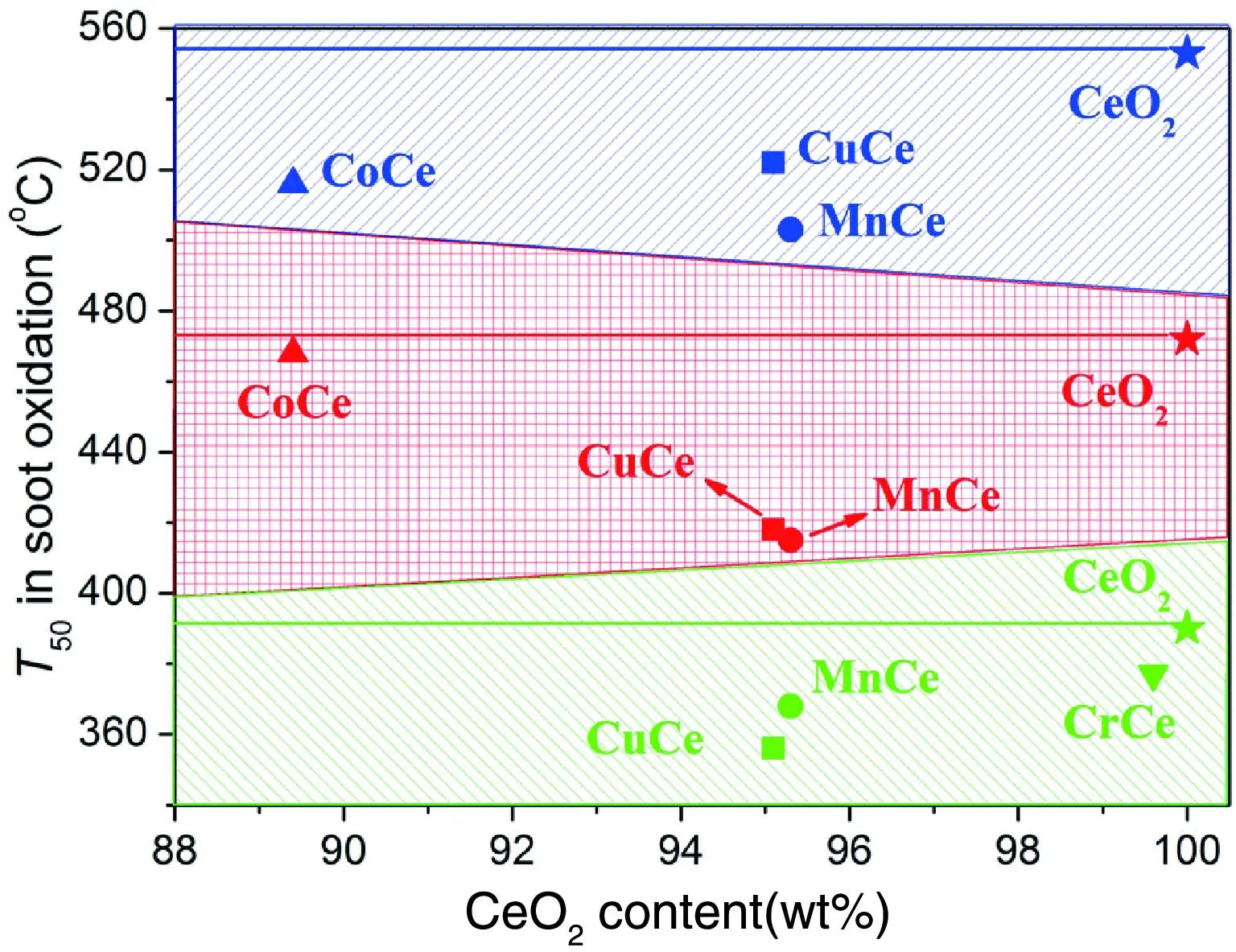

在各类有潜力的Pt催化剂的替代品中,过渡金属-铈基复合氧化物是一类有望商业化应用的材料,早在2004年前后部分材料就已经在标致雪铁龙集团(PSA)发动机系统中得到商用[54]。这类材料能够同时以“活性氧辅助机理”和“NO2辅助机理”氧化碳烟,从而表现出不错的碳烟氧化活性[55]。最近,作者团队在综述[56]中系统对比了文献中有报道的相似条件下测定的多种过渡金属(Mn,Co,Cu,Fe,Cr)-铈基复合氧化物的催化性能,如图7所示。结果发现,在紧密接触情况下,MnOx-CeO2和CuO-CeO2活性更有优势,起燃温度更低,其中CuO-CeO2略好于MnOx-CeO2;但在松散接触情况下,MnOx-CeO2表现出最佳的碳烟催化氧化性能,无论气氛中是否有NOx。Muroyama等的研究也发现了上述趋势[57]。此外,作者团队的大量研究[58-60]也表明,在模拟机动车尾气气氛和催化剂-碳烟接触方式的条件下,MnOx-CeO2比CuO-CeO2表现出更好的碳烟氧化催化性能。

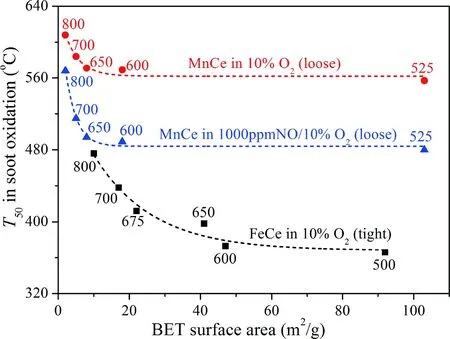

然而,由于MnOx-CeO2等过渡金属-铈基复合氧化物比较难于形成均匀固溶体,其热稳定性不尽理想。图8比较了文献中有报道的MnOx-CeO2和FeOx-CeO2材料煅烧温度和碳烟起燃温度的关联[56]。发现烧结温度提高到650 ℃以上后,碳烟催化氧化活性会迅速劣化。同时,这类材料抗硫能力也不理想,因此在面向实用化的研发过程中,还需要考虑进一步优化其热稳定和抗硫中毒能力。

图7 不同MOx-CeO2复合氧化物的碳烟氧化性能对比:10% O2/紧密接触(下),0.1% NO/10% O2/松散接触(中),10% O2/松散接触(上)(T50:转化率50%的温度)[56]Fig.7 Correlation between CeO2 content and T50 of different catalysts in 10% O2/tight contact mode (down), 0.1% NO/10% O2/loose contact mode (middle) and 10% O2/loose contact mode (up) (T50: temperature at which the conversion reaches 50%)[56]

图8 不同CeO2-MOx复合氧化物的碳烟氧化性能与煅烧温度和比表面积的关系(数据点旁的数字标注为煅烧温度/℃)[56]Fig.8 Correlation between brunner-emmet-teller(BET) surface area and T50 from TPO experiments over different catalysts in different conditions (The calcination temperatures during catalysts preparation are also labelled on the data points)[56]

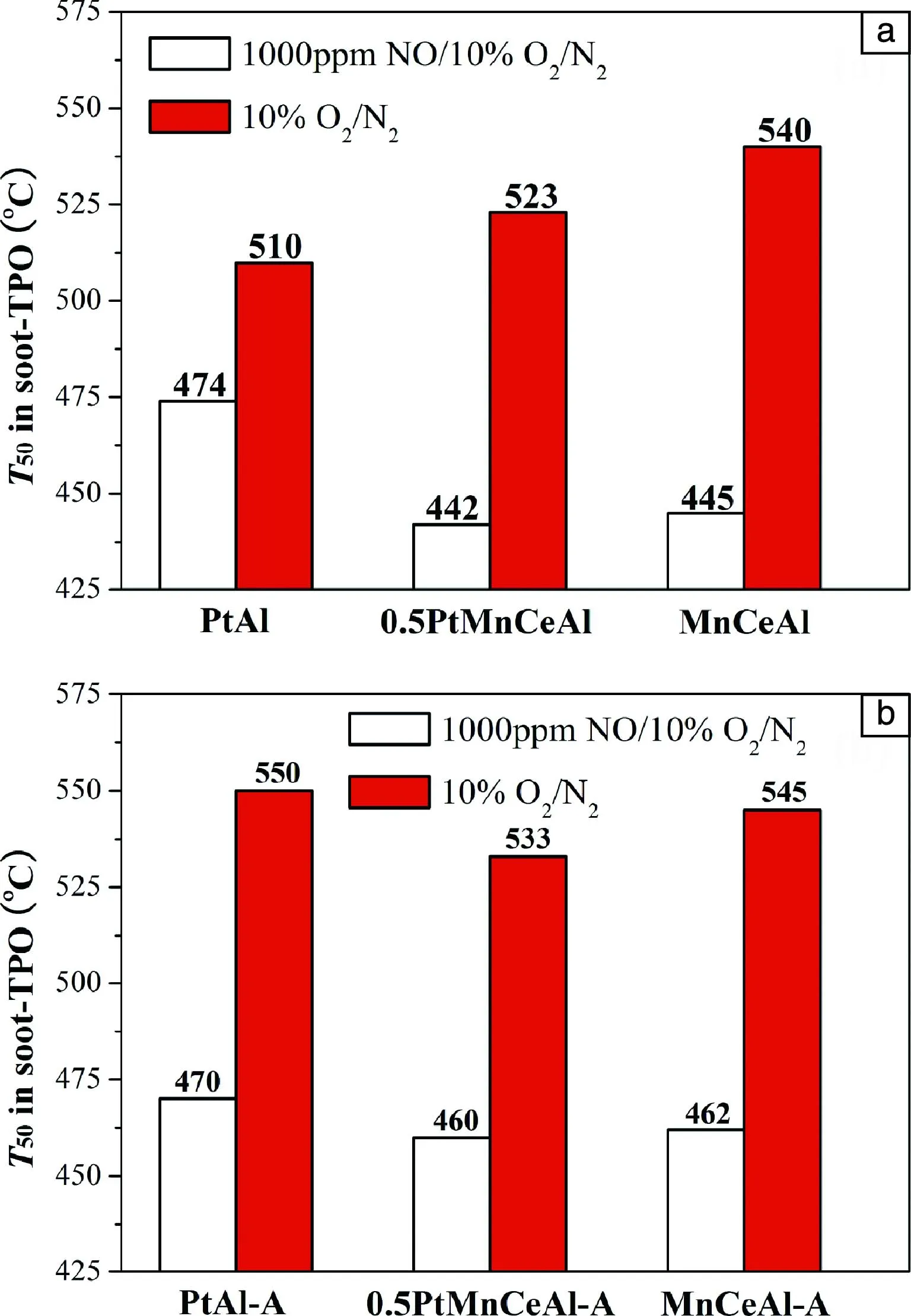

为弥补这一局限,Liu等[61]用MnOx-CeO2(MnCe)部分取代商用Pt/Al2O3(PtAl)催化剂中的Pt,研究了经过Ce基材料改性的含有0.5%Pt的Pt/MnOx-CeO2/Al2O3(PtMnCeAl)催化材料及含有1%Pt的PtAl催化材料分别对碳烟氧化的催化活性和热稳定性,结果如图9所示,0.5PtMnCeAl 在各类气氛下都具有良好的碳烟氧化能力。其中,MnCeAl和0.5PtMnCeAl通过“NO2辅助机理”,在含NOx的气氛下催化碳烟氧化的能力明显优于PtAl(图9a),与此同时,Pt-铈基材料协同作用可以增强0.5PtMnCeAl表面活性氧的产生和利用效率,进而提高其催化性能。经过热老化后(图9b),与新鲜样品相比,0.5PtMnCeAl虽然有一定失活,但仍然是性能最佳的催化剂,且Pt的用量较常规Pt/Al2O3催化材料减少一半,具有较好的应用前景。

图9 不同催化材料对碳烟氧化的催化温度对比图:(a)新鲜催化剂,(b)热老化催化剂[61]Fig.9 Soot oxidation temperature on different catalysts: (a) fresh catalysts, (b) aged catalysts[61]

4 稀土在固定源废气污染治理中的研究与应用

4.1 用于工业烟气脱硝的稀土催化材料

如前所述,我国“十二五”规划中首次将NOx增列为约束性指标,这意味着NOx已成为我国今后一段时间内的减排重点。固定源的NOx排放主要来自于热电厂、水泥厂、钢铁厂、垃圾焚烧厂及其他类型工业设施。V2O5-WO3/TiO2(简称VWTi)是我国目前工业化应用最广泛的固定源脱硝催化材料。由于V具有生物毒性,对环境产生较大的影响,美国、欧洲、日本等国已经对其禁止使用,因此非钒基脱硝催化材料将是未来发展的主流。但固定源烟气中含有大量的碱金属(Ca,K等)等杂质,导致以Cu,Mn等为活性中心的SCR筛催化材料迅速失活。所以截止目前,这两类非钒催化材料在固定源脱硝领域的应用仍然有限。相对而言,稀土氧化物尤其是氧化铈基脱硝催化剂具有高效、无毒、无二次污染性等特点,可替代高毒的钒钛系,实现环境友好。其与钒基催化剂特点的比较如表1所示。

表1 稀土脱硝催化剂与钒钨钛催化剂比较Table 1 Comparison between rare-earth catalysts and VWT catalysts

Chen等[62, 63]研究了CeO2/TiO2催化材料的NH3-SCR反应机理,发现酸性位是CeTi催化剂中最主要的活性位,当反应温度低于200 ℃时,活化NH3的活性位被亚硝酸盐物种覆盖,阻碍了NH3-SCR反应。此后,大量研究通过将WOx,NbOx,MoOx氧化物等为代表的固体酸以及磷酸根、硫酸根等作为改性添加剂,以改善催化剂性能和抗硫中毒能力[64-68]。其中CeO-NbOx、MoO3-CeO、Ce0.75Zr0.25O2-PO43-等均被报道过具有良好的SCR催化性能。Casapu等[69]对Nb-Ce基脱硝性能进行了探讨,研究发现Brønsted酸性位(Nb-OH)与Lewis酸性位(Nb=O)填补了WOx-TiO2酸空位,在高温条件下促进了NH3的吸收。Peng等[70]发现MoO3/CeO2基由于MoO3的不规则结构提供了Lewis酸性位以及Brønsted酸性位,增强了SCR反应活性。Si等[71]发现Ce0.75Zr0.25O2-PO43-催化剂在250~450 ℃可达到80%脱硝率,其中磷酸盐可以促进NH3的吸收。

吴晓东等[72]研究了CeWTiSi体系的催化材料,发现其在温度窗口为400~600 ℃的条件下,NOx转化率为90%以上,适用于高温烟气的脱硝。Ma等[5]研究了NbOx、WOx等固体酸氧化物改性Ce基SCR催化材料的催化性能,所得结果如图10所示,其中NbOx-CeO2(NbCe)催化材料的活性温度窗口为250~400 ℃,在WTi材料中添加Ce也显著提高了催化材料的低温活性,使得活性温度窗口拓宽为230~480 ℃。而WO3-TiO2(WTi)催化材料仅在400~550 ℃具有较高的活性。进一步的验证发现,NbCeWTi催化材料的热稳定性和抗硫中毒能力也非常突出,具有良好的应用前景。相应的酸改性方法也同样适用于含铈锆固溶体的脱硝催化材料[73, 74]。

图10 不同催化材料的NH3-SCR活性[5]Fig.10 NH3-SCR activities of different catalysts[5]

目前,国内第一套稀土脱硝催化剂标准已经制定出台(《稀土型选择性催化还原(SCR)脱硝催化剂》GBT34700-2017)。以山东天璨环保科技股份有限公司为代表的企业也将稀土基脱硝催化剂应用于国内部分火电厂和工业锅炉。2017年之后,火电行业原有的钒钛脱硝催化剂逐渐进入失效期,需逐步开始换装,加之火电行业新增运能对脱硝催化剂的需求增加,若以稀土脱硝催化剂代替钒钛脱硝催化剂,每年需用4~5万吨CeO2。这为稀土脱硝催化剂的应用带来了机遇,同时也为氧化铈在大气污染治理的高附加值应用开拓了市场[75]。针对国内高尘、高硫、高中毒元素的烟气特性来改进现有催化剂、延长催化剂寿命,将是国内稀土SCR催化剂发展的趋势。同时,开发低温SCR催化剂也将是未来催化剂发展的重要方向。

4.2 用于挥发性有机污染物去除的稀土催化材料

挥发性有机化合物(VOCs)是指大气中除单质碳、甲烷、CO和CO2之外的含碳化合物,交通、工业和民用是其三大主要来源。VOCs对环境以及人体健康的危害已引起社会公众的普遍关注,针对该污染物的催化净化技术是近年来大气污染物治理最为活跃的领域之一。常用的VOCs处理方法包括吸附、直接燃烧、光催化和催化燃烧法等。但从经济角度看,催化方法由于其能耗低和副产物无毒等特点而受到更多重视。利用稀土材料改善催化燃烧的效果,可以降低燃烧温度、提高燃烧效率、减少NOx和不完全燃烧产物的形成,具有高效节能、环境友好等优点。

催化燃烧催化剂中应用最多的仍然是Pt,Pd,Au等贵金属催化剂,具有起燃温度低、转化率高等优势。CeO2是其中重要的助剂,与三效催化中的作用相似。CeO2能将Pt,Pd稳定于催化活性最高的氧化态,而贵金属能提高CeO2的氧空位浓度和迁移性。同时CeO2与贵金属间的强相互作用还能促进烧结的贵金属颗粒再分散,从而延长催化剂的使用寿命。另外,Ag/CeO2催化材料也已被实验证明具有良好的催化氧化能力。Ma等[76]基于CeO2纳米颗粒和纳米球制备了Ag负载量约为2.5%的Ag/CeO2催化剂,并用于模拟空气气氛的甲醛催化氧化反应。研究结果表明,存在Ag/CeO2纳米球催化剂时,甲醛在110 ℃时即达100%转化。通过O2-TPD和H2-TPR证实,CeO2纳米球表面具有更多的化学吸附氧,Ag可以促进CeO2中氧物种的活化,提高催化剂的氧化还原能力,进一步促进其对甲醛的氧化。Liu等[77]在研究中系统地考察了Ag负载量和CeO2微观形貌对Ag/CeO2催化剂的物相、氧空位等结构特征的影响,并测定了其对萘这一探针物种的催化氧化能力。研究发现,Ag/CeO2具有良好的催化萘的氧化反应的能力,其中CeO2为反应的活性位点。Ag/CeO2催化剂的供给活性氧(O*)和再生O*的能力决定其催化活性。在不同Ag含量的样品中,1%Ag负载量的Ag/CeO2样品因兼具较好的O*供给和再生能力,表现出最佳的萘氧化催化活性,在220 ℃时即可令萘的转化率超过99%。

在过渡金属氧化物体系中,与CeO2复合也可以很大程度上改善催化材料的活性[78]。例如,CrOx与CeO2的相互作用可以促进具有强氧化性能的Cr6+物种的增加,在232 ℃实现二氯乙烯完全氧化;在Co3O4中引入Ce,不仅增加了活性Co2+和Ce3+物种的数量,而且形成了Co2+/Co3+和Ce3+/Ce4+两个氧化循环离子对,促进了氧空穴的产生, 在消除1,2,4-三氯苯反应中表现优异;将Mn和Cu与CeO2结合可形成具有类萤石结构的固溶体Cu-Mn-Ce-O,进一步提高降解氯苯的性能、提高CO2选择性。

此外,以La为A位的稀土钙钛矿材料在含氯VOC的催化燃烧方面也有大量研究,常见的有LaMnO3、LaCoO3体系[79]。但由于钙钛矿型催化剂的比表面积小、机械强度低、与大比表面积均匀复合难等缺点,离工业化应用还有一定的距离。

5 结 语

催化材料发展的核心是不断开发出高效、稳定、低成本的催化材料。对稀土催化材料而言,稀土特殊的电子结构、价态以及含有不同特性的化学键等特点,为其在各种不同类型氧化、还原反应中的优异表现奠定了微观物质基础。要实现其进一步的性能突破,关键的科学问题在于研究清楚其结构-性能之间的构效关系,以及与活性中心的协同作用机理。从应用角度而言,尽管我国稀土资源丰富,但目前处于大而不强的地位,促进稀土材料产品的高质、高效应用仍是稀土产业发展的重要出路。从这个意义上说,深化稀土催化材料在环境治理方面的技术开发和应用,既可减少环境污染,又能高效利用我国高丰度的轻稀土资源,将是加快可持续发展的生态文明社会建设的重要助推剂。

——庆祝中国共产党成立一百周年贵金属纪念币展