铌合金高温热防护及其抗氧化硅化物涂层

孙 佳,王 玉,付前刚

(1. 西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)(2. 西安工程大学纺织与材料学院,陕西 西安 710048)

1 前 言

铌是最轻的难熔金属,纯铌的密度(8.57 g/cm3)与铁相当,熔点高达2468 ℃,韧脆转变温度仅为-160 ℃,固溶能力强,具有很好的延展性,能承受一定量的机械变形,物理化学性质稳定。铌合金(如Nb521、C-103和FS-85等)已被用来制造火箭发动机、天地往返飞船及核反应堆的关键部件[1]。据报道[2, 3],铌硅基合金的压缩比强度和拉伸比强度均高于目前应用广泛的镍基高温合金。若将涡轮发动机转子部分的高压涡轮叶片和低压涡轮叶片替代为铌硅合金,相比于目前镍基超高温合金,重量可以分别节省22%和21%[4]。因此铌合金被认为是未来替代镍基合金作为发动机叶片的首选材料[4-6]。

然而,铌合金较差的抗氧化性能一直是制约其在高温含氧环境下应用的瓶颈[7-10]。铌合金在常温下化学性质稳定,耐强酸和强碱,抗腐蚀能力强。但随着温度的升高,铌合金在空气中的氧化反应速率急剧增加,生成的粉末状氧化产物(主要是Nb2O5)不断从基体上剥落(该过程被称为“pesting”氧化),致使铌合金丧失其优异的高温力学性能。因此,如何有效提高铌合金的高温抗氧化性能成为其作为高温结构材料应用的前提。

2 铌合金的高温抗氧化防护

2.1 铌及其合金的氧化行为

目前,已报道的主要制备技术方法(包括真空非自耗/自耗电弧熔炼[11]、感应凝壳熔炼[12]、粉末冶金[13, 14]、热等静压[5]和定向凝固[9, 15, 16]等)所得的铌及其合金,在高温含氧环境下均无法避免铌的高温氧化过程。铌在空气中随温度变化而呈现不同的氧化特性[17],在室温~400 ℃范围内,铌的氧化动力学呈现抛物线型;在400~600 ℃范围内,铌的氧化动力学由抛物线型转变为直线型,氧化速率增大;在600~1485 ℃范围内,氧化速率急剧增加;温度超过1485 ℃后,铌的氧化物发生熔化,铌合金迅速丧失完整性。

室温下,铌合金化学性质稳定,表面几乎不存在氧化物层(图1a)。较低温度氧化时,铌合金表面生成暗色的氧化层,其粘附性较强,氧扩散系数低,氧化速率呈现抛物线型,具有一定保护性(如图1b所示);随温度升高,表面氧化物逐渐转变为疏松的白色氧化层,氧扩散加强,氧化层内萌生裂纹(图1c),铌的氧化速率转变为直线型。研究表明[18],铌及其合金无论在空气、氧气还是水蒸气中,其主要氧化产物均为Nb2O5。在低压氧环境下,铌的氧化物会含有少量NbO和NbO2[19]。由于Nb2O5与基体的体积比(PBR,2.69[17])相差很大,在氧化物层和铌合金基体界面处产生较大的双向内应力[17]。氧化层厚度越大,内应力越大。当氧化层增长到一定的临界厚度时,界面处便产生裂纹,促使氧化层从基体上剥离脱落,如图1d所示。

图1 铌合金的氧化机理:(a) 氧化前,(b) 表面氧化物层的形成,(c) 氧化层裂纹的生长和 (d) 氧化物层自行剥离实物图Fig.1 Oxidation mechanism of Nb alloy: (a) original alloy before oxidation, (b) initial generation of Nb-oxides at high temperature, (c) cracking phenomenon occurred in surface scale and (d) spallation of Nb-oxides after oxidation

2.2 合金化改性技术

根据2.1节中对铌及其合金氧化特性的描述,按照氧与铌的反应过程,可从改性氧化产物、增强基体合金的抗氧化性能和利用涂层技术隔绝铌合金与氧气的接触等方面对铌合金的抗氧化性能进行改善和提高。

2.2.1 改性氧化物的性质

铌及其合金的抗氧化性能差,原因在于表面氧化物层与基体的物理化学性质不同,氧化物层结构疏松,与基体的体积比PBR相差大[17],因此界面应力大,易从基体上脱落,不具有保护性。从20世纪50年代开始,研究者试图通过改变氧化产物Nb2O5的物理化学性质,使其与铌合金基体的体积比接近1,降低氧化物层与铌合金基体的界面应力,从而提高氧化物层的粘附。具体可通过在合金中加入微量改性元素,使其在Nb2O5中形成固溶体[14],达到以下目的:① 提高氧化层的强度和蠕变性能,减少裂纹的产生;② 降低氧离子在Nb2O5内的扩散速率;③ 使表面层致密化,降低孔隙率;④ 改变氧化层及铌合金的点阵常数,降低两者体积比;⑤ 使α-Nb2O5相和β-Nb2O5相稳定,避免发生相变;⑥ 加入合金元素的量超出其在Nb2O5中的固溶度,生成其他氧化物相或非晶态表层,使氧化层具有热防护能力。

2.2.2 合金化形成氧化物保护层

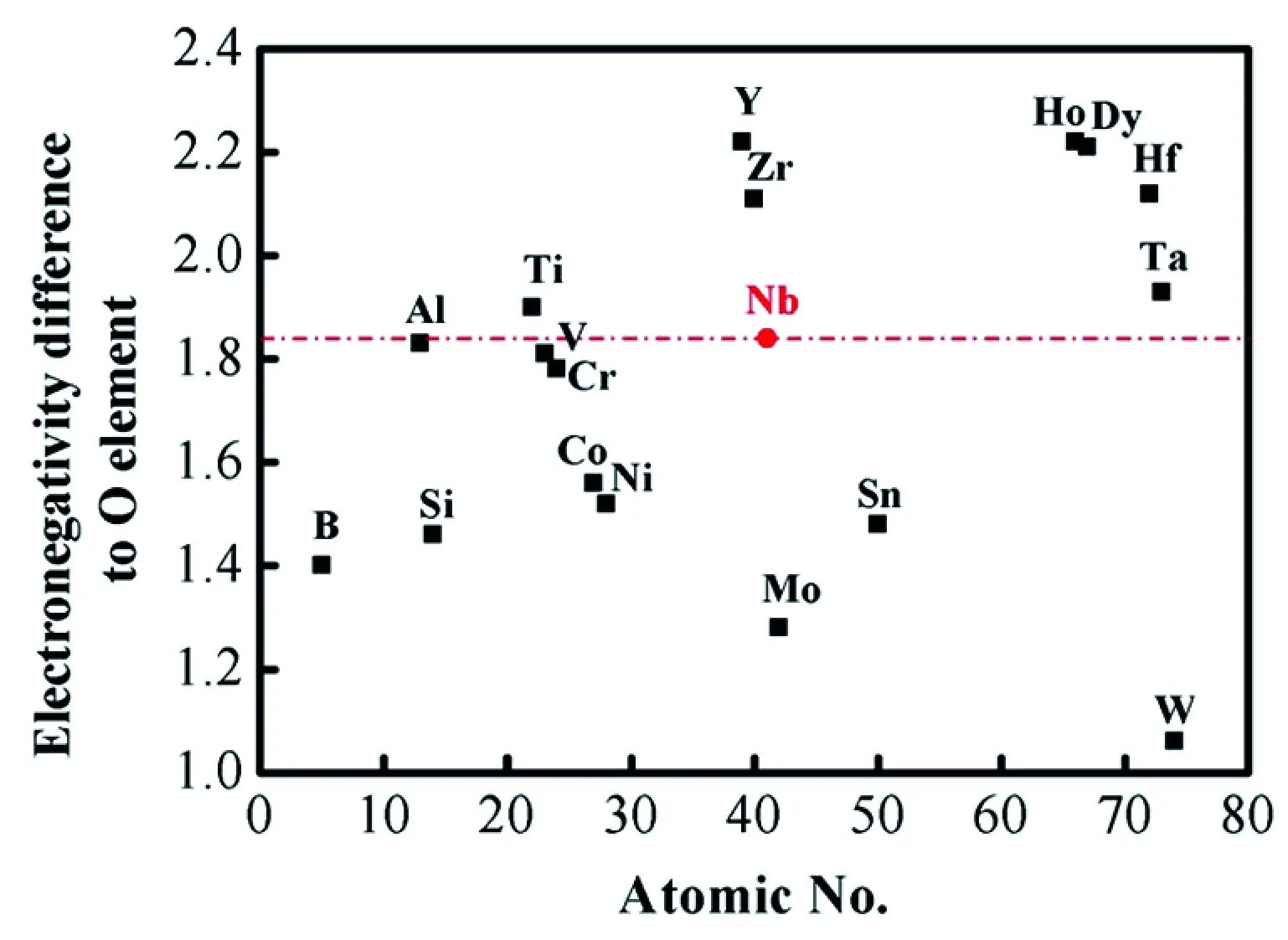

合金化提高铌合金抗氧化性能的机理是在铌合金基体中加入“选择氧化型”合金元素X(X= A1,Cr,V,Ti等),使其在高温氧化过程中,优先与O元素形成氧化物(如图 2所示),在铌合金表面形成一层致密保护层,以降低氧扩散速率,减缓或抑制Nb2O5的生成[9, 10, 16, 20-22]。Al,Cr和Si容易与O结合在基体表面形成致密的Al2O3、Cr2O3和SiO2层,阻挡氧的内扩散,此外Ti的加入能增强氧化膜的附着,Hf的加入能够提高氧化膜的韧性。Bewlay等[23]对比分析了Ti,Hf,Cr,Si和A1合金化提高铌合金抗氧化性能的程度,指出Si对提高铌合金的抗氧化性能最为有效;Cr,Hf和Ti均能较高提升材料的抗氧化性;A1则需在温度满足一定条件时,其提高铌合金抗氧化性能的作用才会变得明显。

图2 各种元素与O元素的电负性统计图Fig.2 Electronegativity statistic diagram of varied elements with oxygen element

通过多元合金化,可改善铌合金的抗氧化性能,但改善效果并不显著,并且抗氧化性能最好的合金化技术常常是在损失基体强度的情况下获得的。Loria[24]的研究结果表明,具有优异抗氧化性能的铌合金作为结构件使用时,其强度出现衰减,如Nb-Ti-W、Nb-Ti-Mo、Nb-Ti-Mo、Nb-Al-V等;而且一些具有优异抗氧化性能的铌合金延展性太差,难以加工,如Nb-Fe-Al、Nb-Cr-Al、Nb-Mo-Al、Nb-Ti-Cr-Al等。

合金化虽能改善铌合金的抗氧化性能,但会造成铌合金高温力学性能下降,有一定的局限性,距离其作为新一代高温结构材料的使用仍存在一定差距。表面涂层技术既能保护基体不受高温氧气腐蚀,也不会改变其化学成分,可兼顾高温力学性能与抗氧化性能。因此,表面涂层技术是推进铌合金实用化进程的关键途径。

2.3 铌合金抗氧化涂层技术

2.3.1 抗氧化涂层的基本要求

抗氧化涂层的基本原理是利用涂层阻挡氧气与基体的接触从而达到防止基体氧化的目的。从实际应用的角度出发,要使铌合金在高温含氧环境中长期、可靠地工作,在抗氧化涂层的设计上应考虑如下因素[25-29]:

(1) 高的热稳定性。涂层的熔点高,挥发性小,且能在氧化服役过程中形成生长速度慢、氧扩散速率低的表面氧化物层。

(2) 涂层与基体具有一定的结合强度。只有涂层与基体具备较高的结合强度,才能承受严苛的服役环境所带来的巨大热冲击对涂层的破坏。

(3) 适当的热膨胀匹配性。涂层材料的热膨胀系数应与铌合金基体相近,否则在热服役过程中,会因涂层与基体之间的热膨胀不匹配而导致涂层开裂或剥落。

(4) 一定的塑性和硬度。涂层能够抵抗一定程度的机械冲击和小颗粒冲刷,并且高温下基体受应力产生蠕变时不发生破裂。

(5) 涂层的制备工艺过程对基体的热影响小。较大的热影响不仅使铌合金机械强度损失,而且会在涂层与基体间引入疏松氧化物层,影响抗氧化涂层的结合。

(6) 避免涂层中的缺陷。缺陷通常会为氧气向铌合金基体的扩散提供通道,加大基体的氧化损耗,因此涂层中的缺陷必须尽可能减少。

(7) 涂层组分与基体不固溶。尽量选择与铌合金不存在固溶现象的涂层组分,否则高温服役时,涂层会因组分内扩散严重,导致热力学不稳定而失效。

2.3.2 抗氧化涂层体系

为解决铌合金热端部件,如飞机发动机涡轮叶片、火箭发动机推力室、燃烧室和尾喷管等,在高温含氧环境下抗氧化能力严重不足的现状,经过数10年的发展,现已形成4大热防护涂层体系:耐热合金涂层、贵金属涂层、铝化物涂层和硅化物涂层。

耐热合金涂层主要是以铁、钴和镍为基的耐热合金作为抗氧化防护层,是最早研制的用作铌合金表面防护的涂层体系。其抗氧化原理是高温氧化时在涂层表面形成致密的CoCr2O4或NiCr2O4尖晶石型氧化物层,这种氧化物的氧渗透率低,且能阻止涂层中金属阳离子的外扩散,因此铌合金基体的抗氧化性能得到提高[30]。贵金属涂层的抗氧化性能取决于涂层材料的熔点、挥发性氧化物的耗损速率及涂层与基体的互扩散速率。此类涂层的代表有铂(Pt)族和铱(Ir)族涂层材料,其中以Ir涂层的抗氧化性能最优[31]。Pt和铌合金之间的互扩散严重,在1398.8 ℃环境下的氧化服役寿命少于20 h[32]。Ir的熔点较高(2454 ℃),化学性质稳定,使用温度可达2100~2200 ℃,并且具有低的蒸气压和氧化物挥发速率,氧渗透率在2200 ℃仅为10-14g/(cm·s),是目前1800 ℃以上较理想的抗氧化涂层材料[33]。铝化物涂层中研究较多的是Al3Nb涂层体系,其抗氧化原理是利用Al活性高,高温下容易与氧反应形成致密的Al2O3保护膜,阻挡氧的内扩散。硅化物涂层热稳定性好,使用温度高,氧化时在其表面形成的SiO2不仅氧扩散系数低(1200 ℃时为10-13g/(cm·s),2200 ℃时为10-11g/(cm·s)[34]),而且自愈合能力强,并能承受一定的变形,因此在铌合金的热氧化防护方面性能优越。以上4种涂层体系中,硅化物涂层的研究和使用最为广泛。下文将具体探讨铌合金表面硅化物涂层的研究进展和发展趋势。

3 铌合金表面硅化物涂层研究进展

3.1 硅化物涂层体系

目前,国内外报道较多的是两种硅化物涂层体系:Si-Cr-X基硅化物涂层体系和难熔金属硅化物涂层体系。

3.1.1 Si-Cr-X基硅化物涂层体系

该种硅化物涂层体系研发时间早,所用制备技术多为料浆熔烧法。Si-Cr-X体系中的X通常为Ti,Fe和其他改性元素。目前已具有商用硅化物涂层体系牌号的有:国外R512A(Si-20Cr-5Ti)和改进后的R512E (Si-20Cr-20Fe),以及国内815(Si-Cr-5Ti)和056涂层(815改进型)[35, 36]。国外涂层体系已在轨道姿态发动机(包括航天飞机和卫星)的铌合金部件以及Pratt Whitney F100火箭发动机的C-103铌合金喷管上得到了应用,其能承受上百次的热冲击(1400 ℃空气或燃烧气氛),性能十分稳定。国内涂层体系也已在多种卫星以及神舟飞船的发动机推力室上得到了应用,有效服役上百次[32]。

为延长涂层使用寿命,提高使用温度,研究者对Si-Cr-X基体系的改性从未间断。美国国家技术研究中心[37]对R512A涂层的结构和成分进行了改进,使其与合金基体具有相近的热膨胀系数,改进后的硅化物涂层不但保持了较好的抗氧化性能,而且韧性也有所提高,更耐开裂。Sylvania公司[38]则开发了针对R512A和R512E涂层体系的快速修复技术,对失效涂层的修复时间仅在5 min之内。国内西北有色金属研究院[32]在铌合金表面研制了Zr改性的Si-Cr-Ti涂层,其耐烧蚀温度可达1650 ℃。中国科学院上海硅酸盐研究所[39]对Si-Cr-X基体系展开过系统的研究,将多元改性元素如Mo,W,Al,Ge或Zr同时引入Si-Cr-Ti体系中,发现Al和Zr双元改性的Si-Cr-Ti基硅化物涂层抗氧化效果突出。

3.1.2 难熔金属硅化物涂层体系

Si-Cr-Ti和Si-Cr-Fe硅化物涂层体系的工作温度一般不超过1400 ℃,而目前新型双组元液体火箭发动机推力室的工作温度已超过1500 ℃,服役时间长达10 h以上。为了进一步提高铌合金表面涂层的高温抗氧化能力,难熔金属硅化物涂层体系引起了研究者的浓厚兴趣。

Nb-Si基金属间化合物涂层具有制备工艺简单、组织均匀、厚度可控以及与基体结合较强的优势,在铌合金表面涂层上的应用较为广泛。然而二元Nb-Si体系的抗氧化涂层性能较差,不能满足铌合金的工程使用[40]。李明等[41]采用包埋渗法在铌表面制备了单一NbSi2涂层,氧化后的涂层表面形成Nb2O5和非晶SiO2组成的非保护性氧化物层。Zhang等[42]利用原位观察法发现NbSi2在500~850 ℃温度范围内有“pesting”氧化现象。因此,研究者着手于改性Nb-Si涂层体系研究,将Cr[43],Ge[44],B[8],Y[45],A1[46],Ce[47]和Zr[48]等元素或化合物引入Nb-Si体系中,达到消除pesting氧化、提高SiO2成膜速率的目的。Yoon等[49, 50]制备了Si3N4和SiC改性的NbSi2纳米涂层,1100 ℃氧化后发现在涂层表面生成了致密的SiO2玻璃层。Nb-40Ti-15A1合金表面多元改性的(Nb,Ti) (Si,Ge)2硅化物涂层,在1300 ℃氧化24 h后的增重仅为1.05 mg/cm2[51]。Majumdar等[52]利用包埋渗法制备了Al改性的双层NbSi2涂层体系,其可在1300 ℃静态空气下有效服役8~10 h。

MoSi2是另外一类重要的热防护涂层材料,其热膨胀系数(8.0×10-6~9.0×10-6/K)与铌合金(7.6×10-6~8.5×10-6/K)非常接近,因此有望利用MoSi2材料优异的抗氧化性能解决铌合金的高温易氧化难题。MoSi2是Mo-Si二元合金体系中Si含量最高的一种中间相化合物,其熔点高(2030 ℃),密度适中(6.24 g/cm3),高温抗氧化温度可达1900 ℃,与SiC等硅基陶瓷相当。在铌合金基体表面制备MoSi2抗氧化涂层,高温(900~1900 ℃)氧化环境下,会促使涂层表面生成连续致密、自愈合能力强的SiO2玻璃保护层,能有效阻止氧分子的内扩散,提高抗氧化性能[53]。然而,MoSi2涂层在中低温(400 ~ 900 ℃)下使用时,所形成的玻璃保护膜不连续,自愈合能力差,无法完全使涂层与空气隔离[54]。与此同时,生成的氧化副产物——固相MoO3的结构疏松,孔隙率大,氧渗透率高,容易在界面应力作用下转变为粉末从MoSi2表面脱落,发生pesting氧化。目前,改善MoSi2中低温pesting氧化行为的主要方法有: 提高MoSi2的致密度、添加与O有亲和力的元素和高温预氧化形成致密的SiO2膜[55]。国内东方钽业有限公司的表面处理研究室研发了针对C-103和Nb521铌合金的B,A1改性Si-Mo-W硅化物涂层体系,涂层在1700 ℃下的抗氧化寿命大于30 h,在室温~1600 ℃空气环境下热震次数超过3500次[56]。

3.2 硅化物涂层的主要制备技术

目前开发的涂层技术中,比较成熟的工艺有料浆熔烧技术、包埋渗技术、熔融盐技术、放电等离子烧结技术、气相沉积(包括溅射法、双辉光等离子体放电法和热喷涂)等。针对硅化物涂层的制备技术而言,料浆烧结技术、包埋渗技术、放电等离子烧结技术和热喷涂技术的使用最多,本文着重就此4种方法展开阐述。

3.2.1 料浆熔烧法

料浆熔烧法是将涂层材料或构成涂层材料的前驱体、分散剂、粘结剂和溶剂按一定比例混合制成料浆,经充分搅拌后涂刷或喷射于铌合金基体表面或将铌合金基体浸渍于料浆中以形成料浆涂覆层,经加热或加压使其固化,而后在真空或惰性气体保护下高温熔烧制成涂层,制备过程如图3所示。涂层的厚度可以通过多次涂刷、喷射或浸渍方式得以调节。目前,商用铌合金表面大都采用料浆熔烧法制备抗氧化涂层,如前文提及的R512A、R512E、815和056等商用涂层体系。

图3 料浆熔烧法制备涂层过程示意图[57]Fig.3 Schematic diagram of slurry-sintering process for coating preparation[57]

航天材料及工艺研究所的贾中华等[58]利用料浆熔烧法制备了涂层材料为Si-Cr-Ti和Si-Cr-Fe的抗氧化涂层,结果表明料浆法制备的硅化物涂层与铌合金基材的结合强度高,高温抗氧化性能和抗热震性能良好。中南大学肖来荣等[59]采用料浆熔烧法在铌合金表面制备Si-Cr-Ti涂层,研究了涂层的显微组织及高温抗氧化性能,发现氧化后涂层表面形成了含Al2O3和TiO2的SiO2致密氧化膜,涂层与氧化膜和基体均结合紧密。在1400 ℃高温下氧化11 h后,涂层体系的氧化增重为9.56 mg/cm2。中国科学院王禹等[39]使用料浆熔烧工艺在C-103铌合金表面制备了Si-Cr-Ti硅化物保护涂层,指出Ge,Mo和W改性的涂层结构不利于高温抗氧化性能的改善,添加Zr,Al的Si-Cr-Ti硅化物涂层能显著提高涂层的高温抗氧化性能。Zr和Al 双元改性Si-Cr-Ti涂层表面形成的硅酸盐氧化膜高温下具有良好的稳定性,在1600 ℃的静态抗氧化寿命大于50 h。

料浆熔烧技术可操作性好,涂层的成分和厚度可人为调控,涂层与基体间可以达到冶金结合,因此广泛用于铌合金表面硅化物涂层的制备。但该技术中,熔烧处理对铌合金基体热影响大,一定程度上损伤了基体优异的高温力学性能,因此难以应用于熔点较高的涂层体系的制备。

3.2.2 包埋渗法

包埋渗法是基于钢铁表面渗碳和渗氮等表面改性工艺发展而成的一种涂层制备技术,并广泛应用于高温合金表面涂层的制备。如图4a所示,包埋渗法制备涂层的过程是将铌合金埋于由惰性填充剂(Al2O3,SiO2和SiC等[60])、涂层元素粉末以及卤化物活性剂组成的包埋粉料中,在真空或惰性气氛中进行热处理,通过气相迁移和固相扩散在铌合金表面渗入一种或多种元素以形成涂层。包埋渗法制备的涂层与铌合金之间存在元素互扩散引起的由柱状晶(涂层一侧,图4c)向等轴晶(基体一侧,图4b)过渡的冶金结合区[61],因此涂层与基体的结合强度相对较高。

图4 典型包埋渗工艺制备涂层示意图[62] (a)和硅化物涂层TEM照片[61] (b, c)Fig.4 Typical pack cementation process for coating preparation[62] (a) and TEM images[61] (b, c) of silicide coating

Vishwanadh等[17]采用包埋渗法在铌合金表面制备了NbSi2涂层,高温氧化后涂层表面生成了SiO2和Nb2O5,界面则生成了热膨胀系数介于NbSi2和铌合金之间的Nb5Si3。SiO2保护膜的形成有效提高了涂层的抗氧化能力,Nb5Si3则降低了基体与涂层之间热物理性能的差异,使涂层在经受冷热冲击时不易过早剥落,延长了使用寿命。Alam等[63]采用包埋渗工艺在铌合金表面制备了NbSi2涂层,涂层1100 ℃的静态抗氧化寿命大于50 h,1300 ℃大于9 h,1100 ℃~室温的热循环寿命达20次,1300 ℃~室温的热循环寿命达10次。西北工业大学郭喜平课题组[5, 40, 45, 47, 64-71]开发了Al,Y,Cr,B,Ce,Zr,Ge等单元以及多元联合改性的Nb-Si基硅化物涂层体系,其中多种涂层体系经1250~1350 ℃恒温氧化100~200 h、1250 ℃~室温循环氧化100次后仍对铌合金基体具有优异的保护能力。

包埋渗法所需设备简单,成本较低,对基体材料的形状和尺寸基本无限制,且所得涂层的组织均匀、厚度可控。包埋渗法的主要缺点是涂层制备过程中渗剂导热性差,致使在制备温度冷却到室温的过程中,基体合金的表面温度梯度不均匀,易导致涂层组织粗大,萌生贯穿性裂纹。此外,用包埋渗法进行多元素共渗时,由于不同元素沉积和扩散的速度不同,需要通过选择合适的工艺参数才能得到所设计的多组元涂层。

3.2.3 放电等离子烧结法

放电等离子烧结属于快速烧结技术。与料浆熔烧技术中的烧结过程相比,放电等离子烧结技术的原料是干燥的固态粉末,制备过程无需任何粘结剂等液体溶剂。整个制备过程耗时短,涂层制备效率较高,而且涂层致密,缺陷含量较低[72]。

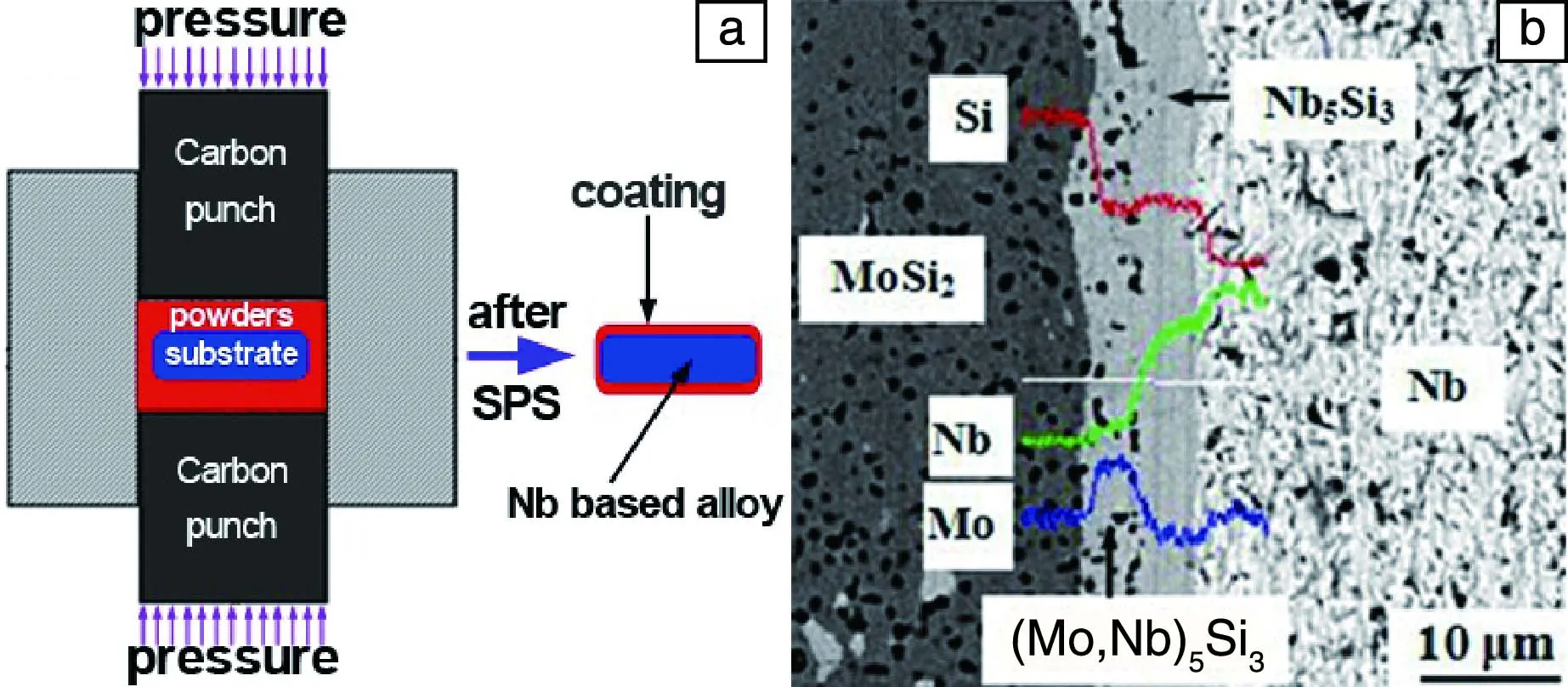

放电等离子烧结制备涂层的原理是利用电极与金属基体间的脉冲火花放电,将电极材料熔敷到基体表面,形成涂层,如图5a[73]。Murakami[74]利用放电等离子烧结工艺在铌合金表面分别制备了Mo(Si,Al)2-Al2O3涂层、B掺杂的Mo5Si3涂层、Cr掺杂的Nb(Si,Al)2涂层与NiAl涂层,研究了上述涂层的高温抗氧化性能,结果发现B掺杂的Mo5Si3涂层在1200~1400 ℃抗氧化性能优异。Yan等[73]利用粒径小于3 μm的MoSi2粉末作为原料,采用放电等离子烧结工艺在纯铌金属表面制备了MoSi2涂层,涂层厚度可达(350±20)μm。1200 ℃空气环境中静态氧化80 h后的质量增重为0.128 mg/cm2,此值仅为无涂层防护的纯铌基体(141.5 mg/cm2)的九万分之一;而且涂层体系在1400和1500 ℃氧化80 h后的质量增重分别为0.385和0.483 mg/cm2,极大提高了铌合金在高温环境下的抗氧化能力。放电等离子烧结工艺制备的涂层与基体达到冶金结合(见图5b),不易发生剥落,但涂层厚度、均匀性不易控制,连续性较差。

图5 放电等离子烧结法制备硅化物涂层示意图(a)和涂层SEM照片(b)[73]Fig.5 Schematic of silicide coating preparing by spark plasma sintering on Nb alloy (a) and SEM image of the coating (b)[73]

3.2.4 热喷涂法

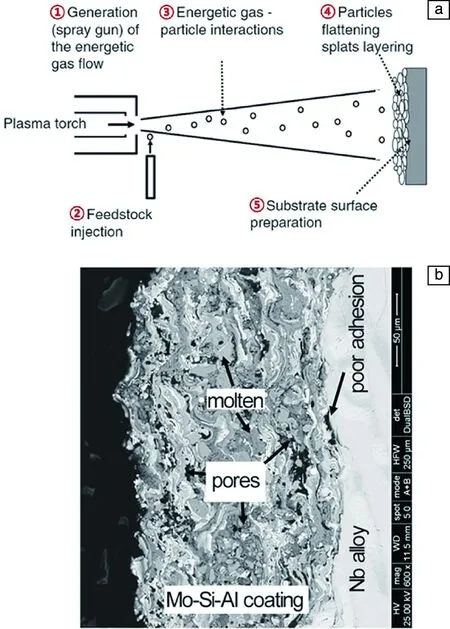

热喷涂法(以等离子喷涂[75]为例,如图6a所示)是指利用热源将粉状或丝状固体材料加热到熔融或半熔融状态,通过高速气流使其雾化,然后高速喷射、沉积到经过预处理的工件表面,从而形成附着牢固的表面涂层。因涂层厚度的增加需要多次沉积,故所得涂层的微观组织呈现层状堆叠的熔融相和非熔相交错排列结构(图6b),熔融相的存在能够保证涂层的内聚力以及与基体的结合强度。按照喷涂方式的不同,热喷涂可分为火焰喷涂、真空喷涂、低压等离子喷涂、大气等离子喷涂、电弧喷涂、超音速喷涂以及等离子喷涂气相沉积等。相比于其他表面涂层技术,等离子喷涂技术以其工艺效率高、喷涂材料范围广、喷涂过程中对基体热影响小(温度一般低于500 ℃)、喷涂零件尺寸不受限制等众多优点备受科研工作者青睐[76-78]。

图6 热喷涂涂层的形成示意图[75] (a)及硅化物涂层的微观组织照片[79] (b)Fig.6 Schematic of plasma spraying[75] (a) and cross-sectional microstructure of plasma sprayed silicide coating[79](b)

法国研究人员[36]将MoSi2、SiO2、Si3N4、SiC和Mo5-Si3混合后利用等离子喷涂法在铌合金基体上制备硅化物涂层,该涂层与金属基体产生互熔作用,可有效保护铌合金不受氧化。北京航空航天大学周春根课题组[79]利用大气等离子喷涂工艺在铌合金表面制备了Mo-Si-Al 涂层,涂层在1250 ℃高温下氧化100 h后仅增重8.24 mg/cm2,展现出良好的高温抗氧化性能。作者课题组[80]采用超音速等离子喷涂系统将MoSi2球形粉末直接喷涂于铌合金表面,通过控制熔化程度和涂层中非稳态β相的含量,可使MoSi2基涂层体系在1250 ℃氧化100 h后仅增重0.25 mg/cm2,极大提高了铌合金的抗氧化能力。然而,等离子体喷涂技术目前还存在着制备涂层与基体结合强度低、气孔率大、热应力大等问题,仍需要进一步深入研究,以改善涂层质量和服役寿命。

3.2.5 技术复合化法

近年来,在铌合金表面先通过料浆熔烧、溅射或喷涂工艺制备一金属结合层,再利用包埋渗技术扩散渗硅制备硅化物涂层的方法(亦称两步法)引起了研究人员极大的兴趣。该方法制备的硅化物涂层孔隙率低、结构致密,且可以通过增加共渗元素(如Al,Cr,B,Y,Ti,Ge和Zr等[81-84])进行硅化物涂层的多元复合化,所以能同时达到抑制硅化物pesting氧化、提高硅化物室温韧性和高温强度的目的。

Glushko等[85]先采用熔盐法在铌合金基体上制备Ti 层,而后在此基础上,采用包埋渗Si 方法得到TiSi2涂层,涂层在1300 ℃时仍具备抗氧化性能。俄罗斯研究人员采用先沉积Mo层再包埋渗Si的工艺在铌合金表面制备MoSi2涂层,其静态1800 ℃下氧化寿命可达10~20 h[32]。国内航天材料及工艺研究所的何开民等[86]在铌合金表面利用相似工艺制得MoSi2层,发现涂层均匀致密,结合强度高,1700 ℃抗氧化寿命大于30 h,1800 ℃下抗氧化寿命超过10 h。Mueller等[87]在铌基体表面先溅射沉积Mo-W层,再进行多元共渗Si+Ge制得(Mo,W) (Si,Ge)2涂层,发现Ge可以增加SiO2的热膨胀系数,并能在中低温环境中提供较好的密封层,抑制涂层粉化氧化现象的发生,提高了涂层的抵抗循环氧化的能力。除此之外,先利用包埋渗硅工艺形成结合强度高的渗硅涂层,后利用热喷涂MoSi2涂层优异的抗氧化性能制备的双涂层体系,不仅在1200 ℃氧化空气中具备较低的抛物线氧化速率常数(0.057 mg2·cm-4·h-1)[62],而且在1500 ℃氧化温度下有效防护铌合金长达128 h[88]。

4 结 语

铌合金抗氧化性能的不足极大限制了其作为高温结构材料的应用。虽然铌合金的抗氧化性能可借助表面抗氧化涂层体系得到显著提升,但面对长寿命、抗热冲击和耐动态高温的应用需求,单一抗氧化涂层体系仍略显不足。在众多防氧化涂层体系中,复合硅化物涂层体系以其结构致密、热稳定性优异,且具有“自愈合”能力等特点,被认为是铌合金表面最具潜力的高温抗氧化涂层体系。但是复合硅化物涂层体系的应用仍存在较多局限性:

(1) 复合硅化物涂层与铌合金高温下容易发生互扩散。铌合金的固溶能力大,其在高温下更为明显。对Nb-MoSi2体系在1200和1500 ℃的扩散研究表明[89],界面靠近MoSi2一端出现了富Nb的(Nb,Mo)5Si3相,而靠近Nb一端出现了富Mo的(Mo,Nb)5Si3化合物。这将造成MoSi2涂层与铌合金基体的界面因元素互扩散而生长,出现界面吞噬涂层,造成MoSi2涂层高温结构不稳定等问题,进而导致涂层防护失效。因此适当地增加界面阻挡层[88],降低界面处元素的扩散激活能,实现界面处组织、成分的均一化对防止硅化物涂层的“热衰退”至关重要。

(2) 复合硅化物涂层体系的热防护性能亟待提高。新一代高性能轨控发动机的燃烧室温度已高于1800 ℃,下一代12~15推重比的涡轮风扇发动机的涡轮前温度也已处于1800~1900 ℃,高超音速飞行器的锐形结构与大气层摩擦后的表面温度则更高(飞行器的表面温度与其曲率半径的平方根成反比),而现有的复合硅化物涂层体系已难以满足服役要求,亟需开发适用于铌合金的具备高隔热、低热发射率[90]的新型高温防护涂层材料,并发展相应的涂层制备方法。因此,研发超高温服役的复合硅化物涂层体系,是未来铌合金热防护领域的重要方向。