Al2O3含量对Ni/TiO2-Al2O3催化剂H2-O2等温吸附的影响

王岩玲,王俊恩,孙丽丽

(淮北师范大学 化学与材料科学学院,安徽 淮北 235000)

1 引言

贵金属催化剂由于具有较好的活性、选择性和稳定性等优良性能,受到人们的广泛关注,用于加氢脱氢、氧化还原、裂化、合成等反应,在化工、医药等方面广泛利用.但是,贵金属资源较少,价格比较昂贵,所以,镍催化剂以其价格低、活性好而且使用的寿命长引起了科学界的广泛关注[1].

负载型镍催化剂的制备方法有气相沉积法[2]、溶胶法[3]、浸渍还原法[4]、共沉淀法等,但是每种方法都会有一些缺陷,例如利用溶液浸渍法来制负载型镍催化剂,在其制备的历程中,会受到一些因素的影响,比如液体的表面张力σ、溶剂化效应等,不能使金属镍高度分散.另外,该方法制备的镍催化剂的制备成本不低,耐老化的能力也不好并且使用寿命不长的缺点[5].

本次实验通过共沉淀法制备了不同Al2O3含量的60%Ni/TiO2-Al2O3催化剂,用这种方法制得的60%Ni/TiO2-Al2O3催化剂,具备较高的催化剂的H2吸附量、较小的金属镍催化剂粒径、较好的镍颗粒的分散度和较高的活性表面积的特点.

2 实验部分

2.1 催化剂的制备

催化剂中,Ni及载体TiO2、Al2O3的含量采用质量百分含量,依据还原后的理论值进行计算,金属镍的含量为60%,载体TiO2和Al2O3总含量为40%,Al2O3含量分别为:0%、5%、10%、20%、30%、35%、40%.

60%Ni/TiO2-Al2O3(Ni的质量百分比为60%)催化剂采用共沉淀结合正丁醇干燥法制备.一定量的硝酸镍、硫酸钛、硝酸铝溶解于100ml蒸馏水中得到溶液I;一定量的Na2CO3溶解于100ml蒸馏水中得到溶液II;将溶液I和II同时逐滴加入200ml温度为353K蒸馏水中,将所得沉淀物用蒸馏水充分洗涤6次;洗涤后的样品分散到200ml的正丁醇中,353K时蒸干,然后在393K继续烘干12h.

把烘干后的样品压片、破碎、用标准筛筛取20-40目的样品装袋贴签备用.

2.2 催化剂表征

催化剂的H2和O2吸附在自制的装置上进行.在723K下H2还原2h,然后在还原温度下抽空1h.H2吸附在室温下进行,然后以10K/min的速率升温到673K抽空1h,在673K进行O2吸附实验.H2和O2吸附量采用相应的吸附等温线外推到P=0求得.催化剂的还原度、分散度、活性表面积和平均粒径通过H2和O2吸附量以及镍的担载量计算.假设H/Nisurf的摩尔比为1,每个镍原子的表面积为6.5Å2,金属镍的表面积通过H2吸附量计算[6,7].催化剂中的金属原子数根据O2吸附量和的O/Ni摩尔比为1计算[8].还原度由O2吸附得到的Ni的原子数除以样品中的镍原子总数得到.Ni的分散度(D)根据公式:D(%)=H2吸附量/O2吸附量×100.镍的平均粒径d根据Smith等假设镍粒子为球状给出的公式(d(nm)=101/D(%))计算得到[9].

3 结果与讨论

3.1 H2的等温吸附

在室温和673K下,分别测定了Al2O3含量分别为:0%、5%、10%、20%、30%、35%、40%催化剂在723K还原后的H2和O2吸附量,并以此计算担载Ni的分散度、还原度、平均粒径和活性表面积.

308K时,催化剂的H2吸附量随压力的变化如图1所示.Al2O3含量分别为0%、5%、20%、30%、35%和40%催化剂上镍的H2吸附量分别为70、97、122、136、191、318、727μmol/g. 其中 Al2O3含量为0%时,催化剂上镍的H2吸附量最小,随着Al2O3含量的增加,TiO2含量的降低,H2的吸附量逐渐增大.当催化剂的载体只为Al2O3时,H2的吸附量远远高于含有TiO2作为载体时的氢气吸附量,表明Al2O3的加入能够明显提高催化剂的氢气吸附量.

图1 不同Al2O3含量催化剂室温下H2的吸附等温线

3.2 O2的等温吸附

图2 不同Al2O3含量催化剂673K下O2的吸附等温线

673K时,催化剂的O2吸附量随压力的变化如图2所示.Al2O3含量分别为0%、5%、20%、30%、35%和40%催化剂上镍的O2吸附量分别为4537、4302、4149、4006、3911、3021、2750μmol/g.其中Al2O3含量为0%时,催化剂上镍的H2吸附量最小,随着Al2O3含量的增加,TiO2含量的降低,H2的吸附量逐渐增大.当催化剂的载体只为TiO2时,O2的吸附量远远高于含有Al2O3作为载体时的氢气吸附量,表明Al2O3的加入明显降低催化剂的氧气吸附量.

3.3 担载镍的还原度

图3加入不同含量Al2O3对催化剂中Ni还原度的影响,从图中可以看出,Ni/TiO2上镍的还原度最高为99.2%,随着Al2O3加入,镍的还原度随之降低,当Al2O3的含量为40%时(Ni/Al2O3催化剂),镍的还原度最低为62.6%.表明随着Al2O3含量的增加,催化剂中Ni的还原度逐渐减小,Al2O3加入不利于担载镍的还原.

图3 镍的还原度随Al2O3含量的变化

3.3 担载镍的分散度

图4给出了担载镍的分散度随Al2O3含量的变化,673K还原时,60%Ni/TiO2的分散度为1.7%,随着Al2O3加入,担载镍的分散度越来越大,当Al2O3的含量达到40%时,担载镍的分散度达到最大为26.4%,可见,Al2O3有利于担载镍的分散,在TiO2中加入Al2O3增加了担载镍的分散度.

图4 镍的分散度随Al2O3含量的变化

3.4 担载镍的平均粒径

担载镍的还原度和分散度的综合效应反映在了担载镍的平均粒径上,如图5所示,随着Al2O3含量的提高,催化剂中金属镍的颗粒逐渐缩小,60%Ni/TiO2中Ni的平均粒径为57.8nm,当Al2O3含量达到40%,Ni的平均粒径为3.8nm,可见,在TiO2中加入Al2O3减小了担载镍的平均粒径.

图5 镍的粒径随Al2O3含量的变化

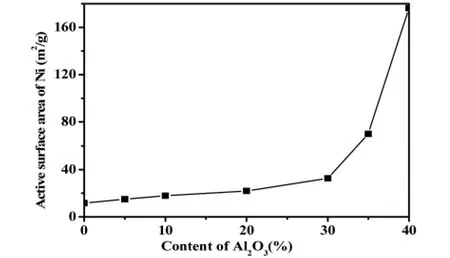

3.5 担载镍的活性表面积

担载镍的还原度和分散度的综合效应也反映在了担载金属镍的活性表面积上,如图6所示,60%Ni/TiO2的担载金属镍的活性表面积为11.7 m2/g(metal),随着Al2O3的加入,金属镍活性表面积一直增加,在Al2O3的含量为40%时,60%Ni/Al2O3中金属镍的活性表面积最大,达到了176.3m2/g(metal).可见,Al2O3的加入,有利于担载金属镍的活性表面积的增大.

图6 镍的活性表面积随Al2O3含量的变化

比较Al2O3的含量不同的催化剂.可见,它们的还原度随Al2O3的含量增大而降低,而其分散度则随Al2O3的含量增大而升高,使得Al2O3的含量不同的催化剂,金属镍活性表面积随Al2O3的含量增大而增大.

4 结论

通过共沉淀法制备60%Ni/TiO2-Al2O3催化剂,通过改变加入不同Al2O3的含量制备了不同的60%Ni/TiO2-Al2O3催化剂.Al2O3的加入不利于镍的还原,但能促进了镍的分散,使得金属镍的平均粒径显著缩小,随着氧化铝含量的增加,催化剂中金属镍的粒径显著减小,而活性表面积显著增大.