转炉降低铁水消耗的生产实践

陈跃军,吴军

(新疆八一钢铁股份有限公司)

1 前言

随着钢铁去产能、取缔地条钢工作的不断深入,市场上废钢资源不断增加,而铁精粉、球团矿等资源的紧缺且市场上生铁价格居高不下。为适应市场变化,国内钢厂探索在转炉冶炼中添加废钢、降低铁水消耗的方法。由于转炉冶炼原料的改变关联到铁水、废钢、渣料、各种原材料及冶炼区域各生产工序的控制,影响因素较多。八钢炼钢立足实际情况,通过采取针对性措施,降低了铁水消耗,提高转炉废钢比,最终降低了炼钢成本,为企业创造了经济效益。

2 八钢炼钢生产工艺

八钢公司炼钢厂现有2座40t转炉、3座120t转炉和1座150t顶底复吹炼钢转炉。主要介绍3座120t转炉产线降低铁水消耗的实践。120t转炉产线工艺流程见图1。

图1 八钢炼钢厂120t转炉炼钢简要工艺流程

3 120t产线铁水消耗影响因素分析

3.1 废钢料型对铁耗的影响

120t转炉产线所用的废钢料型基本上是轻薄料,库区整体料型中轻薄料所占的比重持续上升,造成转炉废钢料型以轻薄料居多,废钢堆比重小于1t/m3,单斗废钢加入量只有约18t,单炉废钢比无法提高,制约了降铁耗的操作。2017年实际生产数据显示,120t转炉产线所用废钢中轻薄料的比重由20%增至35%~40%,意味着转炉废钢中轻薄料的配比量将增加5%~10%。废钢量配比提不上去,铁水比升高,导致转炉的吹损增加0.08%,直接增加铁耗消耗约 0.7kg/t。

3.2 转炉渣量对铁耗的影响

转炉渣量大小直接影响到铁水消耗。炼钢厂使用的石灰中有效CaO含量未超过88%;中厚板方向Q345系列钢种成品中磷含量由0.018%下调至0.015%,此系列钢种的比重约占120t转炉产线生产钢种比例的40%~50%。因此转炉生产中为了保证出钢成分和温度达标,必须采用大渣量进行脱磷。2017年1~6月,转炉渣量约为85kg/t,受石灰质量波动和Q345成品磷含量下调的影响,转炉渣量增加至91kg/t,这使得转炉铁耗消耗增加了0.9kg/t。

3.3 生产低碳钢对铁耗的影响

自2016年3月起,120t产线SP系列钢种每月的计划产量均维持在3万t以上,约占当月计划产量的20%~30%。如此高的低碳钢比例使得转炉终渣氧化铁含量均超过17%。以2016年5月为例,Q345系列钢种的终渣氧化铁均值为14.2%,Q235系列终渣氧化铁为13.1%,SP系列则高达17.2%。终渣氧化铁每增高1%,铁耗损耗将增加0.9kg/t。

根据近两年120t转炉降低铁水消耗的实践,总结了转炉工序对铁水消耗的影响,见表1。

表1 铁耗的影响现状

综上所述,120t产线铁耗受以上客观因素影响,实际水平约在965kg/t。

4 120t转炉产线降低铁耗的措施

4.1 细化废钢管理制度

(1)废钢斗扩容,拓展废钢种类。40t产线废钢斗由7m3扩容为8m3,120t产线废钢斗由18m3扩容为27m3;将轻薄料、统料通过打压块、破碎等方式提高较轻废钢的堆比重。

(2)优化废钢配比,保证回收装入量。在不改变原有判质规则的基础上,对中型合格料和统料合格料按堆比重进行分级,并按级结算,促进废钢供应商提高废钢堆比重。就120t产线废钢料型而言,轻薄料加入转炉后,冶炼过程中的吹损较统料、中型料约高出5%。因此,在废钢进料时严格控制轻薄料的进料量,轻薄料比例不得高出10%。针对未要求全废钢的钢种,废钢配比量不超过总配比量的50%,其余加入回收。

(3)根据日产量控制废钢进料量,定期校称,稳定废钢装入。为了控制废钢进料量过多而导致的单耗成本增加,转炉会同原料区域每日估算后一日产量,根据产量,按照废钢单耗95kg/t的标准执行进料。为了防止废钢称重给转炉装入制度和冶炼过程操作带来的不利影响,每周对废钢称重称进行一次校对,废钢称量偏差值不高于3%;转炉每班次对废钢的实际称重进行复称,偏差值大于5%时,转炉工序要查找原因并进行分析。在铁水较少、生产节奏允许的情况下,一炉配加双斗废钢,提高废钢的装入量。

4.2 稳定铁水装入量

稳定铁水装入,分钢种制定扒渣标准。铁水预处理工序每天对倒罐站称量称进行复称,倒罐出铁偏差控制在1t以内。同时利用检修时间对行车的吊砝码复称,吨位大于1t协调校称;预处理铁渣含铁量约为40%~50%,原有扒渣模式下,铁耗损失约为1.5kg/t。为了降低扒渣的铁耗损耗,预处理改变了扒渣工艺,实行分钢种制定扒渣标准,见表2。

转炉工序根据铁耗成本及热量平衡进行了理论估算,结合120t转炉实际情况,确定当铁水按照105t装入,铁水比小于80%,总装入量在130~135t时,铁耗成本最优。见表3。

表2 分钢种扒渣标准

表3 转炉现阶段装入量标准 t

4.3 转炉冶炼操作的优化

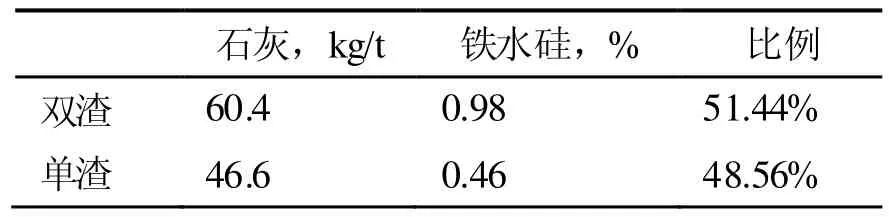

(1)推行少渣冶炼,通过实行“双渣”、“留渣工艺”,控制转炉渣料消耗,全钢种平均一次倒炉率提高至60%以上,降低转炉终渣TFe。见表4。

表4 双渣与单渣炉次对比

要求转炉各炉座每班次必须测炉,依照转衬液位线高度确定开吹枪位及终点拉碳枪位,保证全月一次倒炉率大于70%,转炉终渣TFe小于15%,按照转炉渣量90kg/t计算,此项铁耗约降低1.12kg/t。

(2)通过工艺优化,控制直上结瘤事故损失。2017年初,转炉工序针对直上钢种,标准量化出钢口的出钢时间,SP钢种出钢口时间不低于4分30秒,Q235钢种出钢口时间不低于4分,以此降低转炉出钢过程中的下渣量;降低直上钢种钢包内的铝含量。

(3)降低直上比例。改变120t转炉工艺路径,3炉对四机,保证一个炉座的钢水直上,充分利用和发挥精炼炉的缓冲作用,满足降铁耗的生产条件;在铁水总量偏低,转炉处于低负荷生产状态的情况下,双炉生产全部安排走LF精炼路径。可直上钢种全部过精炼轻处理,最大限度提高废钢比。原直上路径单炉废钢加入量18t左右,现在过精炼后可提高至25t。废钢单炉加入量提高7t,铁耗降低60kg/t。

4.4 连铸工序的优化

在连铸区域对头坯、尾坯进一步优化。在保证质量前提下,通过改造,提高拉速及尽可能多地提高连浇炉数;中包开浇正常后,立即投入结晶器液面自动控制,减少液面波动,降低切头损失;中包停浇和中包快换过程中采用优化尾坯操作技术。提高铸坯定尺合格率,减少切尾损失;在满足轧钢的需求下,尽量选用长尺坯和大断面铸坯,并优化定尺切割技术,根据钢种的收缩率,合理调节定尺长度,确保平均定尺精度控制在0~40mm;采用改型割嘴,减少割缝,降低割损,割缝控制在3.5mm以下。

120t转炉产线通过全工序的努力,120t产线铁耗自2017年开始逐渐降低,目前控制在铁耗900kg/t,如图 2所示。

图2 120t转炉2017~2018年各月铁耗情况

5 结束语

(1)通过对废钢料型分级管理,提高了单斗废钢的加入量,达到降低铁耗目的。

(2)生产过程中通过以部份生铁块替代废钢、炉内添加碳素材料弥补温度工艺,优化造渣和供氧制度,降低铁水消耗,而且效果明显。

(3)通过对连铸坯头坯尾尺寸优化及提高连浇炉数等措施,降低了坯头尾产生率,降低铁耗。

(4)通过对事故管控及工艺路径调整,降低了整体工序对转炉温度的需求,提高废钢单斗的加入量,促进降低铁耗目标实现。

八钢120t产线2017年7月至2018年7月生产数据表明,120t转炉开展“节铁增钢”工作以来合计多产钢15.26万t,为企业创造了效益。