连铸大包机械长水口把持器的改造设计

晁强

(新疆八一钢铁股份有限公司)

1 前言

八钢150t连铸产线投产于2013年8月,采用双水口双中间包浇铸模式,配套有两套机械式长水口把持器,通过配重形式保持把持器在工作时支点前后两端平衡,而长水口把持器跟随大包升降动作需随时通过人工增加或减少配重块来实现,经常发生因配重块重量选择不合适造成长水口保持器大臂弯曲变形或直接断裂影响正常的生产。因配重重量大、数量多,上水口简单的动作都需要大量人力才能完成,工作效率低而且存在极大的安全隐患。因此,八钢公司第一炼钢厂自行设计了液压长水口把持器,并应用于生产。

2 机械式长水口把持器的局限

机械式长水口把持器是以悬挂配重的形式来保持支点前后的平衡,需人工手动挂、摘配重来调整重量施加作用力驱动长水口把持的升降或平移,整个上、下长水口的过程中需多人(至少3人)配合完成,并且在对长水口与大包下水口对中作业时无法一次调整到位,操作难度较大。

2.1 支点两端无法准确达到的平衡

机械式长水口把持器适合用于固定式回转臂的大包回转机构即受包位与浇铸位无高度差,套入长水口后把持器的位置固定不变。随着产品的不断拓展,对浇铸过程的质量控制要求不断提高,为保证整个浇铸过程中的温度及成分达到要求均采用升降式回转臂的大包回转机构,即受包位与浇铸位存在高度差。八钢一炼钢厂采用的150t连铸大包回转机构受包位与浇铸位高度差为800mm,这就要求长水口把持器在套入长水口后需根据回转臂的升降随之而动(简称随动),且长水口要与大包的位置始终保持相对静止的状态。这就要求把持器两端受力要平衡,机械式长水口把持器的随动功能是由操作端悬挂或摘下配重来完成,根据计算把持器支点两端受力情况来选择配重量,即把持器水口端产生的力矩略小于操作端(如图1所示)

当支点两端产生的力矩差过大将会造成两种情况:(1)水口端产生的力矩小于操作端产生的力矩会造成随动失效从而在回转臂下降过程中将力量传递至把持器较为薄弱的部位使之发生变形或断裂;(2)水口端产生的力矩大于或等于操作端产生的力矩即同样会造成随动失效在正常浇铸过程中或回转臂上升时会发生长水口与大包脱离的情况。

图1 机械式长水口把持器

2.2 开浇过程中无法对配重量进行调整

机械式长水口把持器悬挂和摘下配重都必须在大包开浇前或大包浇铸完后,开浇过程中无法调节配重量,这就造成配重的重量只能为固定重量。该重量是在理想状态下(液面高度、流速等条件不发生改变)核算的重量,但在实际浇注过程中不会存在理想状态故而长水口把持器始终处于支点两端力矩不平衡的状态,状态变化所产生的力矩将会传递到把持器的薄弱部位,易引发事故。

3 把持器改造设计思路

解决长水口把持器随动和替代配重随时进行力矩调节是关键问题,长水口把持器的升降动作不再需要配重来完成,通过施加其他外力来实现升降动作,同样随动功能要能够根据浇注过程中的状态变量随时调整控制,使把持器能够随时可以将多余的外力进行释放,在不改变机械式长水口把持器的基本结构的基础上设计增加液压系统作为把持器的驱动和控制单元,使把持器的升降动作及随动功能由液压系统来完成。

(1)通过液压控制系统替代人工操作,以实现随动功能;

(2)对长水口把持器结构及电气控制改造,在不改变原有长水口把持器的基本结构的基础上,增加升降连杆及油缸支撑座。

4 液压把持器的设计及改造

4.1 液压系统设计

4.1.1 确定液压系统技术要求

本次设计的液压系统主要用于完成长水口把持器的升降与随动功能,主要工作线路由液压泵提供压力经过系统压力控制推动液压缸完成驱动的过程。主体设计思路采用简单易操作且故障率较低的液压系统设计,载荷计算考虑长水口重量、钢水最大冲击力及支点两端力臂长度,核算时尽量考虑长水口端的安全力矩,即设计力矩稍大于载荷力矩。工况环境方面考虑温度需求尽量选择本体与液压站分开,且管路设计时需考虑油品成本及突发故障时安全性。

4.1.2 确定液压系统主要参数

(1)初选系统工作压力:在系统工作压力的选择上主要依靠支点两端受力情况的公式(+)×<×来计算水口端的近似受力情况,其中长水口单重35kg,水口端长臂重量约为300kg,而大包对长水口冲击力无法精确计算,故通过×即机械式长水口把持器悬挂的配重量来推算更为合适,×产生的力矩即为液压缸应克服的力矩,通查计算可得液压缸需客服的最小力矩大于50kN,通过液压设计手册-按载荷选择工作压力范围为5~8MP,通过已选定的工作压力范围即可做执行元件和动力元件的选择。

(2)初选液压缸尺寸:缸径φ50mm,杆径φ36mm,行程 300mm,系统压力20MP,测试压力25MP,中间耳轴两端缓冲带防护罩,液压介质选择46#液压油。

(3)选取液压泵排量:轴向柱塞泵,型号25PCY14-1B,排量 26.6ml/r,额定压力 31.5MP,最高压力40MP。

(4)液压系统控制原理(如图 2、图 3、图 4所示):为节省空间采用上置式液压站,液压站容积700L,供两台把持器使用,配套元件液压泵、液压阀、加热器、蓄能器、回油过滤器及检测元件,控制部分由电磁换向阀、节流阀、液控单向阀、直动式溢流阀组成、集成块组成。其控制原理为:液压泵输出的带压液压油通过电磁换向阀(三位四通换向阀带中位机能4-1、4-2)控制供油方向,并通过节流阀(双向节流阀5-1、5-2)调节流量,当需要把持器上升时通过电磁换向阀打开无杆腔供油通道使无杆腔进油有杆腔回油,形成完整回路使液压缸推动把持器连杆驱动把持器上升,当需要把持器下降时,通过电磁换向阀打开有杆腔供油通道使有杆腔进油同时带压油液打开液控单向阀(6-1、6-2)使无杆腔回油通道畅通,形成完整回路使液压缸拉动把持器连杆驱动把持器下降,当需要完成长水口把持器随动功能时,将把持器升至所需位置后电磁换向阀一直处于无杆腔供油位置,当把持器受向下的外力驱动使之下降时液压缸活塞向无杆腔推动,无杆腔压力逐渐增大,因无杆腔回路中的液控单向阀无法打开导致无杆腔无法通过回油通道卸荷,此时将使油液通过溢流阀(设定压力与系统工作压力一致,7-1、7-2)实现回油卸荷,当外力减小或消失时因电磁换向阀始终处于无杆腔供油状态则液压缸活塞杆将会随着有杆腔的压力逐渐减小而向有杆腔推动,活塞杆的运动与受外力的大小呈线性关系,从而满足把持器随动的要求。

图2 液压把持器工作原理图

图3 液压系统控制原理图

注意事项:溢流阀的开启压力与系统工作压力一致,这是为满足整个系统的压力平衡条件而决定的,如溢流阀开启压力设定过高则在随动过程中将会造成整个系统憋压,反之将会造成系统失压,两种情况都会对系统造成影响或者使把持器无法使用。

图4 液压站原理图

4.2 电气控制改进

电气控制设计改造,只需满足把持器上升、下降、随动三个动作即可,而且这三个动作都属于独立动作,不需要进行复杂的逻辑关系组合,只需要对上升、下降、随动三个动作的开关量进行控制即可。设计条件:上升和下降时电气控制为点动控制,随动时电气控制为自保控制。电气控制按钮的安装位置位于把持器操作端手柄处,便于操作(如图5所示)。

图5 长水口把持器电控按钮安装位置

4.3 机械式长水口把持器结构改造

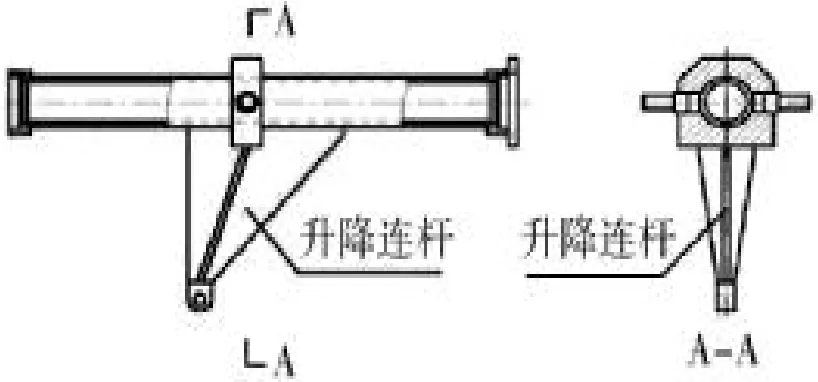

(1)在原机械式长水口把持器的结构上增加升降连杆,由液压缸来驱动把持器的上升及下降动作。改造后见图6所示。

图6 把持器升降连杆

(2)增加液压缸安装底座:在原把持器立柱基础上增加安装和固定液压缸的支撑座,支撑座用来固定液压缸的位置,保证液压缸在固定位置上进行摆动(如图7所示)。

图7 液压缸支撑座

液压长水口把持器总体示意如图8所示。

图8 液压长水口把持器整体示图

5 生产应用情况

2018年7月改造后的液压把持器通过离线测试后上线使用,使用效果与设计初衷一致,并得到现场使用者的认可。现场使用液压把持器后,在操作上、下大包长水口的整个作业过程可由1人完成;在进行长水口与大包下水口对中作业时,可根据大包下水口的位置通过把持器的电动旋转功能及液压升降功能准确定位,避免了因对中操作难度过大而造成的钢水喷溅伤人的情况,在便捷操作和本质化安全方面得到了有效的保障。

6 结束语

本次改造的重点在于对长水口把持器的液压系统的设计,通过设计增加的液压系统解决了支点两端的平衡以及对配重量进行调整的问题,从而使长水口把持器的操作优化并提高了劳动效率。

液压长水口把持器操作方便维护成本低,可降低人员劳动负荷、提升劳动效率,更为重要的是其在本质化安全方面发挥了支撑作用,消除了安全隐患。