初轧开坯机典型轧制缺陷分析及改进措施

黄杨,王芝

(湖南华菱湘潭钢铁集团有限公司棒材厂,湖南 湘潭 411101)

自2014年6月在推床增加立辊以来,湘钢二棒材厂Ф800轧机解决了推床划伤的轧制缺陷。但自2017年下半年以来,通过离线磁粉探伤,发现圆钢表面存在因Ф800轧制产生的缺陷造成的成品裂纹、折叠。根据生产科的统计报表显示,2017年9月~2018年2月的裂纹、折叠缺陷修磨率达到1.52%,客户对因缺陷造成的锻打开裂的质量投诉达到3次/月。Ф800轧制缺陷严重制约了棒材产品质量的提升。

1 工艺概况及典型轧制缺陷

湘钢二棒材厂为半连续式工艺布置,初轧开坯为二辊可逆式Ф800轧机,连轧机有8架,为Pomini短应力轧机,生产规格为Ф50~Ф220mm,原料断面三种:150×150mm、240×240mm 、300×430mm。 根据 轧制规格的不同,Ф800轧机可为连轧开出不同断面的料型。Ф800轧机孔型系统为箱型,在轧机前通过翻钢机翻钢往复轧制。通过磁粉探伤及酸洗取样收集的数据统计,发现成品有如下三种典型的表面缺陷:

Ⅰ类:簇状裂纹,见下图1。

图1 簇状裂纹

Ⅱ类:直线折叠,见下图2。

图2 通条直线折叠

Ⅲ类:短小裂纹折叠,见下图3。

图3 短小裂纹

对上述缺陷样品进行金相分析,结果显示:缺陷深度在0.12~0.3mm,缺陷处不存在基体氧化物与二次氧化物圆点,经腐蚀后,缺陷处未发现明显区别于其它位置的脱碳现象,基体组织为珠光体+铁素体,缺陷系铸坯加热之后轧制产生。

对上述样品进行1/3热顶锻试验,发现缺陷深度≥0.15mm的样品,均不同程度出现顶锻开裂。因此,该类缺陷对客户使用存在较大质量风险。

2 缺陷产生原因分析

上述三类缺陷,通过取Ф800轧制后坯料和成品样品进行对比,发现:Ф800轧后中间坯料就存在划伤、凹坑、折叠等缺陷的,经连轧机轧制后在成品表面形成折叠,Ф800轧制坯料无缺陷部位在经连轧轧制后,表面也没有缺陷。

因此判断:此类缺陷来源于Ф800初轧机。

2.1 簇状裂纹

簇状裂纹是在圆钢表面沿长度方向在一定宽度内分布的。通过现场长期跟踪,成品取样酸洗、金相分析,发现造成此种缺陷的根源为Ф800轧槽结瘤。

Ф800轧机采用的是锻钢堆焊轧辊,合金钢由于它的粘性好,在高温高变形抗力下工作时若冷却效果不够理想,随变形金属的流动容易在轧辊表面工作区域出现块状结瘤,它将使轧件留下块状印痕。当结瘤严重时轧件上的块状印痕也就愈加明显,当较重的印痕处于受压侧面,通过下一道次轧制就会在与轧辊的非接触区产生严重的褶皱,最终在钢材表面出现簇状的裂纹。

2.2 直线折叠

直线折叠缺陷从质检处统计数据分析,主要集中在42CrMo、20CrMnMo、38CrMoAl等高合金钢上面,该类高合金钢共同特点是较普通碳素结构钢变形抗力大、宽展大。经现场实际测量宽展量,与普通中碳钢相比,宽展量普遍大2~3mm。

由于该类钢轧制变形抗力大,因此轧制稳定性较差,轧件容易产生扭转现象,经后面道次轧制形成折叠。宽展大,容易造成孔型过充满,大大增加轧件与推床立辊的作用力,使推床立辊辊面和轴磨损后产生内陷,导致了轧件直接与床面接触形成滑动摩擦,产生直线划伤,划伤经后面道次轧制后形成直线折叠。

2.3 短小裂纹、折叠

该类缺陷在磁粉探伤过程中,没有明显规律,深度在0.1~0.2mm居多,长度50~300mm。现场对缺陷部位多次取样做金相检验分析发现:缺陷附近均存在大量的尺寸大小不同的条块状氧化物和圆点(颗粒)状高温氧化物,组织为铁素体+珠光体,缺陷处脱碳与周围机体组织一致。通过反复的跟踪实验,发现此类缺陷是由于铸坯表面氧化铁皮去除不干净,在Ф800多道次轧制过程中,不断地脱落和压入,形成了无规律裂纹缺陷。

3 改进措施

3.1 簇状裂纹

簇状折叠产生原因在于轧辊结瘤,因此优化孔型和改善轧槽冷却效果可解决此问题。

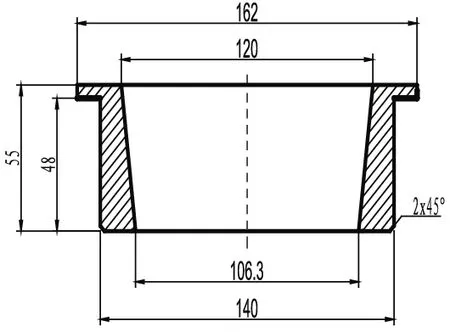

Ф800轧机原设计孔型K1、K2孔槽高较深,侧壁斜度较小,K1、K2孔分别轧制6道和4道,轧制道次多,总宽展量大,结瘤常产生在槽口位置。因此本次将K1、K2孔槽高减小10mm,侧壁角φ增加3°,见图4。

图4 改进后的K1、K2孔型

高合金锻钢堆焊材质轧辊粘性高,对高温金属产生大的变形力作用下,根据艾克隆德公式计算,轧制压力可达3000kN以上。大的轧制压力、摩擦力使轧辊表面产生变形热,温度升高很快,连续生产1小时,轧槽温度可达55℃。因此对轧槽冷却水管进行改进。将Ф40mm管径单管供水改为Ф50mm管径双管供水,将轧槽单排孔横水管改为4排孔水管。供水压力由2.5kPa增加到3KPa。

3.2 直线折叠

针对直线折叠产生的原因,从提高加热温度、优化轧制程序、改良立辊轴套型式三个方面进行攻关,解决了此问题。

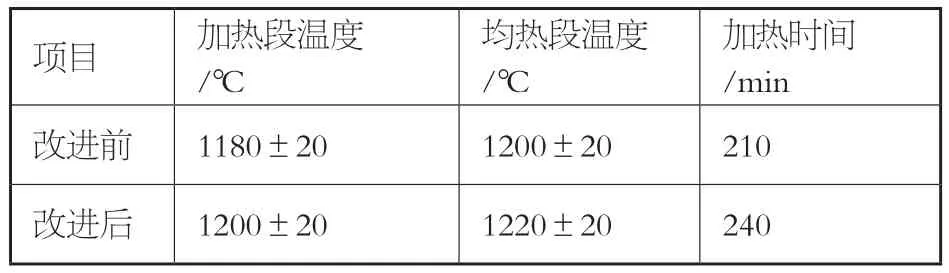

(1)提高加热温度。对42CrMo、20CrMnMo、38CrMoAl等高合金钢,提高其加热段和均热段温度,延长其加热时间,降低其轧制变形抗力,减小宽展。如表1。

(2)优化轧制程序。主要是在原有轧制程序基础上,增加压下补偿,用来消除因钢种差异造成的宽展增加量。根据不同钢种,设定压下补偿系数κ,κ取值1~3mm,输入到自动压下的压下规程里面。

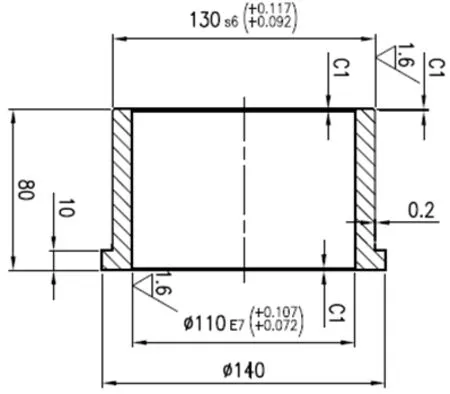

(3)改进立辊轴套型式。原立辊轴套为圆柱孔直套,因轴套磨损,立辊容易内陷和窜动,使轧件与推床面形成直接接触,产生划伤。改进后的轴套为锥形套,有效地解决了窜动和内陷问题。如图5、图6所示。

表1 改进后加热温度对照表

图5 改进前的锥套

图6 改进后的锥套

3.3 短小裂纹、折叠

该类缺陷产生原因主要是连铸坯氧化铁皮压入造成,因此对出炉后的除鳞机进行改进,同时在Ф800轧机后增加高压水除鳞装置,对还有除鳞不净的钢坯在开坯孔型中进行破鳞轧制,彻底解决了此问题。

原有除鳞设备采用多级泵变频增压,最大压力只能达到12MPa,不能有效去除出炉钢坯表面的氧化铁皮。通过攻关,对除鳞设备进行改进,增加了一套24罐储能器,使除鳞压力达到16MPa以上,大大改善了除鳞效果。

另外,在Ф800轧机机后K1、K2孔位置增加一套高压水除鳞。将除鳞程序录入到压下规程,根据轧制道次、翻钢道次进行除鳞,有效地清除了高压水除不干净的氧化铁皮和二次氧化铁皮。另外,对表面氧化铁皮很难去除的部分钢种,如含Ni钢、高锰高硅钢,Ф800采用增加道次破鳞轧制工艺,小压下量将氧化铁皮破碎,再翻钢轧制去除。

4 结语

通过对Ф800开坯机三种典型轧制缺陷的原因分析,采取优化孔型、调整轧制工艺、改进水除鳞设备和立辊轴套结构等措施,使此三种轧制缺陷得到有效控制。根据4月到8月份的质量检查报表数据,轧制裂纹、折叠的修磨率降低到0.48%,比攻关前下降了1.04%。4月份以后生产的圆钢,暂只收到因轧制裂纹、折叠造成的锻打开裂质量投诉1起,说明改进措施达到了预期的效果。