带导流片的三维环形驻涡燃烧室的数值分析*

俞 骏,刘景源

(南昌航空大学飞行器工程学院,南昌 330063)

0 引言

驻涡燃烧室(TVC)具有燃烧稳定性好,燃烧效率高,污染物排放与贫油熄火边界均低,出口温度分布均匀性好等特性,是燃烧室研究的重点[1-2]。

Zbeeb等[3]研究了不同燃料组合对钝体TVC温度及NOx排放的影响,发现不同组份的燃料NOx排放含量不同;Song等[4]研究了旋流参数对TVC性能的影响,发现在高旋流转速时科氏力是影响凹腔流体流动的主要因素。孙海俊等[5]对中心钝体TVC的数值计算发现驻涡稳定性好,但燃烧效率不高。

对壁面凹腔TVC需要增进驻涡与主流的掺混,以提高燃烧效率[6]。增强掺混可以在凹腔内喷射空气产生反向旋转的涡对,利用与主流接触的涡增进相互作用,但凹腔内的空气速度对火焰稳定性具有强烈的影响。在中速范围内,由于火焰模式的转变,火焰容易被吹熄[1]。Agarwal等[6]把导流片引入壁面凹腔TVC,利用导流片将部分主流引入凹腔的方法来提高TVC的燃烧效率,实验表明燃烧效率达到96%以上。徐舟等[7]、王志凯等[8]分别将导流片引入凹腔TVC及钝体结构TVC并进行研究。

导流片的引入,不但会形成理想的双涡结构,增进主流与凹腔内流动相互作用,并且引入导流片导致的压力损失也在可接受的范围内。但是,无论是对壁面凹腔驻涡还是中间钝体驻涡燃烧室,引入导流片后研究的几何外形均为方形截面[1,6-8],而实际的燃烧室绝大多数是环形。另外,并未研究导流片与后钝体结构参数变化对燃烧室性能的影响。文中则研究导流片结构参数及后钝体参数对环形中心钝体TVC中燃烧室性能的影响,为工程应用提供参考。

1 计算模型及数值方法

1.1 几何模型及结构参数

带导流片环形旋涡燃烧室由18个图1所示的模型绕轴线周期阵列而来,燃烧室总长400 mm,内径700 mm,外径900 mm,前钝体轴向长度为40 mm,后钝体轴向长度为20 mm;上下通道径向的B=20 mm,H2/H1=0.7,L/H1=0.6,导流片厚度为1 mm。

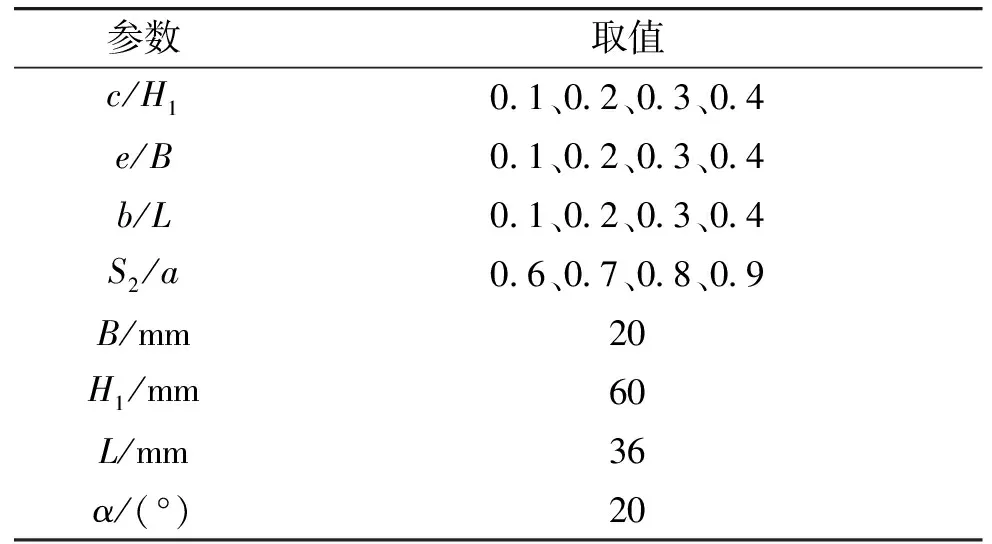

导流片及后钝体结构参数的取值参考如表1所示。如图1所示,c为导流片径向高度、e为导流片到前钝体下壁面的距离、b为导流片到前钝体后壁面的距离、a、S2分别为燃烧室侧壁及后钝体弧长。

表1 结构参数

1.2 计算方法及边界条件

数值模拟方法详见文献[8]。计算时的化学当量比为0.6。燃烧室进口采用速度入口,大小为60 m/s,进口温度为300 K;燃烧室出口压力为1个大气压。

1.3 算例验证

选取文献[1]的外形参数和计算条件,并将不同主流速度下总压损失系数计算与实验结果进行了对比。由图2可见,计算与实验结果符合良好,表明文中计算可行。

2 计算结果与分析

2.1 c/H1对燃烧室特性的影响

2.1.1 凹腔速度及旋涡结构

不同c/H1时截面7°时凹腔对应的速度及旋涡结构如图3所示。主流在流过导流片后由于通道截面变大,靠近导流片一侧的主流产生横向流动,流向凹腔;同时由于受到经由导流片进入凹腔的流体的影响,再次改变流向,形成了外侧旋涡;流体在流经外侧旋涡的同时,由于粘性作用,在靠近后钝体处形成内侧旋涡,进而凹腔内均形成双涡对。

2.1.2 总压损失系数

图4给出了总压损失系数σ随不同c/H1的变化曲线。σ随c/H1的增大而增大是由于c/H1越大,凹腔高速流动区减小,低速流动区增大导致。

2.1.3 出口截面温度分布及燃烧效率

图5为c/H1=0.1~0.4时,燃烧室出口截面温度分布。由图可见,由于导流片产生的外侧涡对加强了主流与凹腔热流间的传热传质,使得燃料燃烧更为充分,出口温度分布变得更均匀。

图6为不同c/H1对燃烧效率η影响曲线。由图可见,η随c/H1的增大而缓慢增加,且都高于97.5%,参考图3对应的凹腔旋涡结构可知,外侧旋涡的变大加强了主流与凹腔间的传质换热,同时导流片的分流减小了燃气的集中,使得燃气能够充分燃烧。

综上,当c/H1=0.2时,凹腔旋涡得到充分发展且燃烧室有较高的η(97.97%)、较低的σ(3.95%)以及较好的出口温度分布均匀性。因此以下的研究固定c/H1=0.2。

2.2 e/B对燃烧室特性的影响

2.2.1 凹腔速度及旋涡结构

图7为不同e/B取值时燃烧室凹腔区域的速度及旋涡结构图。由图可知,1)当e/B≤0.3时,随着e/B取值的增大,经导流片进入凹腔流量增加,凹腔中心高速流动区增大,对内侧涡对的挤压作用明显,旋涡逐渐变小。同时由于导流片处主流通道的变窄,使得进入导流片后壁面的主流流速增加,促使整体旋涡区流速变大,低速区减小。2)当e/B=0.4时,凹腔中线高速流动区没有明显变化,但导流片径向变长,使得遮挡能力变强,内侧涡对变大,促使内外双涡间物质及能量交换加剧,但两涡之间流速变大,不利于驻涡火焰的传播。

2.2.2 总压损失系数

图8为不同e/B时对应的燃烧室出口σ。随着e/B的增加,导流片分流作用越明显,进入凹腔的流量增加,使得导流片对气流的阻碍作用变大,同时主流流速的变大,增加了气流的摩擦阻力,使得σ增大。当e/B为0.4时,燃烧室总压损失系数达到8%,因此e/B的取值不宜大于0.4。

2.2.3 出口截面温度分布及燃烧效率

图9为不同e/B值时的出口温度分布。由图7可见,e/B=0.1时,由于导流片分流作用不明显,凹腔进气量较少,燃气主要集中于主流,使得主流燃气燃烧不充分,燃烧室出口存在温度较低的区域,出口温度均匀性较低。之后随着e/B取值的进一步提高,燃烧室燃气燃烧变得越充分,低温区温度升高,出口温度均匀性增强。

由上述2.2.1节的速度及旋涡结构的分析可得,e/B值的增加使得燃烧室燃气的相对集中性下降,同时旋涡区流速的变大会使主流与凹腔高温燃气掺混加剧,燃烧效率η变大,当e/B为0.4时,η达到99.9%。

综上,当e/B=0.2时,凹腔旋涡回流区较大,且流速不高,同时能在总压损失较低的情况下实现较高的燃烧效率,因此以下研究保持e/B=0.2不变。

2.3 b/L对燃烧室特性的影响

2.3.1 凹腔速度及旋涡结构

图11分别显示了不同b/L值下7°凹腔截面的速度及旋涡结构。由图可知,不同b/L对凹腔的旋涡结构影响较大。b/L=0.1时,凹腔内形成较大的两组对称旋涡,有利于驻涡稳定。b/L=0.2~0.4时凹腔高速流动区向上下两侧移动,凹腔轴向由于导流片后移,整体有效宽度减小,致使有效旋涡区变小,内侧涡对涡核向外移动。同时,前钝体后壁面产生回流区,且该回流区随b/L的增大而增大,不利于凹腔稳焰。

2.3.2 总压损失系数

图12显示了燃烧室出口总压损失系数σ随b/L变化。由图可见,σ先减小后基本不变。参考对应流场分布图11可知,凹腔靠近主流的有效旋涡区随b/L的增大而减小,当b/L=0.3、0.4时,受前钝体后壁面凹腔回流区迅速变大、局部低速区增加的影响,使得σ先迅速减小后基本不变。

2.3.3 出口截面温度分布及燃烧效率

从图13可得,燃烧室出口温度分布随b/L的增大,上下两侧出现低温区,且该低温区逐渐变大。参考图11可知,凹腔有效旋涡区的不断变小导致的主流与凹腔间掺混减弱、主流燃烧不充分,是出口温度分布均匀性降低的主要原因。

图14为不同b/L时燃烧效率曲线。由图可见,燃烧效率η随b/L的增大先快速减小,后下降趋势有所减缓。分析对应b/L值下的旋涡结构及速度云图(图11)可知,b/L的增大使得凹腔外侧旋涡与主流的接触面积减小,同时主流流速下降,使得主流与凹腔高温燃气间的掺混减弱,η下降。相比b/L=0.2,b/L=0.3、0.4时凹腔外侧涡对与内侧涡对之间流速的提高有利于两涡间传质及传热,减缓主流与凹腔间的掺混下降趋势,致使η下降减缓。

综上,与b/L=0.2~0.4相比,b/L=0.1时η要高,出口温度分布也更均匀,且有效旋涡回流区大,旋涡低速区变大。虽总压损失系数较高,但也只有3.95%。

2.4 S2/a对燃烧室特性的影响

2.4.1 凹腔速度云图及旋涡结构

图15为不同S2/a值时燃烧室的旋涡结构及速度云图。由图可见,1)后钝体后方回流区随S2/a取值的增大而增大。这是由于S2/a越大,后钝体弧长越长,对其后方回流区的遮挡能力也就越强,致使燃烧室左右两侧通道气流对后钝体后方回流区的影响减小,回流区变大。2)不同S2/a取值下燃烧室凹腔旋涡结构及速度分布变化不大,表明后钝体弧长的变化对凹腔内流场影响较小。

2.4.2 总压损失系数

图16给出不同S2/a下燃烧室总压损失系数分布。由图可知,总压损失系数随S2/a的增大而增大。参考图16可知,S2/a的增大虽对凹腔流场影响较小,但后钝体后方回流区受S2/a的影响变化较大。

2.4.3 出口截面温度分布及燃烧效率

图17为不同S2/a取值时燃烧室出口温度分布。由图可知,随着S2/a取值的增大,燃烧室出口低温区逐渐减小,但总体温度分布变化不大,这是因为S2/a取值增大时,由于后钝体遮挡,回流区变大,故出口低温区随S2/a取值增大而减小。

回流区变大虽然导致燃烧室总压损失系数增大,但有利于后钝体后方主燃区的燃烧,故燃烧效率变大,如图18所示。

综上,S2/a取值的增大会使燃烧效率增大、出口温度均匀性提高,但会导致燃烧室重量增加。

4 结论

文中对不同导流片结构参数及后钝体弧长下的三维环形TVC进行了数值模拟,并分析了燃烧室流动及燃烧的性能。主要结论如下:

1)随着c/H1取值的增大,燃烧效率、出口温度分布均匀性逐渐提高,但总压损失系数变大。

2)相比于c/H1,e/B对三维环形TVC的性能影响较大:e/B=0.4时燃烧效率达到最大(99.9%),e/B=0.1时,总压损失系数最小(2.56%)。

3)b/L的增大使得凹腔双涡对、总压损失系数减小,出口温度分布均匀性及燃烧效率降低。

4)较大的S2/a有利于提高燃烧效率、改善出口温度分布。

5)导流片参数在c/H1=0.2、e/B=0.2、b/L=0.1时三维环形AVC综合性能最好:凹腔旋涡较大、燃烧效率较高(97.97%),总压损失系数较低(3.95%)以及出口温度分布较为均匀。