开孔钢板连接件在梁桁体系组合梁中的性能

沈杰,朱旭东,徐少云,陈建兵

(1.扬州工业职业技术学院,江苏 扬州 225000; 2.苏州科技大学,江苏 苏州 215011)

0 引言

近年来,钢-混凝土组合结构的试验研究、理论分析以及实际工程应用已经成为现代混凝土和钢结构领域里的一个新的研究重点[1],它是在钢结构和混凝土结构的基础上发展起来的一种新的组合形式。由于充分利用了混凝土和钢两种材料的不同受力性能,钢-混凝土组合结构以其承载能力高、自重轻、抗震性能好、施工快速便捷等突出优点,迅速在实际工程中崛起,促进了交通运输业的发展,同时对桥梁工程的建设也提出了更高的要求,促进桥梁工程向大跨度、轻型化、高速化的方向发展[2]。

目前,运用比较广泛的、使钢和混凝土起到协调作用的构件便是剪力连接件,而且随着在实际工程中的运用,剪力连接件衍生出多种多样的形式,主要有栓钉连接件、型钢连接件、开孔钢板连接件等。

开孔钢板连接件是一种新型的剪力连接件,在组合梁尤其是组合桥梁中应用日益广泛。相比常用的栓钉剪力连接件,开孔钢板连接件的突出优点是施工方便,开孔钢板在制作安装过程中仅需要在普通的钢板上开孔焊接即可,而栓钉连接件则需要专门的焊接工具和工艺[3]。已有研究表明,开孔钢板连接件具有纵向抗剪承载能力高、纵向抗剪刚度大和抗疲劳性能好等优点[4-5]。

2005年国内学者[6]对梁桁体系钢-混组合梁(简称HFWT)进行了详细介绍。文献[7—8]对该体系组合梁进行了试验研究,其中开孔钢板剪力连接件的性能如何,本文将做试验研究。

1 试验概况

1.1 试件设计及加工

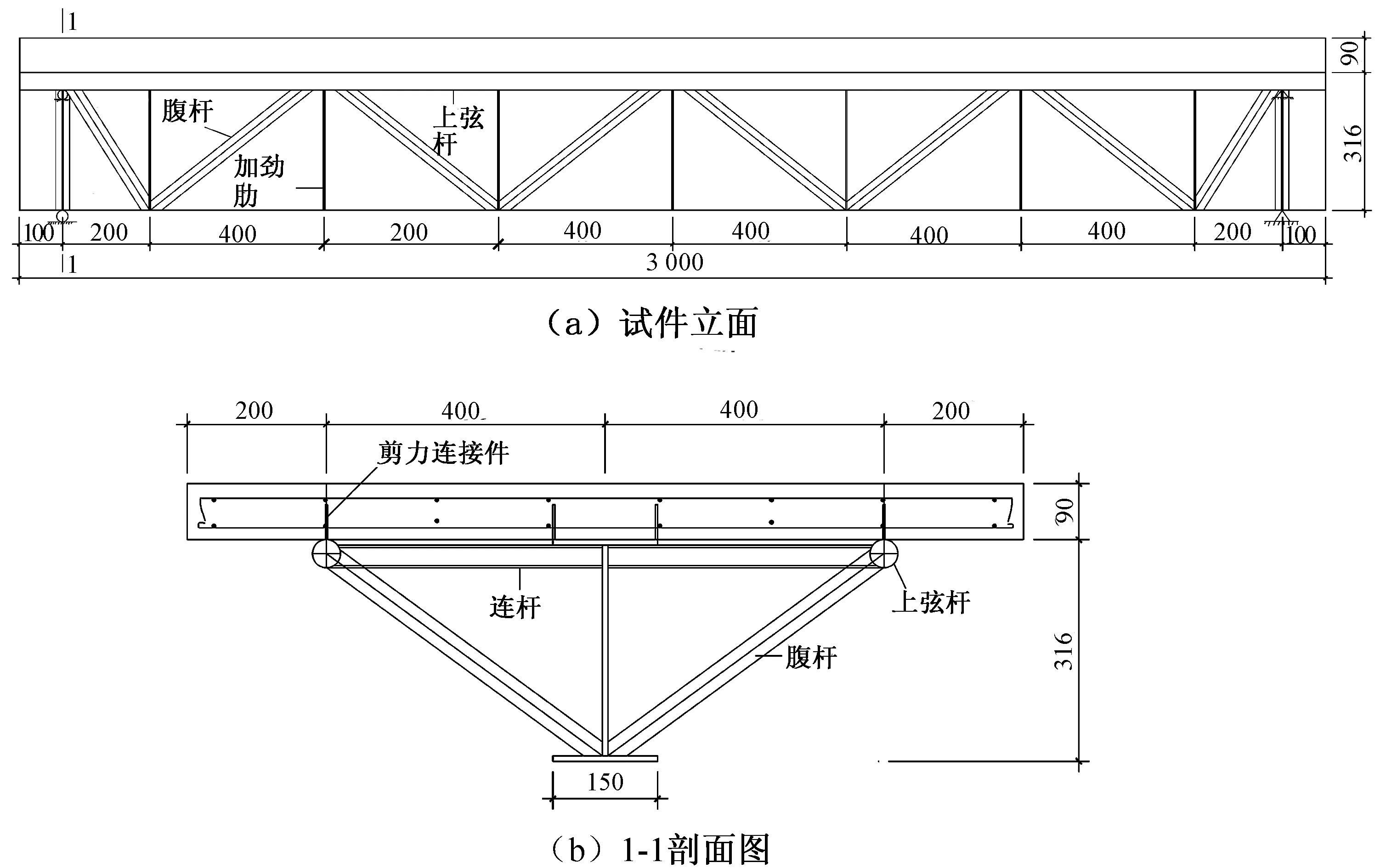

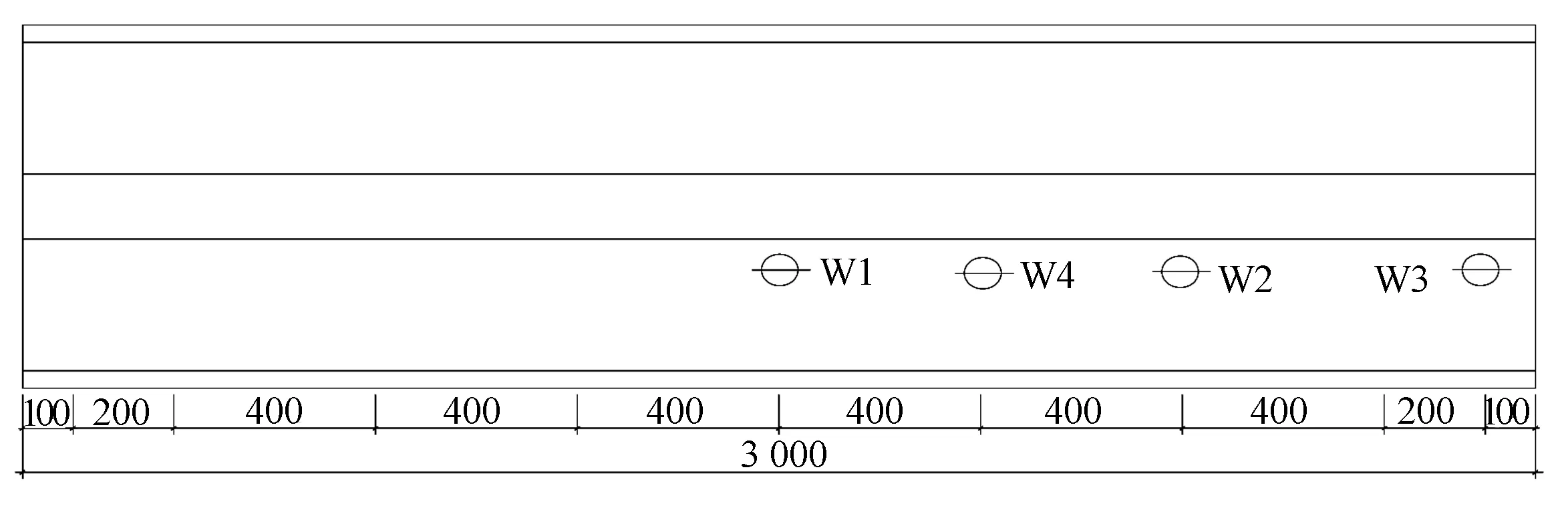

图1 试件详图(单位:mm)

依据组合梁的抗弯承载力设计了该体系的组合梁试件SCB1,其混凝土板厚为90 mm,试件长度为3 000 mm,计算跨度为2 800 mm。钢梁采用焊接工字钢,截面尺寸为H316 mm×150 mm×8 mm×8 mm,钢管桁架的弦杆及腹杆均采用圆钢管,材料均为Q345级钢,弦杆为φ40×3,腹杆为φ32×3,钢管桁架与弦杆以及钢梁的连接采用端板形式。试件设计详图如图1所示。 翼缘板的混凝土强度等级为C30,板内按构造配筋,为双层双向钢筋8@200。剪力连接件采用开孔钢板连接件,其尺寸为3 000 mm×30 mm×3 mm,开孔直径为φ10,开孔间距为200 mm。

1.2 加载装置及加载方式

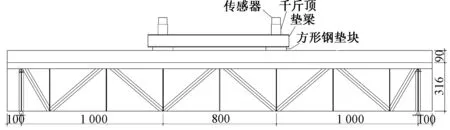

试验的整个过程在苏州科技大学实验室(江苏省结构工程重点实验室)进行。本试验采用2台500 kN油压千斤顶两点对称加载,通过1根垫梁作用在混凝土翼板上的方形钢垫块上。加载装置和加载示意图分别如图2、3所示。试验采用分级加载,直至构件破坏。试验中采用2个传感器进行加级控制,每级荷载持续5 min后采集数据。

图2 加载装置图

图3 加载示意图(单位:mm)

1.3 测点布置

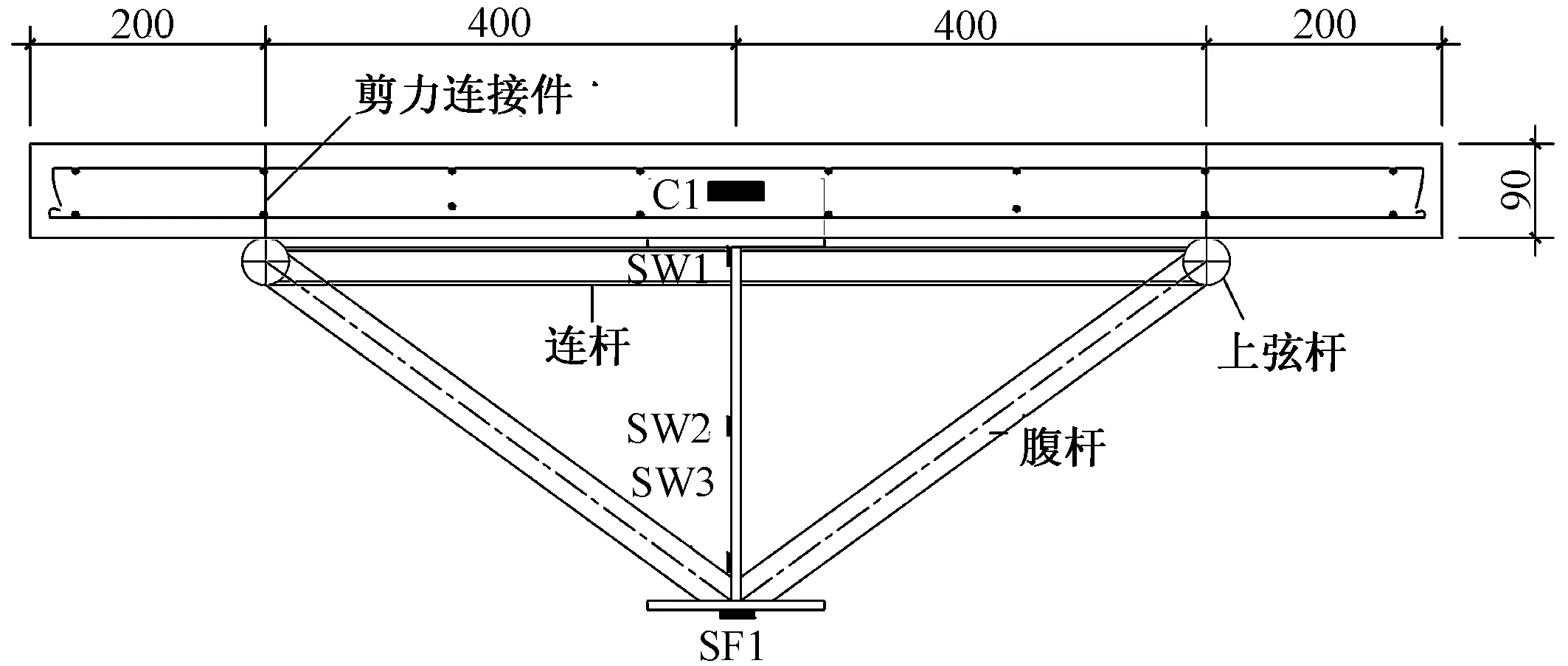

为了测得开孔钢板连接件对组合梁性能的影响,在其跨中截面沿高度方向在混凝土板侧表面、钢梁腹板、钢梁底部共粘贴了5个应变片,具体贴片位置如图4所示。

图4 跨中截面应变片布置图(单位:mm)

同时,在跨中、集中力处、距支座600 mm加劲肋处以及端支座处各布置1个位移计以测定钢桁架与混凝土板面之间的相对滑移,如图5所示。

图5 水平滑移计布置图(单位:mm)

2 试验过程

试件SCB1在加载初始阶段,得益于开孔钢板连接件的良好连接性能,混凝土板与钢桁架之间的组合作用表现相当良好。加载至480 kN时,工字钢底部SF1号应变片应变值达到2.001×10-3(钢梁实测的屈服应变值为1.870×10-3),表明首先由工字钢的跨中底部开始屈服。随后荷载增加至500 kN,工字钢跨中腹板SW2号应变片应变值达到2.192×10-3。加载至720 kN时,腹板处应变片SW1应变值达到2.069×10-3,说明应变片位置相继屈服,表明截面中和轴不断上升。在加载至700 kN时出现第一条裂缝,随着荷载的增加,裂缝逐渐延伸并增多。加载至740 kN时,混凝土侧表面的应变片C1应变值开始转为正值,达到4.18×10-6,说明混凝土开始受拉,截面中和轴已开始上升至混凝土板内,此时钢桁架与混凝土板底也出现了微小裂缝。在荷载的持续加载过程中,试件SCB1的挠度明显增加,裂缝延伸并扩展。达到极限荷载900 kN后,跨中混凝土被压碎,组合梁的承载力开始下降。当荷载降至860 kN时,组合梁承载力明显降低,试验结束。

3 试验结果及理论分析

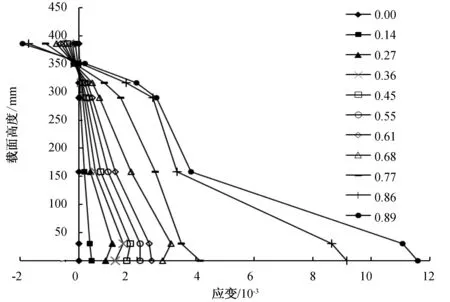

3.1 跨中截面应变分析

从图6中可以看出,在荷载加载的初期,混凝土与钢桁架的应变基本呈两条直线,且近似平行,说明两者的弯曲变化曲率基本相似,且基本符合平截面假定。交界面上,混凝土与钢桁架的应变差值也较小,基本未出现滑移。

随着荷载的增加,由于混凝土的开裂以及界面滑移,导致工字钢底部的应变略有滞后或超前。由图6可以看出,在加载至极限荷载的86%时,混凝土与钢桁架交界面上的应变显著增大,表明交界面上已出现较大幅度的滑移。在加载至的极限荷载89%时,图中混凝土与钢桁架交界面的应变继续大幅度增加,表明交界面上的滑移大幅继续增大。

3.2 钢梁与混凝土板之间的滑移分析

组合结构最大的优势在于将混凝土的抗压与钢梁的抗拉有效地结合在一起,而连接两者的连接件在本试验中为开孔钢板,其抗剪性能主要由2个方面的作用决定——孔中混凝土榫的抗剪作用和孔洞中贯通钢筋的抗剪作用。

图6 试件SCB1跨中截面应变分布曲线图

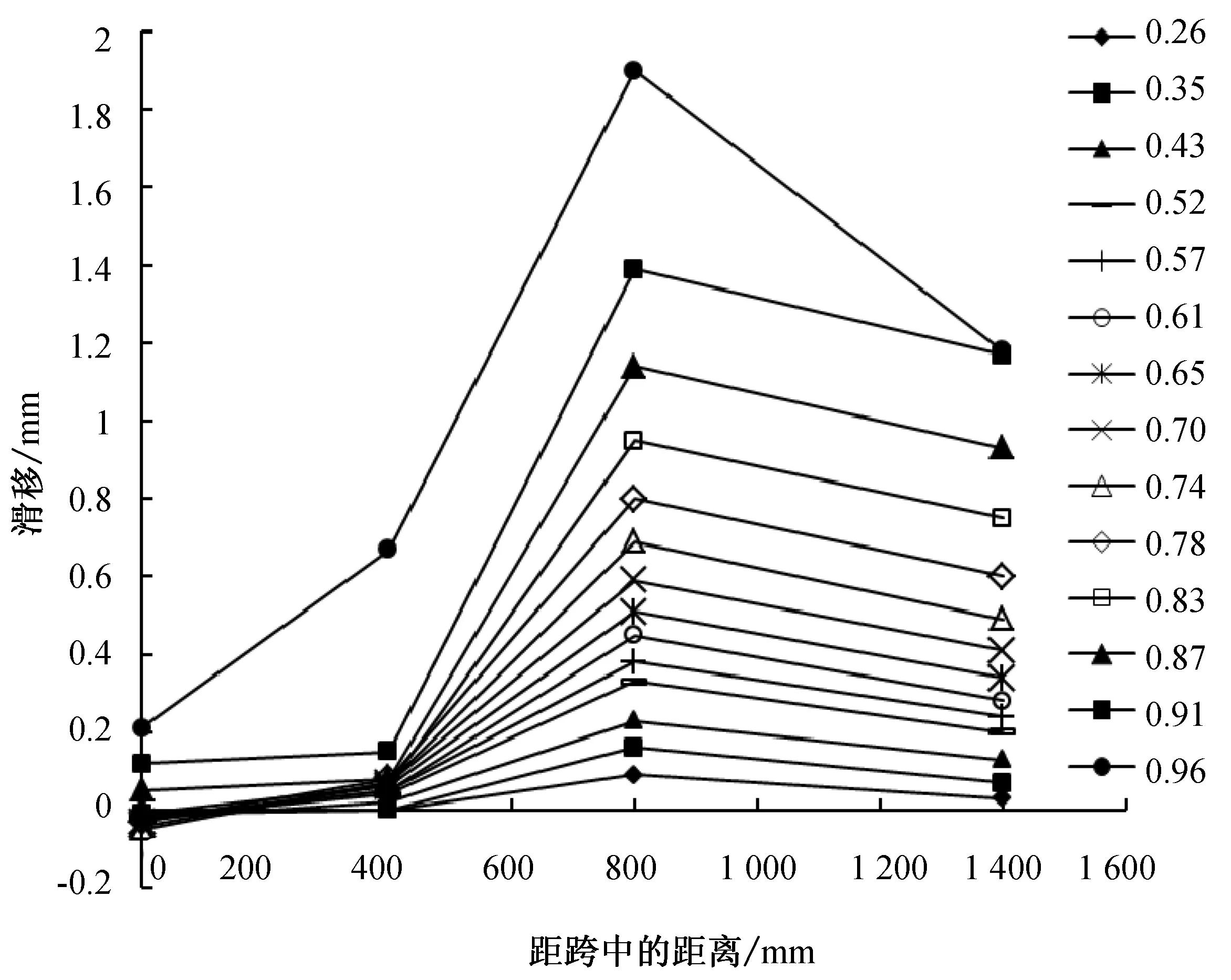

图7 试件SCB1各级荷载下滑移分布曲线

试件在各级荷载作用下的滑移分布曲线如图7所示,线型为P/Pu。可见混凝土与钢桁架交接面的相对滑移沿梁长分布情况主要有以下特点:

1)在荷载加载的初期,跨中、集中力加载点、距跨中800 mm处及支座处混凝土与钢桁架的界面滑移较小,表明连接件承受剪力分布均匀。在竖向荷载加载至35%极限荷载时,滑移开始逐渐缓慢增加,表明混凝土和钢桁架之间受剪承载力逐渐加大。在竖向荷载加载至70%左右极限荷载时,试件开始出现裂缝,此时滑移明显增大,表明孔中部分混凝土榫被压碎。

2)从总的趋势来看,试件SCB1在各级荷载作用下,交接面最大滑移均不发生在支座处,这与英国学者R.P.Johnson理论分析得到的“最大滑移发生在梁端”的结论有所不同[9]。考虑到试验的实际情况,支座采用“Y”型三点支撑,支座反力加大了支座处的局部压应力,使得加大的摩擦力限制了该位置的混凝土与钢桁架的相对滑移,且一定程度上约束了组合梁的横向变形,因此所引起的最大滑移向梁内移动,使得最大滑移不在梁端。由此分析,试件SCB1最大滑移在距跨中800 mm处,介于集中力加载点与支座之间。

3)在达到极限荷载后,试件SCB1承受的极限荷载承载力为900 kN,最大滑移只有2.3 mm。因此,在研究抗弯承载力塑性时,可以将混凝土与钢桁架看作完全交互作用的整体,忽略其交界面上微小滑移的影响。

4 结论

1)梁桁体系的钢-混组合梁具有良好的工作性能和较高的承载力,在忽略混凝土与钢桁架交接面滑移情况下,跨中截面应变分布基本符合平截面假定。

2)组合梁在受载初期,混凝土与钢桁架交接面的相对滑移较小,在荷载持续加大时,滑移量有所增大,但最终滑移总量很小。

3)开孔钢板连接件的受剪承载力主要和孔中混凝土榫的抗剪作用以及孔洞中贯通钢筋的抗剪作用等因素有关,若要详细了解其受剪承载力还应进行试验研究。

4)本试验中采用的开孔钢板连接件,使得混凝土与钢梁组合协同工作性能良好,为该体系运用于实际工程提供了一种方便、有效的剪力连接件。