镜铁矿磁化焙烧试验及其焙烧产品磁性研究

崔进兵 陈铁军 胡佩伟

(1.武汉科技大学资源与环境工程学院,湖北武汉430081;2.冶金矿产资源高效利用与造块湖北省重点试验室,湖北武汉430081)

酒钢镜铁矿共伴生成分较多,脉石矿物主要为碧玉、石英等硅酸盐类矿物,且与铁矿物嵌布紧密,属于复杂难选红铁矿石[1]。磁化焙烧工艺是处理这类矿石的有效方法之一[2-3]。目前酒钢采用竖炉磁化焙烧—弱磁选工艺处理镜铁矿,可以获得铁品位约54%、铁回收率约84%的铁精矿,相比其他钢铁厂,其选矿指标相对较低,不理想[4]。镜铁矿经磁化焙烧得到的焙烧产品的磁性与天然磁铁矿有一定的差异,表现在焙烧产品的磁性较弱,而矫顽力和剩磁较高。磁性强弱直接影响磁选效果,而矫顽力和剩磁的存在会使磁性矿物在磁选过程中夹杂一定的非磁性脉石矿物[5],影响磁选指标。袁致涛[6]指出矫顽力较高的焙烧产品难以脱磁,会对后续的磨矿选别工艺造成影响。本文以矿石的磁性为表征,研究磁化焙烧条件对焙烧产品磁性的影响,并以天然磁铁矿为参照,对焙烧产品进行了磁性研究,分析两者的磁性差异及其原因。

1 试验原料

试验原料为酒钢镜铁矿,呈土褐色,粒状,粒度0~1 mm,其化学成分和铁物相分析结果分别如表1和表2所示。

?

?

由表1、表2可知:原矿中铁主要以高价铁的形式赋存在赤褐铁矿中,部分以亚铁形式存在于菱酸铁中,铁在赤褐铁矿和菱酸铁中分布率分别为74.12%和21.11%;铁在磁铁矿中分布率仅1.50%;赤褐铁矿和菱酸铁经过磁化焙烧后可以转化为磁铁矿,进而通过弱磁选回收;原矿有害杂质磷、硫的含量均很低;需要通过选矿排除的组分主要是SiO2和Al2O3,其次为MgO、CaO和MnO,特别是SiO2,其含量高达27.85%。

试验用还原剂为兰炭,粒度为-1 mm,其工业分析结果如表3所示,兰炭固定碳含量高,灰分和硫含量较低,可以作为试验用还原剂。

?

2 试验方法

磁化焙烧:将镜铁矿石与兰炭按一定质量比混匀后倒入φ50 mm×120 mm的铁罐中,整理平整,盖上铁盖,待马弗炉温度升至预定值后,将铁罐置于马弗炉中焙烧一定时间,待达到预定时间后,将焙烧产品取出直接水冷,过滤、干燥后得到焙烧产品。

磁性分析:矿石的磁化强度、质量磁化率等磁性能,由JADW-2000D振动样品磁强计(VSM)测定。

3 试验结果与讨论

3.1 磁化焙烧试验

以焙烧产品的质量磁化率为指标来反映焙烧产品的焙烧效果。对镜铁矿焙烧前后铁物相的变化进行对比,分析焙烧效果。主要考察焙烧温度、焙烧时间、还原剂用量这3个因素对焙烧产品的质量磁化率的影响。

3.1.1 焙烧温度试验

焙烧温度试验的焙烧时间为60 min、还原剂兰炭用量为2%(以兰炭质量占镜铁矿质量的百分比表示),焙烧产品的质量磁化率随焙烧温度的变化如图1所示。

由图1可知:随着焙烧温度从600℃升高至800℃,焙烧产品最大质量磁化率从5.01×10-4m3/kg增加至7.13×10-4m3/kg,表明焙烧产品中赤褐铁矿被还原为磁铁矿,从而使其磁性增强;当焙烧温度继续升高至900℃时,焙烧产品的最大质量磁化率减小至4.44×10-4m3/kg,表明焙烧产品中磁铁矿含量在减少。一方面,温度过高使矿石发生过还原生成弱磁性的浮士体(FeO);另一方面,石英在高温条件下易与铁氧化物反应生成弱磁性的硅酸铁,从而使其磁性减弱[7]。因此确定磁化焙烧的焙烧温度为800℃。

3.1.2 焙烧时间试验

固定焙烧温度为800℃、还原剂兰炭用量为2%,焙烧产品的质量磁化率随焙烧时间的变化如图2所示。

由图2可知:随着焙烧时间的延长,焙烧产品的最大质量磁化率先增加后减小;焙烧时间为60 min时,最大质量磁化率最大,为7.13×10-4m3/kg。焙烧时间过短,矿石中弱磁性铁矿石未被完全还原为磁铁矿,其磁性较弱;焙烧时间过长,焙烧产品中新生成的磁铁矿与还原剂发生过还原反应生成浮士体,使其磁性减弱。因此确定焙烧时间为60 min。

3.1.3 还原剂用量试验

固定焙烧温度为800℃、焙烧时间为60 min,焙烧产品的质量磁化率随还原剂用量的变化如图3所示。

由图3可知,随着还原剂用量从1%增加至2%,焙烧产品最大质量磁化率从5.89×10-4m3/kg增大至7.13×10-4m3/kg,随着还原剂用量的继续增加,焙烧产品最大质量磁化率降低。还原剂用量过少时,不足以支持矿石中的赤褐铁矿全部还原为磁铁矿,焙烧不完全,其磁性较弱;还原剂用量过剩,易使矿石发生过还原反应生成浮士体,使其磁性减弱。因此确定还原剂用量为2%。

3.1.4 焙烧产品的表征

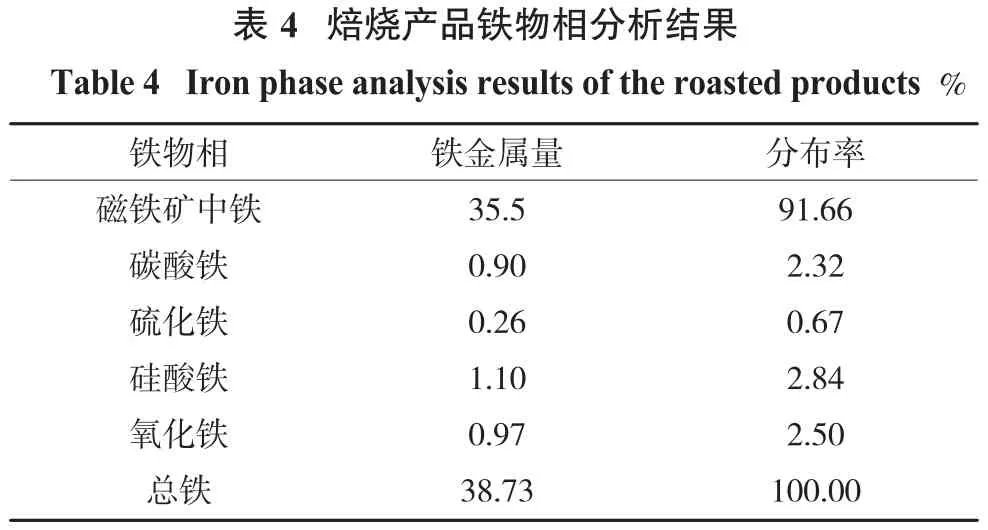

对最佳焙烧条件(焙烧温度800℃、焙烧时间60 min、还原剂用量2%)获得的焙烧产品进行铁物相分析,结果如表4所示。

?

由表4可知,焙烧产品中铁主要存在于磁铁矿中,表明经过磁化焙烧,矿石中赤褐铁矿被还原为强磁性的磁铁矿,磁性增强,焙烧效果较好。

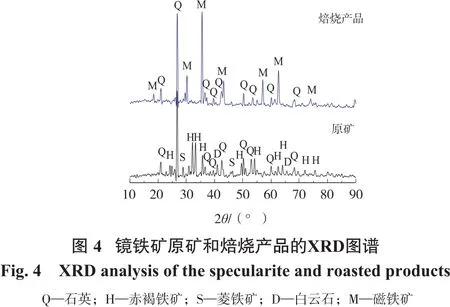

为考察磁化焙烧对矿石物相组成的影响,对焙烧产品进行XRD分析,并与原矿的XRD图谱进行比较,如图4所示。

由图4可知,焙烧产品赤褐铁矿和菱铁矿的衍射峰减弱,但出现了磁铁矿的衍射峰,且在焙烧产品中没有发现FeO的衍射峰,表明焙烧产品中赤褐铁矿被还原为磁铁矿,且没有浮士体的产生,磁化焙烧效果很好。

3.2 焙烧产品磁性研究

为了比较镜铁矿焙烧产品与天然磁铁矿磁选行为的区别,以天然磁铁矿为参照,对焙烧产品进行了磁性研究,分析影响焙烧产品磁性的条件以及其磁性与天然磁铁矿磁性的差别。天然磁铁矿取自湖北省大冶铁矿山,将天然磁铁矿破碎至与焙烧产品相同粒度(0~1 mm)备用。筛取-0.074 mm粒级进行试验(0.074~1 mm粒级由于粒度较粗,其矫顽力和饱和磁化强度随外磁场强度变化不明显),分析矿石粒度对其性能的影响,结果如表5所示。

?

由表5可知,粒度相同时,焙烧产品中的磁铁矿含量与天然磁铁矿中的磁铁矿含量大致相同,焙烧产品的密度比天然磁铁矿稍小一些。

3.2.1 粒度对焙烧产品磁性的影响

焙烧产品的磁化曲线和磁滞回线如图5所示。

由图5可知:焙烧产品的磁化强度随着磁场强度的增大而增大,在磁场强度为150 kA/m时,磁化强度基本达到饱和;其质量磁化率随着磁场强度增大先增加后减小,在磁场强度为38 kA/m左右时,质量磁化率达到最大;焙烧产品的磁滞回线是窄S型闭合曲线。

焙烧产品的磁性能测试结果如表6所示。

?

由表6可知:随着焙烧产品的粒度逐渐变细,其饱和磁化强度整体趋势逐渐变小,但在0.025~0.038 mm粒级出现了小幅度增加,0.048~0.074mm粒级的饱和磁化强度最大,为161.88 kA/m,-0.025粒级的饱和磁化强度最小,为154.83 kA/m,两者相差7.05 kA/m;剩磁随着焙烧产品的粒度逐渐变细先减小后小幅度增大,在0.038~0.048 mm粒级最小,为19.452 kA/m;矫顽力随着焙烧产品的粒度逐渐变细小幅增加;最大质量磁化率随着焙烧产品的粒度逐渐变细从7.11×10-4m3/kg减小至7.05×10-4m3/kg,但变化趋势不明显。因此,试验焙烧产品的磁性随粒度变小逐渐减弱,但趋势不明显。

3.2.2 粒度对天然磁铁矿磁性的影响

天然磁铁矿的磁化曲线和磁滞回线如图6所示。

由图6可知:天然磁铁矿的磁化强度随着磁场强度升高而逐渐增强,在磁场强度为200 kA/m时,磁化强度基本达到饱和;天然磁铁矿的质量磁化率随着磁场强度增大先变大后减小,在磁场强度为32 kA/m左右时,质量磁化率达到最大;天然磁铁矿的磁滞回线是窄S型闭合曲线。

天然磁铁矿的磁性能测试结果如表7所示。

由表7可知,随着天然磁铁矿的粒度逐渐变细,其饱和磁化强度和最大质量磁化率均逐渐降低,剩磁和矫顽力均逐渐提高,变化规律明显。随着粒度减小,天然磁铁矿的磁性逐渐减弱,变化趋势明显。

?

3.2.3 焙烧产品与天然磁铁矿磁性比较

焙烧产品在磁场强度为38 kA/m左右时,质量磁化率达到最大,在磁场强度为150 kA/m时,磁化强度基本达到饱和;天然磁铁矿在磁场强度为32 kA/m左右时,质量磁化率达到最大,在磁场强度为200 kA/m时,磁化强度基本达到饱和。表明天然磁铁矿的最佳理论磁选强度比焙烧产品的小,这与实际磁选过程中所确定的磁场强度相符;也说明焙烧产品比天然磁铁矿更易达到磁饱和状态。

对比分析表6、表7可知,粒度相同时,天然磁铁矿的饱和磁化强度和最大质量磁化率均比焙烧产品的大,而天然磁铁矿的矫顽力和剩磁却比焙烧产品的小。选择磁性差异较大的0.048~0.074 mm粒级的焙烧产品和天然磁铁矿进行分析,天然磁铁矿的饱和磁化强度和最大质量磁化率分别比焙烧产品的大24.84 kA/m和1.53×10-4m3/kg,而焙烧产品的剩磁和矫顽力分别比天然磁铁矿的大8.877 kA/m和2.711 0 kA/m。表明相同粒度相同磁化条件下,相比焙烧产品,天然磁铁矿更容易被磁化,磁性更强。而焙烧产品因为矫顽力和剩磁较大,在磁选过程中会发生磁团聚现象,容易夹杂脉石矿物,使磁选指标降低,这是焙烧产品磁选精矿指标较低的原因之一。

图7所示为不同粒级天然磁铁矿和焙烧产品的质量磁化率的差值,可以看出随着粒度变细,天然磁铁矿和焙烧产品的最大质量磁化率的差值从1.53×10-4m3/kg逐渐减小至0.14×10-4m3/kg,表明2者的磁性差异大小随着粒度的变细逐渐减小。

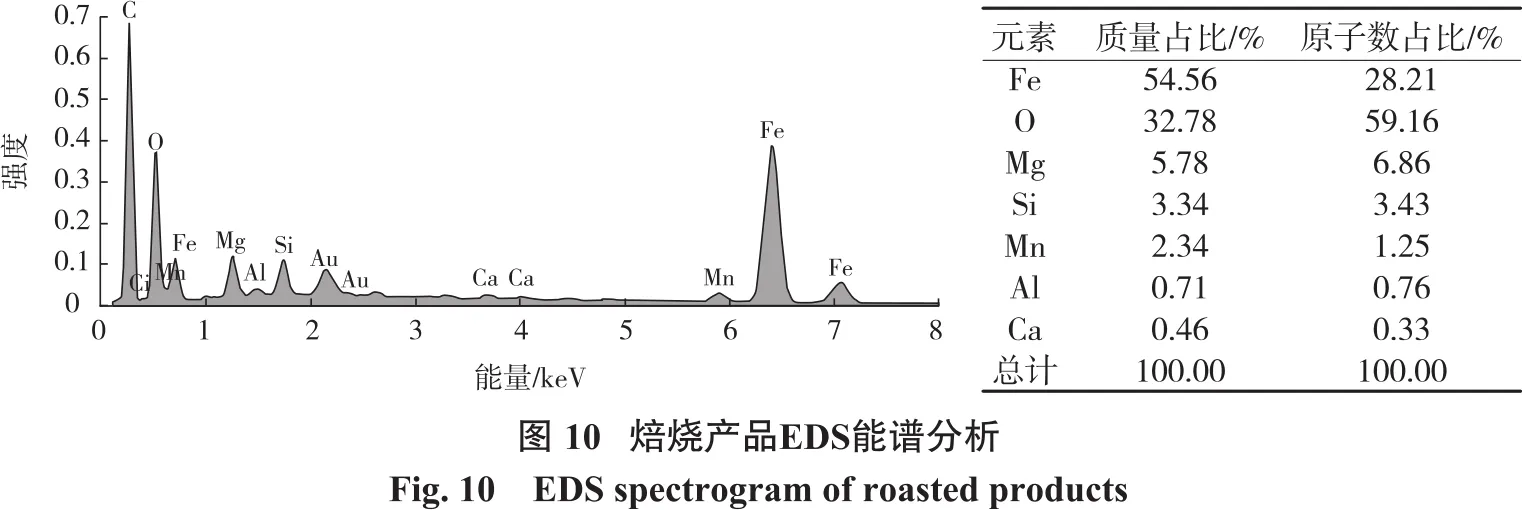

粒度对磁性的影响可以用磁畴理论解释[6,8]:矿石的磁性来自于磁畴壁的移动和磁畴的转动,但磁畴壁的移动起主要作用。随着矿石粒度的减小,颗粒中包含的磁畴数目变少,磁化过程中,磁畴壁的移动减少,此时磁畴转动开始起主要作用。当矿石粒度减少至其中只有一个磁畴时,磁畴壁消失,此时矿石磁性的产生全部来自于磁畴的转动。而磁畴的转动所需要的能量比磁畴壁的移动要大很多,所以,随着矿石粒度变细,磁铁矿磁性减弱,剩磁和矫顽力增大。但是本研究中焙烧产品磁性随粒度的变化趋势与天然磁铁矿随粒度的变化趋势不同。为分析两者差异原因,进行了SEM形貌分析,如图8和图9所示;同时对磁性差异较大的粒级(0.048~0.074 mm)进行了微区能谱分析,如图10和图11。

由天然磁铁矿和焙烧产品的SEM图可知:焙烧产品的表面松散多孔,颗粒之间存在许多的空隙;而天然磁铁矿表面光滑致密,空隙较少;焙烧产品中的磁铁矿颗粒含有较多的杂质元素,Mg、Si和Mn分别占原子比的6.86%、3.43%和1.25%;天然磁铁矿中的磁铁矿颗粒杂质元素较少,Mg和Si分别占原子比的1.15%和1.74%,相对焙烧产品,天然磁铁矿的杂质元素含量较低。而磁铁矿中空隙和杂质的存在,会使其中的磁畴结构发生很大的变化。杂质和空隙的存在会使磁铁矿周围形成新的局部磁化[9-11],但是磁化方向与外磁场的方向不同,使总磁矩减小,从而导致磁铁矿的磁性减弱。同时,空隙会阻碍磁畴壁的移动,磁畴壁移动后不能恢复到原来的位置,因此,磁铁矿的剩磁和矫顽力随之变大。由此可知,焙烧产品中空隙和较多杂质元素的存在使得其磁性比天然磁铁矿弱,而剩磁和矫顽力要大于后者。同时,由于焙烧产品中存在空隙,阻碍了磁畴壁的移动,当矿石粒度减小时,其矫顽力和剩磁的增大幅度较小,其质量磁化率减小幅度较小;而天然磁铁矿表面结构致密,其磁畴壁移动不受影响,粒度减小时,其矫顽力和剩磁会逐渐变大,质量磁化率逐渐变小。由此焙烧产品和天然磁铁矿的质量磁化率的差值随着粒度逐渐减小而变小。

随着矿石颗粒粒度的减小,焙烧产品与天然磁铁矿的质量磁化率的差异在减小,即两者的磁性强度差值在减小。理论上,焙烧产品的磁选指标会随着粒度的减小更加接近天然磁铁矿的磁选指标。但在实际生产中,酒钢镜铁矿磁选的磨矿细度一般为-0.074 mm占80%左右,磨矿细度过细,其磁选精矿指标反而会因颗粒重力减小易被水流带走而降低,造成铁矿物的损失;而在此磨矿细度下,焙烧产品与天然磁铁矿的质量磁化率差异较大,磁性相差较大,这可以解释为什么焙烧产品的磁选精矿指标低于天然磁铁矿的磁选精矿指标。

4 结论

(1)酒钢镜铁矿在焙烧温度800℃、焙烧时间60 min、还原剂用量2%条件下,可获得最大质量磁化率为7.11×10-4m3/kg、铁品位为38.66%的焙烧产品。磁化焙烧后,产品中赤褐铁矿含量减少,磁铁矿含量增加,焙烧效果较好。

(2)对焙烧产品与天然磁铁矿磁性比较,两者具有类似的磁性特征,均有饱和磁化强度、窄S型磁滞回线等。但是相同条件下,焙烧产品的质量磁化率比天然磁铁矿小,磁性更弱,不利于其磁选的进行,是焙烧产品磁选精矿指标较差的重要原因。

(3)随矿石粒度变细,焙烧产品的磁性变化不大,而天然磁铁矿的磁性逐渐减弱,同时天然磁铁矿和焙烧产品的最大质量磁化率的差值从1.53×10-4m3/kg逐渐减小至0.14×10-4m3/kg,两者的磁性差异大小随着粒度的变细逐渐减小,理论上两者的磁选精矿指标也会随着其粒度减小而更加接近,但实际生产中由于焙烧产品密度小,受重力减小,易被流水带走而磁选指标差,焙烧产品中存在空隙和杂质是其与天然磁铁矿存在磁性差异的主要原因。